马氏体组织形貌形成机理

刘宗昌,计云萍

(内蒙古科技大学 材料与冶金学院,内蒙古 包头 014010)

马氏体组织形貌形形色色。影响因素较多,如钢中的含碳量、合金元素种类及含量、奥氏体化温度、冷却速度和转变温度等,以往用切变机制衍生出来的各类学说解释马氏体的组织形貌的成因,有“奥氏体-马氏体强度”学说,“滑移、孪生的临界切应力”学说和马氏体点学说等,均不能正确地解释实验现象,不正确。

本文在简述马氏体的组织形貌的基础上,详细分析了马氏体形貌的形成机制,应用这种新机制解释了马氏体组织形貌的成因,且与实际相吻合。

1 马氏体组织形貌简述

钢中的碳含量是影响马氏体组织形貌的重要因素,合金元素对马氏体形貌也有明显的影响。

对于Fe-C合金、Fe-32Ni合金、铸铁、Mn13钢、35CrMo钢、20Cr2Ni4钢、20CrMo钢、12Cr1MoV钢、0MnVTiNb钢等材料,经不同温度奥氏体化后淬火,得到不同的马氏体组织形貌。本文只依据实验结果简述其典型的形貌特征。

1.1 钢中碳含量的影响

1.1.1超低碳马氏体形貌

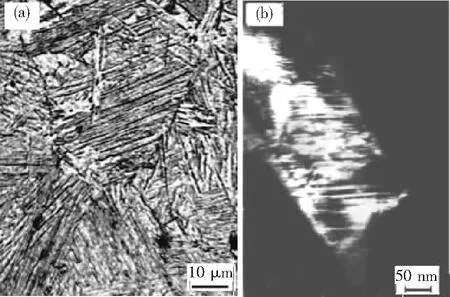

小于0.08% C的钢是超低碳钢,实验将4 mm厚度试样奥氏体化后在冰盐水中淬火,得板条状马氏体组织,如图1(a)所示。此为0MnVTiNb钢经1200 ℃加热,冰盐水淬火得到的板条状马氏体组织,可见在一个板条马氏体领域中,马氏体板条晶细长、平行排列,一个奥氏体晶粒中有几个马氏体板条领域。这种马氏体的亚结构是高密度缠结位错,有时也存在孪晶。图1(b)为含有0.029% La的超低碳钢的马氏体孪晶照片,在超低碳马氏体中发现孪晶尚不多见,缺乏报道。

(a)0MnVTiNb钢,OM;(b)马氏体孪晶,TEM图1 超低碳钢中马氏体组织形貌(a) in 0MnVTiNb steel, OM;(b) martensitic twins, TEMFig.1 Morphologies of martensite in ultra-low carbon steel

1.1.2低碳板条状马氏体

一般认为,小于0.3% C的低碳钢,淬火得到板条状马氏体组织,但此碳含量界限并不严格,有时超过0.3% C的钢,淬火也可得到全部板条状马氏体组织。图2(a)所示为10Mn2NiMoVB钢经1300 ℃奥氏体化,预冷到910 ℃,再以40 ℃/s冷速淬火到室温,得到板条状马氏体组织;图2(b)为12Cr1MoV钢的淬火板条状马氏体组织的电镜照片,可见板条晶内部存在极高密度的缠结位错。

(a)10Mn2NiMoVB钢,OM;(b)12Cr1MoV钢, TEM图2 低碳钢中板条状马氏体组织形貌(a) in 10Mn2NiMoVB steel, OM; (b) in 12Cr1MoV steel, TEMFig.2 Morphologies of lath martensite in low carbon steel

1.1.3中碳马氏体组织形貌

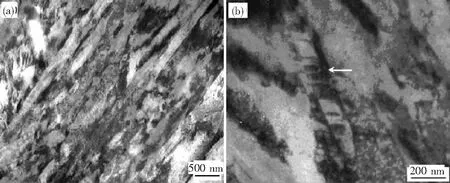

一般将0.30%~0.55% C的工业用钢称为中碳钢。这种钢的马氏体组织为板条状马氏体和片状马氏体的整合组织,或称为条片状马氏体。亚结构主要是高密度位错,也存在少量孪晶和层错[1]。图3为40Cr钢马氏体组织,图3(a)显示为板条状马氏体,图3(b)中说明存在少量孪晶(箭头所指)。

1.1.4高碳马氏体组织

碳含量为0.55%~1.3% C的高碳钢淬火得到片状马氏体、蝶状马氏体。高温加热时,奥氏体晶粒粗大,也可得到条片状马氏体。

为了清楚地观察高碳马氏体片的形貌,采用特殊热处理工艺:1200 ℃奥氏体化,于NaCl水溶液中淬至发黑,然后立即转入硝盐浴中等温1 h,再取出淬火到室温。这样处理后,在Ms稍下转变的少量变温马氏体片被回火,硝酸酒精浸蚀后在显微镜下观察是黑色的,而等温后再淬火的马氏体则为灰白色。这样就清晰地观察到在Ms点稍下转变的马氏体条片的形貌,如图4(a)是Fe-0.88C合金的淬火马氏体组织;图4(b)是T10钢的片状马氏体的组织形貌。

(a) 板条状马氏体,TEM;(b)含少数孪晶,TEM图3 40Cr中碳钢中马氏体组织形貌(a) lath martensite, TEM;(b) contains a small number of twins, TEMFig.3 Morphologies of martensite in 40Cr medium carbon steel

(a)Fe-0.88C合金;(b)T10钢的片状马氏体,OM图4 高碳钢中马氏体组织形貌(a) Fe-0.88C alloy, OM; (b) plate martensite in T10 steel, OMFig.4 Morphologies of martensite in high carbon steel

1.1.5超高碳马氏体、Fe-Ni合金马氏体

一般将含碳量为1.3%~2.1% C(wt%)的钢称为超高碳钢。在超高碳钢,Fe-Ni(>29~Ni)合金中存在透镜片状马氏体。它在小于1.2% C的碳钢中与板条状马氏体共存,在大于1.2% C的高碳钢中可单独存在。在文献中也称针状马氏体、片状马氏体、孪晶马氏体或低温马氏体等。其形态特征是片状,中间厚,两端尖细,试样磨面上截为双凸透镜片状,相邻马氏体片常成交角排列,有时呈闪电状。图5(a)为Fe-32Ni合金中的透镜片状马氏体。高镍钢马氏体奥氏体化后,冷却到-195 ℃得到片状马氏体组织,其中约含有12%残留奥氏体,其金相形貌是中间厚,两端尖的双球冠形,即凸透镜的截面形状,一般称凸透镜状马氏体。图5(b)为Fe-1.9%C合金的透镜片状马氏体形貌。这种马氏体的亚结构主要是孪晶+高密度位错。

以往将超高碳马氏体描绘为凸透镜形貌,所谓凸透镜片状马氏体在三维空间实际上是不存在的。因为垂直于片厚切取必得圆形或椭圆形马氏体,但至今没有观察到,说明马氏体片不是凸透镜状。超高碳马氏体、高镍的Fe-Ni合金马氏体的立体形貌应当是长的扁针状。扁针状的任何二维截面都是由双球冠组成的片状马氏体。此与实际相吻合。

(a)Fe-32Ni合金,OM;(b)Fe-1.9%C合金,OM图5 超高碳钢中透镜片状马氏体形貌(a)Fe-32Ni alloy, OM; (b)Fe-1.9%C alloy, OMFig.5 Morphologies of lenticular plate martensite in ultra-high carbon steel

1.2 其他因素的影响

其他影响元素主要合金元素、奥氏体化温度、冷却转变温度等:

1)合金元素影响马氏体形貌,如图5(a)所示,当镍含量较多时,马氏体形貌变成透镜片状。

2)奥氏体化温度影响马氏体形貌,中碳钢经高温加热淬火也得到板条状马氏体,高碳钢高温淬火也可得到板条状马氏体。如图4所示,Fe-0.88C高碳钢1200 ℃加热淬火时,马氏体板条很长。

高碳钢在Acm以上加热淬火得到片状马氏体,而在两相区加热将得到隐晶马氏体组织。如图6是Cr15钢850 ℃加热,在150 ℃的热油中淬火冷却得到的隐晶马氏体组织。

3)冷却转变温度影响马氏体形貌。图7所示为马氏体形貌与转变温度、碳含量的影响。可见,随着淬火温度的降低,形貌不断改变,依次形成板条状、“透镜”片状、蝶状、薄片状马氏体。

图6 GCr15轴承钢隐晶马氏体组织,OMFig.6 OM microstructure of cryptocrystalline martensite in GCr15 bearing steel

总之,马氏体组织形貌受碳含量、淬火加热温度,冷却转变温度、合金元素等多种因素的影响。如钢中马氏体的形貌,随着碳含量的增加,其二维形态,即金相形貌为板条状→片状→“透镜”片状;而对应的三维形态应当为盘状→条片状→扁针状。马氏体片条从平行分布到呈现交角分布。在这个演化过程中,总趋势是由盘状向扁针状演化[3]。

2 马氏体组织形貌形成的学说

按照自然辩证法的哲学理论,与实验事实不符的学术观点不能称为理论,而是假说或称学说[4]。以往对于马氏体组织形貌的形成原因有不同的解释,由于这些观点均出自于切变机制,因此均不符合实际,主要有以下观点。

图7 转变温度、碳含量对马氏体形貌的影响[2]Fig.7 Effects of transformation temperature and carbon content on the morphology of martensite

2.1 学说之一:马氏体点论

此观点为[5]:当钢的马氏体点低于300~320 ℃时,容易产生相变孪晶,因而形成片状马氏体。认为,低碳马氏体形成温度高,此时以切变量最大的(111)γ为惯习面,在较高温度下,滑移比孪生易于进行,在同一晶粒中形成群集状马氏体。当Ms温度低时,孪生比滑移易于进行,因此在同一奥氏体晶粒中,易于形成相邻马氏体片互不平行的孪晶片状马氏体。

这种观点不符合事实。如图1所示的超低碳钢,其马氏体点很高,可达480 ℃以上。但是淬火得到片状马氏体,其中存在精细孪晶。许多中碳钢的马氏体点均在320 ℃以上,淬火均可获得条片状马氏体。而且存在层错亚结构。用此观点是解释不了的。

2.2 学说之二:奥氏体-马氏体强度的影响学说

文献报道,R. G. Davies等人研究了马氏体形貌与奥氏体强度之间的关系[6]。认为:马氏体形貌以奥氏体屈服强度206 MPa为界限变化。高于此界限,形成{259}γ惯习面的马氏体;低于此界限,形成(111)γ为惯习面的板条状马氏体和{225}γ惯习面的马氏体。他们认为奥氏体强度是影响马氏体形貌的决定性因素。

众所周知,钢中的奥氏体是高温相,其屈服强度随着温度的升高而降低,难以逐一测得,因此以奥氏体屈服强度206 MPa为界限来区别马氏体类型缺乏实验依据,不符合实际,如常用钢40Cr在900 ℃时其奥氏体强度极限为42 MPa,淬火可得板条状马氏体和片状马氏体的整合组织。况且同一惯习面的马氏体,形貌也不相同。目前测得钢中马氏体的惯习面为(557)γ→(225)γ→(259)γ。有色金属及合金中的惯习面更复杂,有(569)γ、(441)γ等。以屈服强度206 MPa为界限不能解释马氏体形貌,与实际不符。

2.3 学说之三:滑移、孪生临界切应力学说

有人认为马氏体内部结构取决于相变的变形方式是滑移还是孪生[2,7],马氏体形貌受二者的临界切应力大小的影响。对于马氏体点较高的低碳钢,引起滑移所需要的临界切应力低于引起孪生的临界切应力,故得到位错型板条状马氏体;如果是高碳钢,马氏体点低,引起孪生所需要的临界切应力小,则得到孪晶片状马氏体。

这种观点是以马氏体相变切变机制为前提,将金属在外力作用下的变形规律应用于固态相变是不可取的。因为外加应力作用下位错滑移和孪生变形与固态相变中形成位错和孪晶是本质上不同的两种过程,前者为物理过程,而后者是化学反应过程,一个是机械加工,一个是物理冶金,二者不能混淆。因此切应力观点存在理论性错误。实验和理论均已证明马氏体相变的切变机制是错误的[1]。

3 马氏体组织形貌形成新机制

3.1 应变能是主导马氏体形貌演化的重要因素

3.1.1马氏体的立体形貌

通常所说的组织形貌均指金相二维形貌。马氏体晶核长大是按照三维方向生长的,最终长大为三维立体形状。因此,决定马氏体组织形貌的因素要从三维方向考虑其成因。板条状、片状马氏体和透镜片状马氏体的三维形貌如图8的示意图所示[8]。

(a)板条状、片状马氏体;(b)透镜片状马氏体图8 马氏体三维立体形状(a)lath and plate martensite ;(b)convex lens martensiteFig.8 Three-dimensional shape of martensite

3.1.2应变能对马氏体形貌的影响

由于奥氏体→马氏体相变时体积发生膨胀,则新生成的马氏体相将承受三向压应力,母相将承受拉应力,这些相变应力使新旧两相在相变过程中所产生的弹(塑)性应变将带来体积应变能的增加。弹(塑)性应变能的大小取决于新旧两相的比体积差,体错配度越大,应变能越大。

新相的形核-长大是按照能量消耗最小的途径进行的,即坚持省能原则。新相形成时,在新相周围的母相中由于比体积差等因素而引发应力场,产生畸变能,此为相变阻力。无论是共格畸变能,还是非共格畸变能,其值均与新旧相错配度和母相的弹性模数(E)成正比。

由于晶体是各向异性的,因此所产生的应变能也是各向不等的。单晶体的弹性模量具有各向异性,如纯铁(Fe)晶粒在<111>晶向弹性模量最大,E<111>=272700 MN/m2;而在<100>晶向弹性模量最小,即E<100>=125000 MN/m2,其他晶向E值居中。如果晶核沿着<100>晶向长大,则比沿着<111>长大时形成的应变能U减小约50%。那么,马氏体晶核沿着<100>晶向长大受到的阻力小,即更省能,这是马氏体片在奥氏体中按不同方位长大和分布的原因之一。

图9 体积应变能和椭球状新相半径比b/a的关系Fig.9 Relation curve between volumetric energy and ellipsoidal radius ratio (b/a)

应变能影响新相的几何形状,设新相为椭球形,半径比为b/a,在同样的体积下,体积应变能与形状因子成正比,因此可用形状因子与b/a的关系来表示[2],如图9所示。

钢中马氏体形成时与奥氏体呈现半共格连接,相界面上存在位错。其应变能与体积差、新相形状、母相的力学性能有关。体积差用体错配度△表示:

(1)

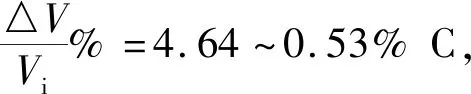

奥氏体转变为马氏体时,体积变化率为

此计算式表明形成马氏体时,体积膨胀,而且随着碳含量的增加,膨胀率也增大,即马氏体中碳含量越高,比体积之差越大,形成的应变能越大,这势必影响马氏体的形貌。

(2)

新相从圆盘状演化到针状,如图9所示,新相为球状时,应变能最大,阻力最大,因此马氏体不可能长大为球状。以盘状、条片状、扁针状形貌存在时,畸变能较小。盘状最小,条片状、扁针状介于其间。

新旧相的错配度与温度变化无关,而与马氏体的成分有关。马氏体中的碳含量增加时,错配度增大,依据式(2),体积应变能增大。

弹性模量E还是温度敏感的物理量,温度降低时,弹性模量迅速提高[10]。钢的弹性模量E随着温度每降低100 ℃,而升高3%~5%[11]。对于单晶体,温度每升高一度,弹性模量平均降低0.03%。在较高温度时,弹性模量较小,因而相变畸变能小,新相晶核可长大为盘状、板条状。随着温度的降低,弹性模量E迅速增大,畸变能变大,这时新相晶核沿着畸变能降低的方向生长,逐渐演化为片状、透镜片状等形貌。

3.2 马氏体长大方向

马氏体与奥氏体具有K-S关系,马氏体习惯于在面心立方奥氏体的{111}γ晶面上长大。奥氏体的<110>γ晶向与马氏体的<111>α晶向平行,而<110>γ晶向的弹性模量E也较小,沿着此晶向长大应变能较低,符合省能原则。

碳含量低时,马氏体点较高,过冷奥氏体转变温度较高,原子活动能力强,奥氏体的弹性模量较小,新相形成时引起的畸变能较小,易生长为板条状。在连续冷却条件下,冷却速度增大,过冷奥氏体转变温度降低,畸变能不断增大,随着畸变能的增加,马氏体的长大将形成精细孪晶以调节应变能,生长为扁针状(二维形貌为透镜片状)。

用光学显微镜和扫描电镜观测多种中碳、高碳淬火马氏体的组织形貌[12],得出中碳钢和高碳钢在高温淬火后形成的束状马氏体组织不是板条马氏体,而是片状马氏体,邻接的马氏体片之间保持孪晶关系,以降低形核功和核长大功。

显然马氏体片的长大方向与(011)α//(111)γ位向关系有关,新相习惯于躺在{111}γ晶面上长大,以减小畸变能,最后长大为板条状、条片状、扁针状等形貌的马氏体组织。

3.3 关于隐晶马氏体

在光学显微镜下观察,隐晶马氏体组织中除了卵石状未溶碳化物外,看不到马氏体的真实面貌,即未溶碳化物分布在马氏体基体上。隐晶马氏体在电镜下观察,其形貌仍然有板条状和片状马氏体之分[13-14]。其成因也受到应变能的控制。除此以外,隐晶马氏体的形成与奥氏体成分的不均匀性还有密切的关系。高碳钢或过共析钢在Ac1~Acm之间加热时,得到奥氏体+未溶碳化物两相状态,淬火后得到隐晶马氏体组织。加热时,奥氏体晶粒细小,碳化物不能完全溶解,故得到细小奥氏体晶粒+大量弥散的未溶碳化物,其中奥氏体中的碳含量分布极不均匀。如果是合金钢,则合金元素分布也不均匀,故导致晶粒内部不同的微区马氏体点不等,使马氏体难以顺利长大,马氏体片尺寸较小,并且相邻马氏体片之间的界面不清晰,故在金相显微镜下观察时为所谓“隐晶”状。因此奥氏体基体碳含量、合金元素的不均匀分布是形成所谓隐晶马氏体的一个原因[15]。

4 结论

1)马氏体组织形貌复杂,金相二维形态有板条状、片状、蝶状、薄片状、针状、“透镜”片状、隐晶状等;而三维立体形态对应为盘状→条片状→扁针状等。

2)出自于切变机制的各种解释马氏体组织形貌成因的学说均不正确。

3)研究表明奥氏体→马氏体相变时的体积应变能是影响马氏体形貌的主要因素。马氏体的形核-长大是按照能量消耗最小的途径进行的,即坚持省能原则,沿着应变能最小的晶向、晶面长大。而奥氏体不同晶向上的应变能不等,从而形成形貌不同的马氏体组织。