某电厂水冷壁管断裂失效分析

,

(1. 哈尔滨锅炉厂有限责任公司 材料研究所, 哈尔滨 150046; 2. 高效清洁燃煤电站锅炉国家重点实验室, 哈尔滨 150046)

质量控制与失效分析

某电厂水冷壁管断裂失效分析

王兆民1,2,程义1,2

(1. 哈尔滨锅炉厂有限责任公司 材料研究所, 哈尔滨 150046; 2. 高效清洁燃煤电站锅炉国家重点实验室, 哈尔滨 150046)

通过宏观检验、化学成分分析、力学性能试验、金相检验、扫描电镜断口分析等方法,分析了某电厂水冷壁管断裂失效的原因。结果表明:该水冷壁管断裂是由疲劳裂纹扩展造成的,裂纹起源于水冷壁管与鳍片焊接的焊缝未熔合缺陷处,裂纹沿水冷壁管的向火侧与背火侧同时扩展,最终造成水冷壁管垂直于钢管轴向发生横向断裂;焊缝硬度偏高并且存在未熔合焊接缺陷是造成该次断裂失效的内因,电厂启停炉及负荷波动过于频繁是造成该次断裂失效的外因。

失效分析; 水冷壁管; 疲劳断裂; 焊缝; 未熔合; 硬度

某新建热电厂首次点火试运行至停炉检修共运行8个月,期间启停20次并且负荷波动频繁。自发现泄漏至停炉检修这个区间段连续运行半个月,造成大面积水冷壁管被吹损,检修过程中发现前包墙水冷壁与右包墙水冷壁连接处的钢管除被吹损外,还有一处被径向拉断的断口,断裂钢管规格为φ63.5 mm×10 mm,材料为15CrMoG钢,与其焊接的鳍片材料为15CrMo钢。为查明上述被径向拉断水冷壁管的断裂属性及原因,笔者截取含有断口的、长300 mm的样管进行检验和分析。

1 理化检验

1.1宏观检验

图1 样管宏观形貌与取样位置Fig.1 Macro morphology of the sample tube and sampling positions

图2 样管断口宏观形貌Fig.2 Macro morphology of fracture of the sample tube

对截取下来的断裂水冷壁样管进行宏观分析,如图1和图2所示。图1为样管的宏观形貌,可见样管表面较光滑,无严重氧化及结渣现象,在断口附近样管有明显被吹损的痕迹,但断口并未被吹损。图2为水冷壁管断口宏观形貌,可见断口横截面无明显缩颈及壁厚减薄现象,断口表面十分平整,仅存在一台阶(图2中B处所指),断口表面已被氧化,无金属光泽,但有明显的近同心弧形的贝壳状条纹,条纹圆心朝向为图2中A处。

1.2化学成分分析

采用QSN-750直读光谱仪对样管进行化学成分分析,取样位置为图1中3号位置。由表1可见,样管的各元素含量均符合GB 5310-2008《高压锅炉用无缝钢管》[1]对15CrMoG钢成分的技术要求。

1.3力学性能试验

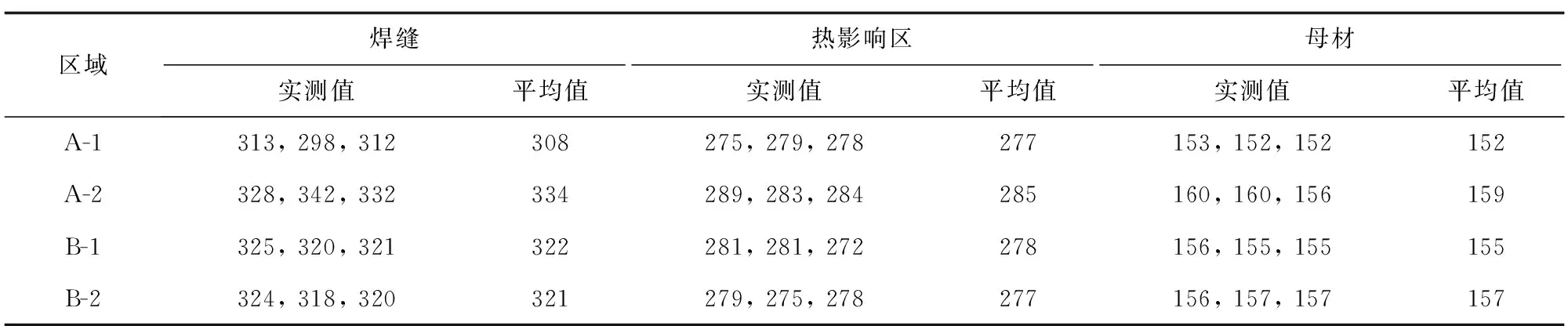

在图1所示的4号和5号位置分别取样进行拉伸和冲击试验。由表2可见,样管的室温拉伸性能和冲击性能均满足GB 5310-2008技术要求。表3所示为样管维氏硬度试验结果,测试区域分别为断口附近背火侧与向火侧的焊道截面,如图1所示。硬度试验结果表明,所有焊道截面中焊缝、热影响区的维氏硬度均比母材硬度高100 HV10以上,断口A处背火侧焊道截面焊缝、热影响区的硬度最高,另外向火侧母材的硬度低于背火侧母材的,这是因为在锅炉运行时向火侧受高温烟气影响,力学性能会有所下降。

表1 样管化学成分分析结果(质量分数)Tab.1 Analysis results of chemical compositions of the sample tube (mass fraction) %

表2 样管室温力学性能试验结果Tab.2 Test results of mechanical properties of the sample tube at room temperature

表3 样管维氏硬度试验结果Tab.3 Test results of Vickers hardness of the sample tube HV10

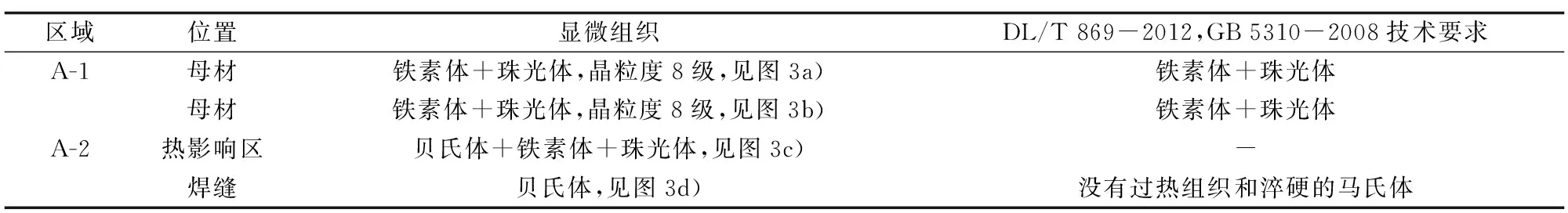

1.4金相检验

对样管进行金相检验,取样位置如图1所示,分别为向火侧A-1位置与背火侧A-2位置。取纵向金相试样,用4%(体积分数)硝酸酒精溶液将试样侵蚀后观察显微组织,依据GB 5310-2008及DL/T 869-2012《火力发电厂焊接技术规程》[2]判断,各区域显微组织均未见异常,如图3和表4所示。

1.5扫描电镜断口分析

使用扫描电镜(SEM)对样管断口微观形貌进行观察。图4a)所示是图2中断口A处微观形貌,可以看到钢管与焊缝之间有未熔合区域,未熔合区周边有明显的放射状条纹,表明裂纹起源于未熔合区域。图4b)所示是样管背火侧扩展区断口微观形貌,可以看到断口表面具有同一方向的解理台阶。图4c)所示是样管向火侧扩展区断口微观形貌,具有沿晶断裂特征,有清晰可见的疲劳辉纹及泥流花样,某些部位具有二次裂纹。图4d)所示是图2中断口B处微观形貌,可以看到断口表面的韧窝状撕裂形貌,表明此处为最终的瞬断区域。

表4 样管金相检验结果Tab.4 Metallographic examination results of the sample tube

图3 样管不同区域显微组织形貌Fig.3 Microstructure morphology of different areas of the sample tube: a) base metal of area A-1; b) base metal of area A-2; c) heat-affected zone of area A-2; d) weld seam of area A-2

图4 样管断口SEM形貌Fig.4 SEM morphology of fracture of the sample tube: a) crack source area; b) propagation area at the side unexposed to fire; c) propagation area at the side facing fire; d) transient fracture area

2 分析与讨论

断裂水冷壁管断口没有塑性变形及壁厚减薄现象,背火侧断口有明显的近同心弧形贝纹线,圆心指向样管表面焊接鳍片处。贝纹线的出现是疲劳裂纹缓慢扩展的重要特征及判断疲劳断裂的主要依据[3],因此通过宏观分析可以初步推断该水冷壁管断裂是由疲劳裂纹扩展造成的。样管向火侧断口没有明显的贝纹线,这是因为向火侧受炉膛烟气侵蚀氧化的影响较大,断口表面贝纹线的轮廓没有背火侧的清晰。

断裂水冷壁管的室温拉伸性能和冲击性能均满足GB 5310-2008技术要求。断口附近管材与鳍片焊接热影响区硬度与母材硬度差值大于100 HV,焊缝硬度与母材硬度差值大于150 HV,根据GB/T 1172-1999《黑色金属硬度及强度换算值》[4]将断口附近焊缝的维氏硬度转换为布氏硬度,结果显示超过300 HBW。因为DL/T 869-2012中允许壁厚不大于10 mm或管径不大于108 mm的15CrMoG钢管可以不进行焊后热处理,所以断裂水冷壁管焊缝及热影响区硬度偏高,具有较高的焊接残余应力。

断裂水冷壁管向火侧母材与背火侧母材、焊接热影响区以及焊缝显微组织均正常,说明样管在运行过程中无明显过热、过烧现象。

通过扫描电镜观察样管断口微观形貌,可以看到明显的疲劳断裂特征。当锅炉频繁启停及更改负荷时,水冷壁管会产生剧烈振动,此时具有焊接缺陷而硬度又偏高的焊缝处具备了作为疲劳裂纹起源的条件,造成该处断口表面细密清晰的疲劳条带围绕着未熔合缺陷向外扩展。受烟气及高温蒸汽的影响,疲劳裂纹扩展区出现明显的解理台阶,尤其是向火侧断口受烟气腐蚀严重,在断口表面还出现二次裂纹。断口裂纹源区对面为最终断裂区,呈撕裂状韧窝形貌,表现为静载瞬时断裂特征[5]。

3 结论及建议

失效水冷壁管本身存在未熔合焊接缺陷,且焊缝硬度偏高,当电厂频繁启停炉及更改负荷时,产生的随机循环应力使其在未熔合缺陷处萌生疲劳裂纹并不断扩展直到断裂失效。该水冷壁管内泄漏的高温蒸汽对附近其他的钢管产生吹损。

建议制造厂加强对焊接接头的质量控制,电厂在启停炉及更改负荷时也应严格按照操作规程来执行。

[1] GB 5310-2008 高压锅炉用无缝钢管[S].

[2] DL/T 869-2012 火力发电厂焊接技术规程[S].

[3] 伍颖. 断裂与疲劳[M]. 武汉:中国地质大学出版社, 2008.

[4] GB/T 1172-1999 黑色金属硬度及强度换算值[S].

[5] 钟群鹏, 赵子华. 断口学[M]. 北京:高等教育出版社, 2006.

FailureAnalysisonFractureoftheWater-CoolingWallTubeinaThermalPowerPlant

WANGZhaomin1,2,CHENGYi1,2

(1. Material Research Institute, Harbin Boiler Company Limited, Harbin 150046, China; 2. State Key Laboratory of Clean and Efficient Coal-Fired Power Plant Boiler, Harbin 150046, China)

By means of macroscopic examination, chemical composition analysis, mechanical property test, metallographic examination, fracture SEM analysis and so on, the fracture reasons of the water-cooling wall tube in a thermal power plant were analyzed. The results show that the fracture of the water-cooling wall tube was caused by the propagation of the fatigue cracks which initiated from the defect of the weld seam between the pipe and the fin. The cracks propagated along the side facing fire and the side unexposed to fire, and eventually resulted in transversal fracture of the tube perpendicular to the tube axis. The higher hardness of the weld seam and presence of incomplete fusion defect were the internal causes for the fracture failure. Constant start-up and shut-down and too frequent load fluctuation were the external causes for the fracture failure.

failure analysis; water-cooling wall tube; fatigue fracture; weld seam; incomplete fusion; hardness

TG405

B

1001-4012(2017)10-0757-04

10.11973/lhjy-wl201710014

2016-09-07

王兆民(1984-),男,工程师,硕士,主要从事超(超)临界火力发电机组关键材料的使用和性能方面的研究,excut@126.com