预制疲劳裂纹应力强度因子幅对超高强度钢断裂韧度的影响

, ,

(西安航天动力机械厂, 西安 710025)

试验与研究

预制疲劳裂纹应力强度因子幅对超高强度钢断裂韧度的影响

刘晓菊,刘许龙,薛庆贺

(西安航天动力机械厂, 西安 710025)

采用多试样法对D406A超高强度钢进行了准静态断裂韧度KⅠC试验,分析了不同应力强度因子幅预制疲劳裂纹对疲劳预裂纹扩展周期、疲劳预裂纹扩展速率、试样断口形貌以及最终断裂韧度试验结果的影响。结果表明:疲劳预裂纹扩展周期和扩展速率均与应力强度因子幅呈指数变化规律,断口上的疲劳裂纹间距及最终断裂韧度试验结果均随应力强度因子幅的增大而增大,在材料断裂韧度KⅠC的20%~30%选择最大应力强度因子进行KⅠC试验结果较为稳定。

疲劳预裂纹; 应力强度因子幅; 超高强度钢; 疲劳裂纹扩展速率; 断裂韧度

断裂韧度KⅠC是材料的固有性能,体现一定条件下材料阻止平面条件脆断(起裂)的能力,其大小决定了构件的承载能力以及脆断倾向。除材料组织状态、化学成分、第二相粒子等材料内部因素外,试验时试样的几何尺寸、取样方向、试验温度、加载速率等对材料的断裂韧度也都有一定影响[1-6]。一般认为加载速率dKⅠ/dt的变化对断裂韧度试验结果的影响较大,通常认为dKⅠ/dt每增加一个数量级,KⅠC下降约10%[7-9],因此准静态断裂韧度试验要求加载速率控制在0.5~3 MPa·m1/2·s-1,以减小该因素对试验结果的影响。目前,对于疲劳预裂纹扩展过程中应力强度因子幅的变化对材料断裂韧度试验结果影响的研究还较少,为此笔者以D406A超高强度钢为研究对象,采用多试样法进行准静态断裂韧度试验,通过分析预制疲劳裂纹过程中不同应力强度因子幅对试验结果的影响,确定适合该材料预制疲劳裂纹的最佳应力强度因子范围。

1 试样制备与试验方法

1.1试样制备

试验材料为D406A超高强度钢,热处理状态为淬火+低温回火,其抗拉强度和屈服强度分别为1 760 MPa和1 440 MPa。试验试样为厚度B=16 mm、宽度W=32 mm的标准三点弯曲(SENB)试样,弯曲试样跨距S=4W,初始裂纹长度为13 mm。

1.2试验方法

试验时预制疲劳裂纹采用正弦波加载,加载频率f=20 Hz,最小循环应力与最大循环应力之比R=0.1,试验中加载应力采用恒应力强度因子幅ΔKⅠ(ΔKⅠ为预制疲劳裂纹时任一循环的最大应力强度因子与最小应力强度因子之差,即ΔKⅠ=KⅠmax-KⅠmin,KⅠmin/KⅠmax=0.1)控制,即整个试验过程中ΔKⅠ保持恒定,预制疲劳裂纹长度为3 mm。

GB/T 4161-2007《金属材料 平面应变断裂韧度KⅠC试验方法》规定:预制疲劳裂纹时的最大应力强度因子KⅠmax不能超过材料KⅠC的80%,且在裂纹长度的最后2.5%时KⅠmax不能超过材料KⅠC的60%。预估该超高强度钢的断裂韧度KⅠC=80 MPa·m1/2,在(20%~60%)KⅠC应力强度因子范围内以恒定ΔKⅠ模式预制疲劳裂纹,以确保试验结果的有效性。

试验采用的ΔKⅠ分别为15,20,25,30,40,50 MPa·m1/2,预制疲劳裂纹完成后以0.5 mm·min-1的位移速率控制模式完成KⅠC试验。

2 试验结果与讨论

2.1ΔKⅠ对疲劳裂纹预制的影响

材料在低循环应力作用下,位错运动聚集达到一定的程度,便会在弹性区或小范围屈服区内进行亚临界扩展,ΔKⅠ不同,位错聚集的速率也不相同,因此达到疲劳预裂启动的条件不同,相应地完成疲劳预裂的条件也不相同。

图1为不同ΔKⅠ下疲劳预裂纹开启和结束时循环周期N的变化规律。从图1a)可以看出:当应力强度因子幅ΔKⅠ较小时,疲劳预裂纹开启所需要的周期N较长,相应地完成疲劳预裂纹的时间也较长;当应力强度因子幅ΔKⅠ较大时,疲劳预裂纹开启和完成的时间都较短。从图1b)可以看出,疲劳预裂纹开启和完成的循环周次N与加载的应力强度因子幅ΔKⅠ呈指数变化关系。

图1 ΔKⅠ对疲劳预裂纹开启和完成的影响Fig.1 Effects of ΔKⅠ on intiating and completing of fatigue pre-cracks: a) the relation between N and ΔKⅠ; b) the relation between lgN and lgΔKⅠ

2.2ΔKⅠ对疲劳预裂纹扩展速率da/dN的影响

影响疲劳预裂纹扩展速率da/dN的因素较多,应力比R、加载频率、加载波形等均对疲劳预裂纹扩展速率有一定的影响,但当测试环境稳定时,这些因素的影响几乎可以忽略不计[2]。在预制疲劳裂纹过程中,疲劳预裂纹扩展速率取决于材料抵抗裂纹扩展的能力和应力强度因子幅ΔKⅠ。

疲劳预裂纹扩展速率da/dN与ΔKⅠ的关系如图2所示,可以看出影响疲劳预裂纹扩展的因素主要有两个方面。一方面,随着疲劳预裂纹的不断扩展,ΔKⅠ保持恒定时,疲劳预裂纹扩展速率在整个裂纹扩展过程中也不断地增大,且ΔKⅠ越大,da/dN增大幅度也越大;应力强度因子幅ΔKⅠ为15 MPa·m1/2时,疲劳预裂纹扩展速率da/dN由疲劳预裂纹开启时的1.84×10-5mm·次-1,增大至疲劳预裂纹完成时的4.20×10-5mm·次-1,增幅为1倍以上。另一方面,随着ΔKⅠ的不断增大,疲劳预裂纹扩展速率da/dN也不断增大,即ΔKⅠ越大, da/dN也越大,应力强度因子幅ΔKⅠ由15 MPa·m1/2增加至50 MPa·m1/2时,疲劳预裂纹开启时的da/dN由1.84×10-5mm·次-1增大至2.19×10-4mm·次-1,疲劳预裂纹完成时的da/dN由4.20×10-5mm·次-1增大至5.83×10-4mm·次-1,增幅达10倍以上。

图2 ΔKⅠ对疲劳预裂纹开启和完成时的裂纹扩展速率的影响Fig.2 Effects of ΔKⅠ on fatiguae crack propagation rate when fatigue pre-crack intiating and completing a) the relation between da/dN and ΔKⅠ; b) the relation between lg(da/dN) and lgΔKⅠ

图2b)中疲劳预裂纹扩展速率变化规律与Pairs公式中描述的疲劳裂纹扩展速率与ΔKⅠ之间的关系相吻合。疲劳裂纹扩展速率与加载的ΔKⅠ呈指数关系:疲劳预裂纹完成时的疲劳裂纹扩展速率基本保持稳定增长;疲劳预裂纹开启时的疲劳裂纹扩展速率在应力强度因子幅ΔKⅠ为25 MPa·m1/2时出现了细微的变化,应力强度因子幅ΔKⅠ超过25 MPa·m1/2时,lg(da/dN)-lgΔKⅠ曲线斜率出现小幅降低。

2.3ΔKⅠ对试样断口形貌的影响

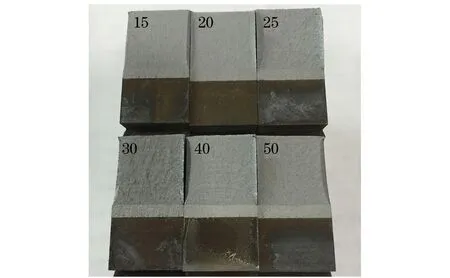

KⅠC试验后试样断口宏观形貌如图3所示:ΔKⅠ为15~40 MPa·m1/2时,断口上存在肉眼可见的疲劳台阶,靠近裂纹源区疲劳台阶间距较窄,沿疲劳裂纹扩展方向疲劳台阶间距逐渐加大;随着应力强度因子幅ΔKⅠ的增大,疲劳台阶间距也相应增大;应力强度因子幅ΔKⅠ为50 MPa·m1/2时,断口上不再具有明显肉眼可见的疲劳台阶。

图3 不同ΔKⅠ下D406A钢试样KⅠC试验后断口宏观形貌Fig.3 Macro morphology of fracture of D406A steel specimens after KⅠC test under different ΔKⅠ

使用JEOL JSM-6460LV扫描电镜对断口疲劳裂纹源区及疲劳裂纹扩展区进行观察。从图4可以看出:疲劳裂纹源区存在大量的、细密的疲劳条纹,且应力强度因子幅ΔKⅠ越小,疲劳条纹越密集;疲劳裂纹沿与主应力垂直方向稳定扩展,在稳定的疲劳应力作用下,疲劳裂纹在疲劳裂纹尖端滑移机制和钝化机制的相互作用下,出现了大量的疲劳条带,应力强度因子幅ΔKⅠ越大,其疲劳条带间距也越大。疲劳裂纹扩展区断口的变化规律与疲劳裂纹源区的一致,应力强度因子幅ΔKⅠ较小时,断口上的疲劳条带分布较为密集;应力强度因子幅ΔKⅠ不断增大,疲劳条带间距也逐渐增大。在交变应力作用下,交变滑移面上的滑移引起裂纹张开和裂纹钝化,应力强度因子幅ΔKⅠ增大,交变应力不断增大,增大了裂纹张开的速率,裂纹尖端钝化变慢甚至来不及钝化,因此造成了疲劳条带变宽,当应力强度因子幅超过某个临界值时疲劳条带便会消失。

图5为各应力强度因子幅ΔKⅠ下疲劳裂纹扩展区放大1 000倍形貌,可以看出疲劳裂纹扩展区呈现河流花样和韧窝相结合的准解理断裂形貌。当应力强度因子幅ΔKⅠ为15 MPa·m1/2时,断口形貌为大量的韧窝,韧窝尺寸大小不一,其中小韧窝数量居多;当应力强度因子幅ΔKⅠ增大为20~30 MPa·m1/2时,韧窝尺寸增大,数量减少,且韧窝深度变浅;当应力强度因子幅ΔKⅠ超过30 MPa·m1/2时,断口仅有少量的韧窝。可见随着试验应力强度因子幅的增大,断口上的韧性断裂特征所占比例逐渐减小。

2.4ΔKⅠ对断裂韧度试验结果的影响

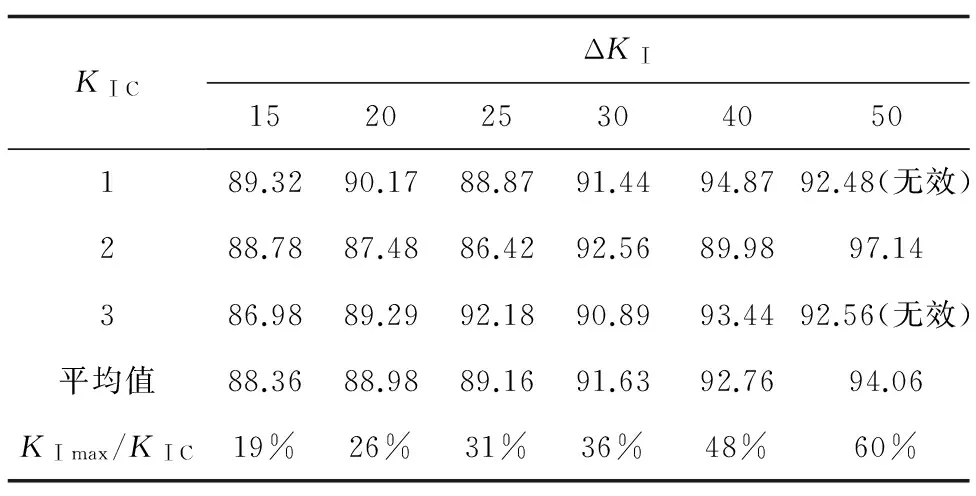

不同应力强度因子幅完成疲劳裂纹预制后进行KⅠC试验,试验结果见表1。从表1可以看出:随着预制疲劳裂纹应力强度因子幅ΔKⅠ的不断增大,KⅠC也不断增大,其中预制疲劳裂纹应力强度因子幅ΔKⅠ为15~25 MPa·m1/2时,KⅠC增幅较小,增幅分别为0.62 MPa·m1/2和0.80 MPa·m1/2;应力强度因子幅ΔKⅠ超过30 MPa·m1/2时,KⅠC增幅逐渐加大。

图4 不同ΔKⅠ下D406A钢试样KⅠC试验后断口裂纹源区及扩展区微观形貌,35×Fig.4 Micro morphology of crack source zone and propagation zone of the fracture of D406A steel specimens after KⅠC test under different ΔKⅠ, 35×

图5 不同ΔKⅠ下D406A钢试样KⅠC试验后断口裂纹扩展区微观形貌,1 000×Fig.5 Micro morphology of crack propagation zone of the fracture of D406A steel specimens after KⅠC test under different ΔKⅠ, 1 000×

出现这种试验结果的原因是预制疲劳裂纹过程中试样在交变应力作用下,达到裂纹开启条件需要吸收和传导一定的能量,当应力强度因子幅过高时,快速的裂纹扩展导致试样吸收的部分能量来不及传导出去而被试样吸收,由此带来一定的试验误差。

由最终的试验结果来看,在最终断裂韧度试验结果KⅠC的20%~30%选择最大应力强度因子预制疲劳裂纹,最终试验结果相对稳定,应力强度因子较大时,疲劳预裂纹扩展较快可能会超出疲劳裂纹扩展标准中规定的104~106周次内预制疲劳裂纹的规定,同时也可能导致较大的试验误差。

表1 不同ΔKⅠ下的KⅠC试验结果Tab.1 Test results of KⅠC under different ΔKⅠ MPa·m1/2

3 结论

(1) 疲劳预裂纹开启、疲劳预裂纹完成及KⅠC试验过程中的疲劳裂纹扩展速率da/dN与试验过程中预制疲劳裂纹的应力强度因子幅呈指数变化规律。

(2) 疲劳裂纹源区的疲劳裂纹数量随试验应力强度因子幅的增大而减少,疲劳裂纹间距随应力强度因子幅的增大而增大;疲劳裂纹扩展区呈现准解理断裂特征,且随应力强度因子幅的增大,断口中的韧性断裂特征逐渐减少。

(3) 随应力强度因子幅的增大,断裂韧度试验结果不断增大,且KⅠmax/KⅠC在30%以下时,增幅较小,KⅠmax/KⅠC在30%以上时,增幅较大。

(4) 综合整个试验过程,在材料断裂韧度的20%~30%选择最大应力强度因子,KⅠC试验结果较为稳定,且可保证试验的有效性。

[1] 王慧敏, 严红革.平面应变断裂韧性KⅠC的研究[J].材料导报,2002,16(11):11-13.

[2] 康大韬.热处理对钢的断裂韧性的影响[J].金属热处理,1981,6(1):3-10.

[3] 周一志,张明友,陈铁群.化学成分对钢的断裂韧性的影响[J].武汉工学院学报,1982(1):67-78.

[4] 杨继运,张行.材料断裂韧度与试样厚度关系研究[J].机械强度,2003,25(1):76-80.

[5] 何宇廷,傅祥炯,陈瑞.材料断裂韧度测试中的厚度效应[J].机械科学与技术,1997,16(5):108-112.

[6] 徐杰,卓小敏,李朋朋.温度对X80管线钢韧/脆转变区断裂韧性的影响[J].工程力学,2016,33(z1):56-61.

[7] 王兆希,张小亮,施惠基,等.厚度与加载速率对铁素体钢断裂韧性影响的SP压杆法实验研究[J].实验力学,2008,23(3):219-226.

[8] 郑修麟.材料的力学性能[M].西安:西北工业大学出版社,1991.

[9] 张志明.金属材料断裂韧性的研究[D].上海:上海交通大学,2011.

EffectsofStressIntensityFactorRangeforFabricatingFatiguePre-cracksonFractureToughnessofUltra-HighStrengthSteel

LIUXiaoju,LIUXulong,XUEQinghe

(Xi’an Aerospace Power Machine Factory, Xi’an 710025, China)

The quasi-static fracture toughness (KⅠC) test of D406A ultra-high strength steel was carried out by using multi-sample method, the effects of stress intensity factor range for prefabricating fatigue crack on the fatigue pre-crack propagation cycle, fatigue pre-crack propagation rate, fracture surface morphology and ultimate fracture toughness were investigated. The results show that the fatigue pre-crack propagation cycle and rate were both of an exponential relationship with the stress intensity factor range, and the fatigue crack spacing on the fracture samples and the final fracture toughness increased with the increase of stress intensity factor ranges. If the maximum stress intensity factor was selected in the range of (20%-30%)KⅠCof the material, theKⅠCtest results would be relatively stable.

fatigue pre-crack; stress intensity factor range; ultra-high strength steel; fatigue crack propagation rate; fracture toughness

TG115.5+7

A

1001-4012(2017)10-0712-05

10.11973/lhjy-wl201710004

2017-01-06

刘晓菊(1985-),工程师,主要从事理化检验工作,xiaoiel@163.com