锅炉旋风分离器进口受热面管爆裂原因分析

, , ,

(浙江省特种设备检验研究院, 杭州 310020)

质量控制与失效分析

锅炉旋风分离器进口受热面管爆裂原因分析

戈浩,金南辉,刘杰,赵立

(浙江省特种设备检验研究院, 杭州 310020)

通过宏观分析、化学成分分析、力学性能试验、金相检验、断口扫描电镜分析等方法对某锅炉旋风分离器进口受热面管爆裂原因进行了分析。结果表明:该锅炉受热面管爆裂是由长时间超温运行导致的蠕变开裂造成的。最后根据爆管原因提出了预防措施。

锅炉; 旋风分离器; 受热面管; 爆裂; 长时间超温; 蠕变

某锅炉系杭州锅炉厂制造,其蒸发量为130 t·h-1,过热器出口压力为9.8 MPa、温度为540 ℃。旋风分离器进口烟道受热面由汽包上部引出2根导汽管(规格DN150),进入受热面上集箱,经过13排炉管引入受热面下集箱,再由2根导汽管(规格DN150)引入旋风分离器进口集箱,管组为膜片式,炉管规格为φ51 mm×5 mm,材料为20G钢。炉管受热侧浇注防火耐磨层50 mm,炉管非受热侧保温层厚度120 mm。自2007年12月投入运行至今,该锅炉累计运行时间约7.5×104h。2016年1月13日,锅炉处于低负荷运行状态,其左侧旋风分离器进口烟道炉管发生爆裂,锅炉停炉检修。为了查明该炉管的爆裂原因,防止类似事故的再次发生,笔者对爆裂炉管进行了检验和分析。

1 理化检验

1.1宏观分析

图1 爆管宏观形貌Fig.1 Macro morphology of the bursting pipe

由图1可以看到,受热面管破口呈“鱼嘴”状,破口粗糙,边缘较钝,破口处管径稍有涨粗,管壁减薄不大,在主破口旁边还有若干小裂纹存在。锅炉外表面由于浇注料的包裹,氧化皮并不多。利用GE公司XL Go+型内窥镜观察炉管内壁,可见很厚的氧化皮,如图2和图3所示。

图2 破口处管内壁形貌Fig.2 Inner wall morphology of the pipe at the bursting position

图3 炉管内壁形貌Fig.3 Inner wall morphology of the pipe

破口两端窄、中间宽,说明爆裂起始于破口中部。破口外壁没有氧化皮而内壁有很厚的氧化皮,且内壁小裂纹多于外壁的,说明爆裂是由管内壁向外壁扩展的。

1.2化学成分分析

利用ARL4460直读光谱仪对炉管进行化学成分分析,结果见表1。可见炉管材料的化学成分符合GB 5310-2008《高压锅炉用无缝钢管》对20G钢成分的技术要求。

表1 炉管的化学成分 (质量分数)Tab.1 Chemical compositions of the pipe (mass fraction) %

1.3力学性能试验

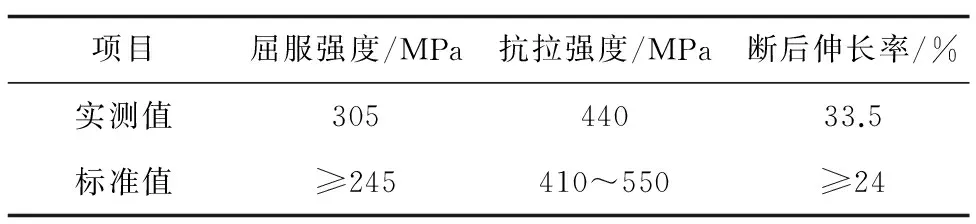

从远离炉管破口处(距离破口约1.5 m)取样,在拉伸试验机上进行拉伸试验,结果见表2。可见炉管材料的力学性能符合GB 5310-2008对20G钢的技术要求。

表2 炉管的力学性能Tab.2 Mechanical properties of the pipe

1.4金相检验

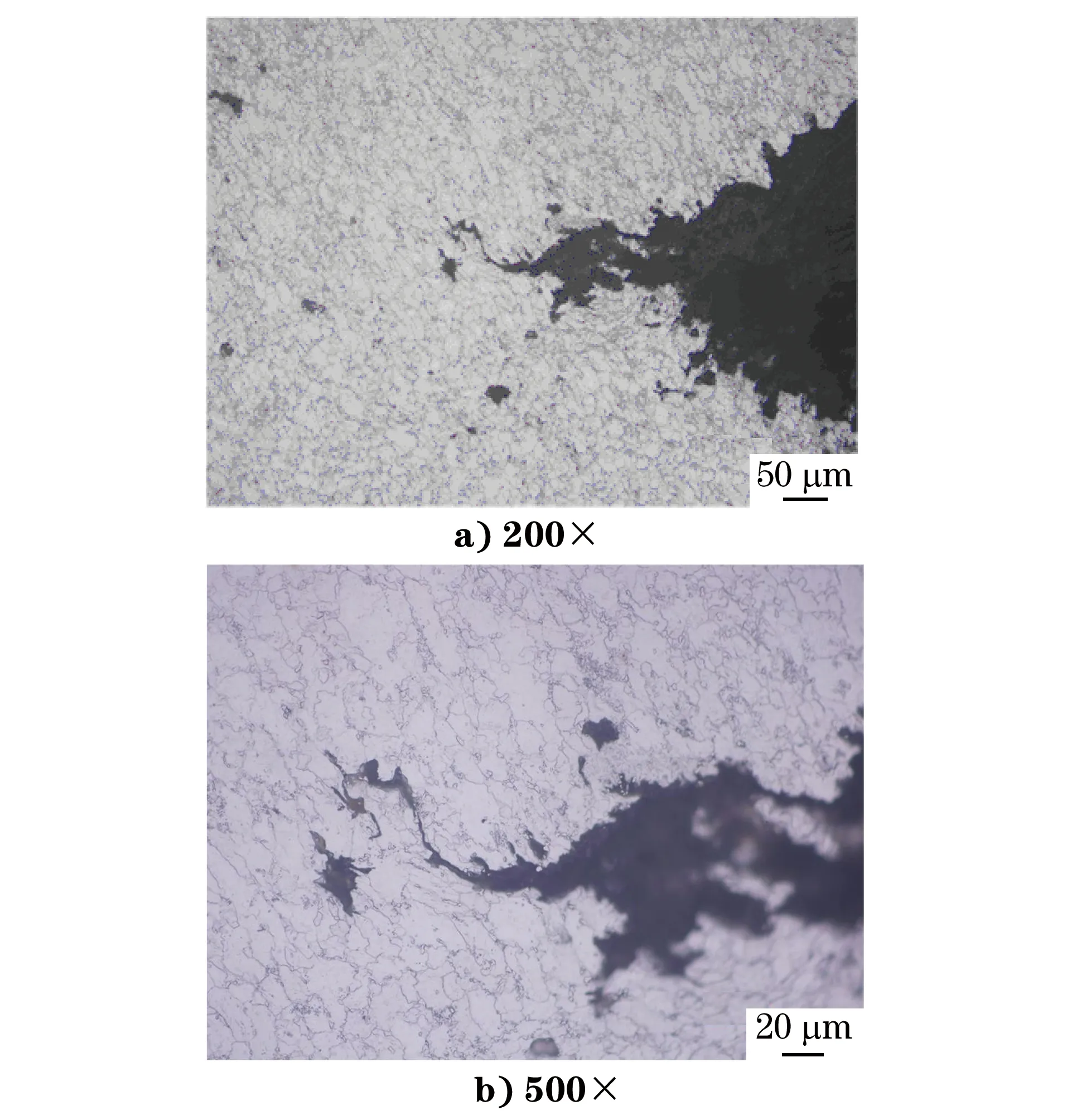

分别在炉管破口处以及破口附近取样,经镶嵌、打磨、抛光和4%(体积分数)硝酸酒精溶液侵蚀后,利用GX71型金相显微镜进行显微组织观察。由图4和图5可见,破口及破口附近炉管材料的显微组织均为铁素体+呈球粒状分布的碳化物,片状珠光体形态已完全消失,晶界及铁素体基体上的球状碳化物已逐渐长大,根据DL/T 674-1999《火电厂用20号钢珠光体球化评级标准》评定球化等级为5级,同时可以看到晶界上还存在蠕变孔洞。在远离破口处(距破口约1.5 m)利用现场金相分析仪(型号PTI-5000)进行显微组织观察,结果显示材料显微组织正常,为铁素体+珠光体,未见明显的珠光体球化现象。

图4 破口处显微组织形貌Fig.4 Microstructure morphology at the bursting position

图5 破口附近显微组织形貌Fig.5 Microstructure morphology near the bursting position

1.5断口扫描电镜分析

将炉管爆裂断口置于扫描电镜(SEM)内观察。由图6可以看到,断口表面覆盖有厚厚的腐蚀产物,难以观察断口的细节特征,但是高倍条件下仍可见其具有沿晶脆性断裂特征。

2 分析与讨论

化学成分分析及力学性能试验结果表明,炉管材料化学成分及力学性能均符合相关标准技术要求。

炉管内壁有很厚的氧化皮,破口及破口附近区域显微组织中珠光体严重球化,说明炉管经历了长时间的高温运行,破口处显微组织中未出现贝氏体、马氏体等异常组织,说明超温的温度低于AC1(加热时珠光体开始转变为奥氏体的温度)。炉管内壁氧化皮是由于水蒸气在高温下分解成氢和氧,金属在高温水蒸气中发生氧化产生的[1]。氧化皮厚度与材料特性、运行时间、运行温度等有密切的关系:氧化皮厚度随着运行时间的延长基本呈线性增长关系,随着温度的升高呈加速上升趋势,当金属材料在接近和达到其最高允许温度区域运行时,其影响极为显著[2]。该锅炉炉管可能因内壁氧化皮大量脱落,在弯头等处聚集,造成管路堵塞,影响蒸汽流量,从而使管壁温度升高。由于炉管爆裂后,业主在很短的时间内更换爆裂炉管,恢复生产,因此无法进行进一步的检查,具体超温原因还需要进一步查明。氧化皮导热系数仅为母材金属的十几分之一[3],氧化皮的热阻较大,阻隔了蒸汽和管壁的热量交换,从而导致管壁金属温度升高,加速了其氧化过程。

由爆管破口处的显微组织可以看到蠕变孔洞和蠕变裂纹,扫描电镜分析结果显示爆裂断口呈沿晶脆性断裂特征,这些都说明炉管爆裂是由蠕变损伤导致的。当低碳钢在450 ℃至AC1温度下长期运行时,珠光体中的层片状渗碳体因表面能较高而向能量较低的球状渗碳体转变(珠光体球化),并逐渐聚集长大[4]。珠光体球化使材料的抗拉强度、屈服强度、蠕变强度和持久强度等降低,明显加快蠕变速率。晶界上出现的蠕变孔洞,在应力的作用下不断增多、长大、聚合,连接成微裂纹,微裂纹连通呈宏观裂纹,直至炉管爆裂[5]。

3 结论及建议

炉管爆裂是由长时间超温运行导致蠕变开裂造成的。炉管超温可能是由内壁氧化皮脱落堵塞管道、影响蒸汽流量导致的,具体原因还需要进一步查明。

为防止类似爆管事故的再次发生,提出以下建议:严格控制烟气及蒸汽流量和流速,避免超温运行;锅炉定期检验时,对炉管进行金相检验,显微组织球化达到5级的炉管应更换;锅炉定期检验时,可采用高频超声波氧化皮测厚技术[6-7],测量炉管内壁的氧化皮厚度,内壁氧化皮厚度过大的炉管应及时更换。

[1] 王俊霖,刘敏,张萍,等.T91高温过热器管爆裂原因分析[J].理化检验-物理分册,2013,49(9):618-621,624.

[2] 赵永宁,刘爽.102钢高温过热器管内壁氧化皮脱落研究[J].热加工工艺,2010,39(22):203-206.

[3] 蒙新明,张路,赖云亭,等.某超临界机组锅炉过热器管爆管原因分析[J].理化检验-物理分册,2015,51(5):353-357.

[4] 敖哲.锅炉水冷壁爆管原因分析[J].理化检验-物理分册,2014,50(4):296-298.

[5] 蔡文河,严苏星.电站重要金属部件的失效及其监督[M].北京:中国电力出版社,2009.

[6] 包文东,郑坊平,崔雄华,等.超临界锅炉末级过热器T91钢管爆管原因分析及预防措施[J].理化检验-物理分册,2012,48(10):704-707.

[7] 龙毅,谢国胜,杨湘伟.锅炉炉管内壁氧化膜壁厚的测量[J].无损检测,2006,28(11):569-572.

ReasonAnalysisonBurstingoftheInletHeatingSurfacePipeofaBoiler’sCycloneSeparator

GEHao,JINNanhui,LIUJie,ZHAOLi

(Zhejiang Province Special Equipment Inspection and Research Institute, Hangzhou 310020, China)

The bursting reasons of the inlet heating surface pipe of a boiler’s cyclone separator were analyzed by means of macro analysis, chemical composition analysis, mechanical property test, metallographic examination, fracture scanning electronic microscope analysis and so on. The results show that the bursting of the heating surface pipe of the boiler was induced by creep cracking because of long-time overtemperature running. Finally, preventive measures were put forward according to the bursting reasons of the pipe.

boiler; cyclone separator; heating surface pipe; bursting; long-term overtemperature; creep

TM621.2

B

1001-4012(2017)10-0765-03

10.11973/lhjy-wl201710016

2016-09-05

戈 浩(1988-),男,工程师,硕士,主要从事电厂金属监督及无损检测工作,gehao314@126.com