法兰密封螺栓断裂失效分析

, ,

(淄博市新材料研究所, 淄博 255040)

质量控制与失效分析

法兰密封螺栓断裂失效分析

韩克甲,曹颖,赵晓辉

(淄博市新材料研究所, 淄博 255040)

通过宏观检验、化学成分分析、拉伸试验、硬度试验、金相检验、断口分析等方法对某批20Cr13钢法兰密封螺栓断裂失效原因进行了分析。结果表明:由于淬火加热温度偏低造成该法兰密封螺栓显微组织中存在大量颗粒状碳化物,部分区域还存在大量带状未溶铁素体,致使该处产生应力集中,并造成螺栓的强度偏低、硬度分散度大,组织存在严重的不均匀性,当螺栓承受正常的工作载荷时,就会在应力集中的法兰密封螺栓螺纹根部沿着铁素体带产生裂纹并疲劳扩展,最终导致螺栓断裂失效。

20Cr13钢; 螺栓; 疲劳断裂; 欠热淬火; 颗粒状碳化物; 带状铁素体; 硬度

某机械制造厂生产的法兰密封螺栓,在使用过程中出现多根断裂现象,断裂均发生在螺纹处。该批螺栓材料为20Cr13钢,规格为M22 mm×100 mm;其生产工序为:原材料→冷拔→冷锻成形→螺纹加工→淬火→清洗→回火→表面处理等。笔者对失效螺栓进行了检验和分析,以查明其断裂原因,并提出了改进建议。

1 理化检验

1.1宏观检验

宏观观察可见,失效螺栓自螺纹底部断裂,断裂位置在螺栓与螺母咬合处的螺纹根部。断口外缘可见明显的点状疲劳源,由疲劳源向内发展的疲劳扩展区可见逐渐粗大的“年轮”状条纹,裂纹源对侧是脆性断裂的瞬断区,断口呈典型的疲劳断裂特征[1],如图1所示。沿裂纹源纵向切割制样后,发现有一明显的暗色带,该暗色带自裂纹源处斜向指向内部,贯穿螺杆截面,其宽度约为2 mm,如图2所示。

图2 断裂螺栓纵向剖面低倍组织形貌Fig.2 Macro structure morphology of longitudinal section of the fractured bolt

1.2化学成分分析

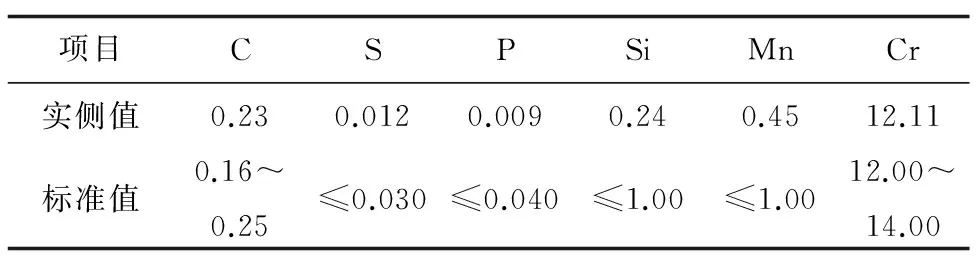

在失效螺栓断口附近取样进行化学成分分析,结果见表1,可见各元素含量均符合GB/T 1220-2007《不锈钢棒》[2]对20Cr13不锈钢成分的技术要求。

表1 螺栓化学成分分析结果(质量分数)Tab.1 Chemical composition analysis resultsof the bolt (mass fraction) %

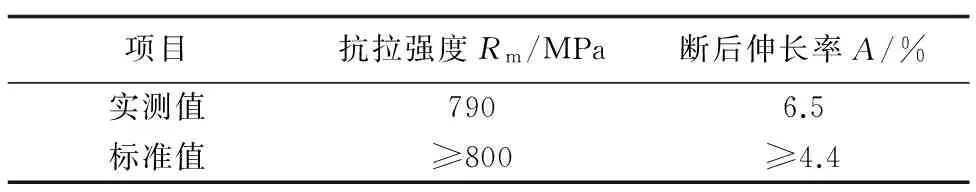

1.3拉伸试验

取同批次3根未断裂法兰密封螺栓进行拉伸试验,试验结果取3次测试的平均值。由表2可见,螺栓抗拉强度比标准值偏低,断后伸长率符合GB/T 3098.6-2014《紧固件机械性能 不锈钢螺栓、螺钉和螺柱》[3]中的相关技术要求。

表2 螺栓拉伸试验结果Tab.2 Tensile testing results of the bolts

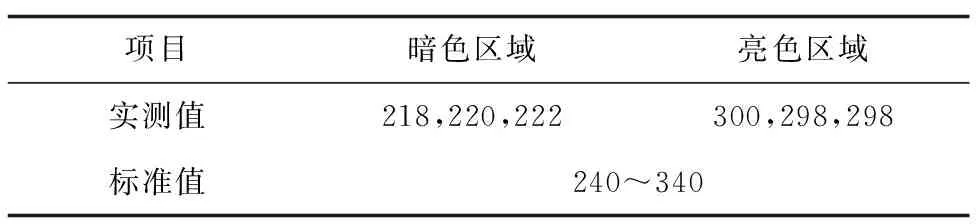

1.4硬度试验

分别在图2所示金相试样的暗色区域及亮色区域进行维氏硬度试验。由表3可见,暗色区域的硬度比标准值偏低,亮色区域的硬度符合GB/T 3098.6-2014中的相关技术要求。表明螺栓硬度分散度大,存在组织不均匀现象。

表3 螺栓硬度试验结果Tab.3 Hardness testing results of the bolt HV10

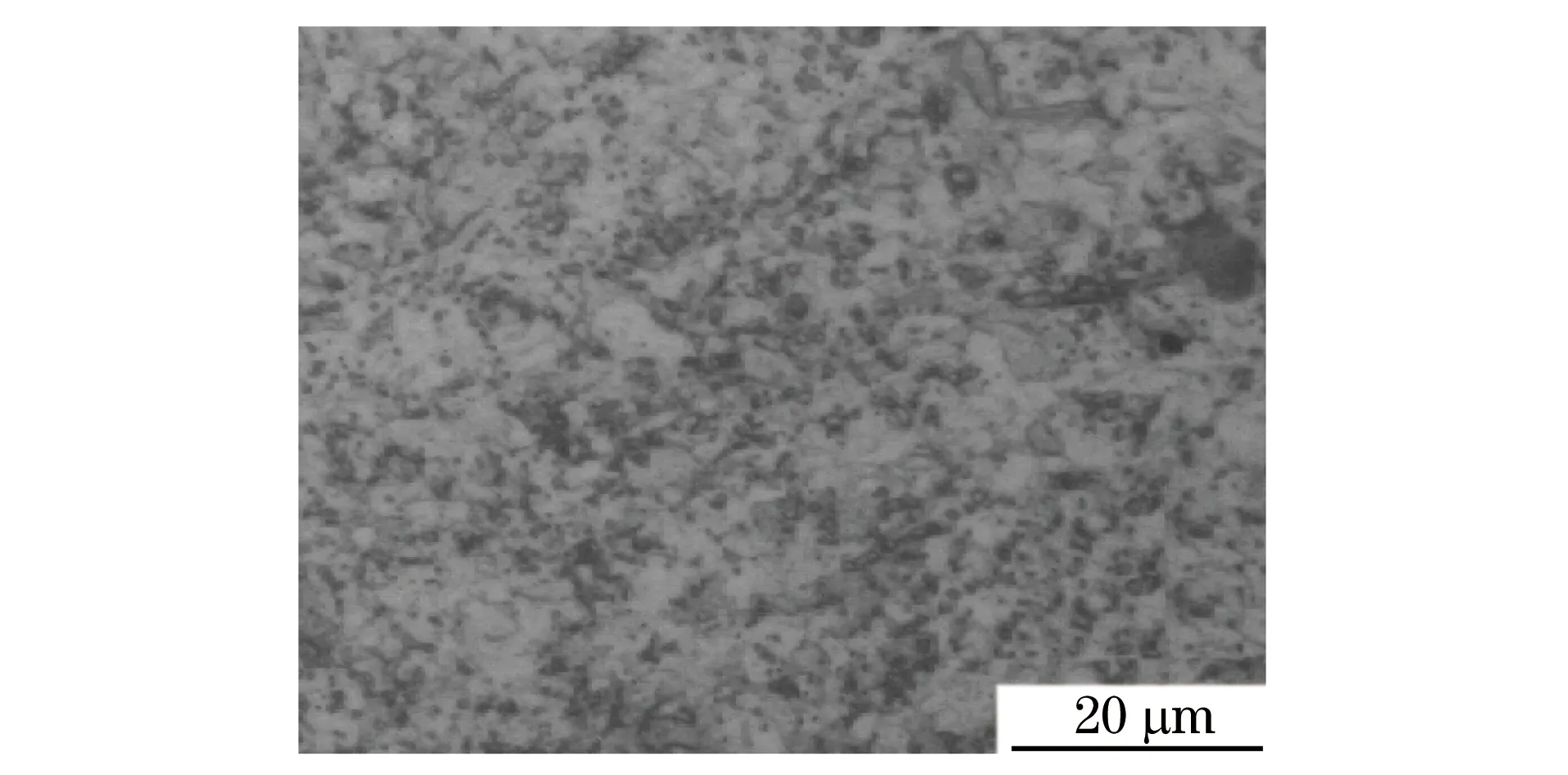

1.5金相检验

将图2所示的金相试样在金相显微镜下观察。亮色区域显微组织为细密的索氏体+弥散分布的点状碳化物,见图3;暗色区域显微组织为索氏体+铁素体+颗粒状及点状碳化物[4],见图4。暗色区域中的铁素体呈带状分布,体积分数约为10%,见图5,这与该处硬度偏低相吻合。

图3 亮色区域显微组织形貌Fig.3 Microstructure morphology of the light area

图4 暗色区域显微组织形貌Fig.4 Microstructure morphology of the dark area

图5 暗色区域显微组织中的带状铁素体形貌Fig.5 Morphology of the banded ferrite in microstructure of the dark area

1.6断口分析

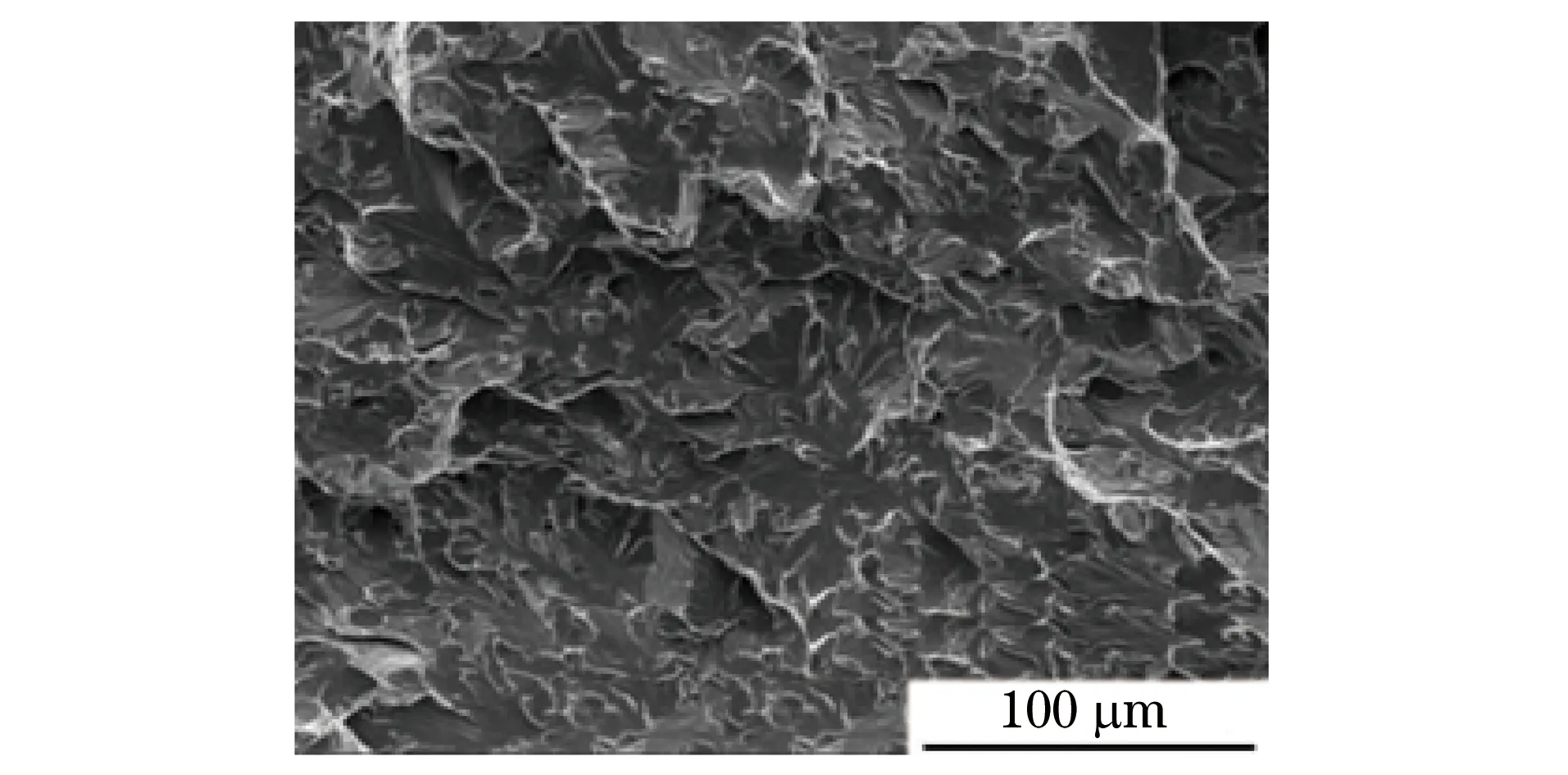

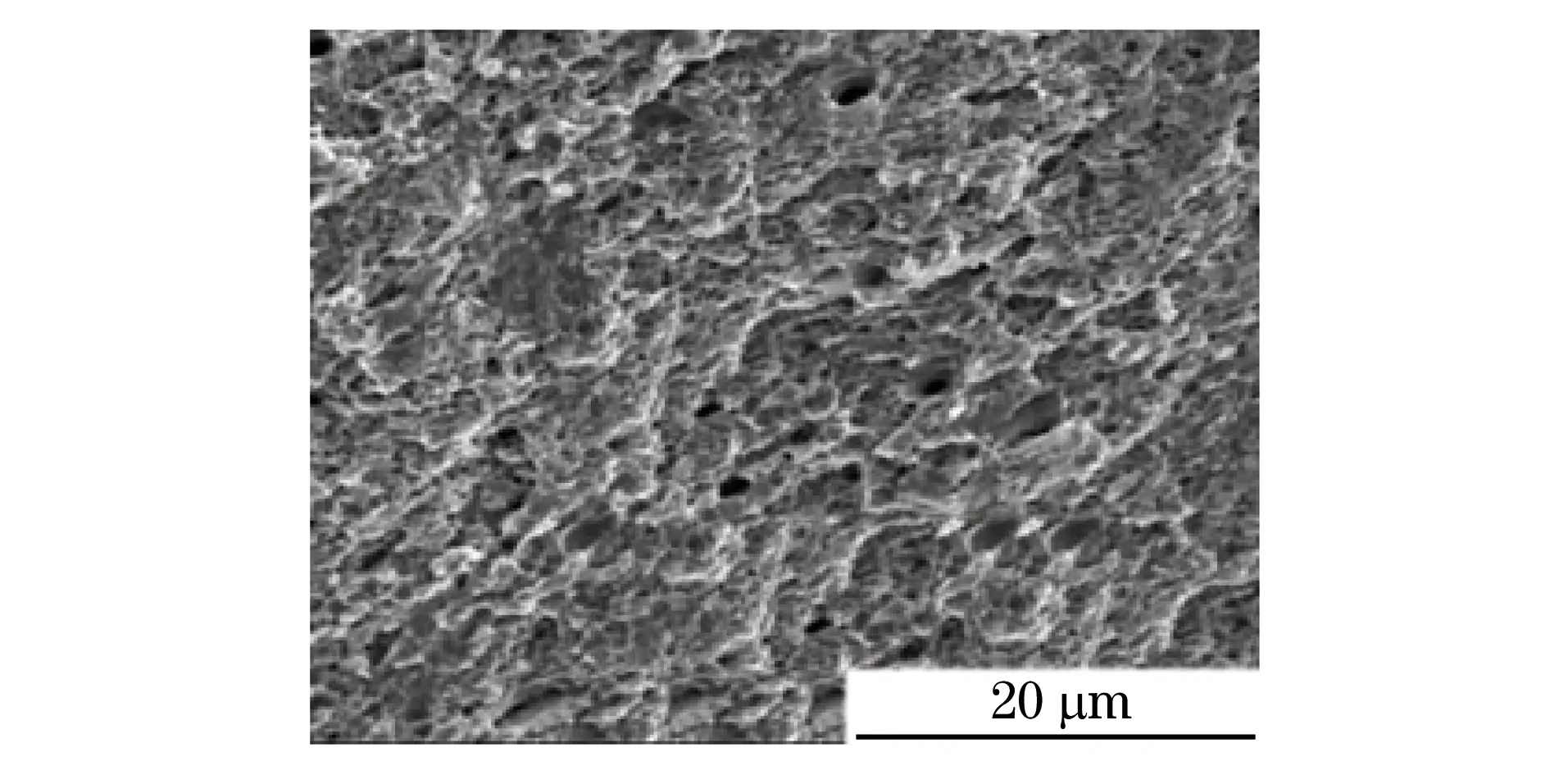

将螺栓断口清洗后放置于扫描电子显微镜内进行观察。在图6中可以清晰地看到由螺纹根部向心部扩展的贝壳状条纹特征,此为裂纹源特征。图7为高倍下观察裂纹源区断口形貌,为沿晶+准解理+韧窝混合型断口。由图8可见,断口比较光滑并存在明显的贝纹线,此为疲劳裂纹扩展区。由图9可见撕裂韧窝形貌,此为瞬断区[5]。

图6 裂纹源区断口低倍形貌Fig.6 Fracture morphology of crack source area at low magnification

图7 裂纹源区断口高倍形貌Fig.7 Fracture morphology of crack source area at high magnification

图8 裂纹扩展区断口形貌Fig.8 Fracutre morphology of the crack propagation area

图9 瞬断区断口形貌Fig.9 Fracture morphology of the transient fracture area

2 分析与讨论

断裂失效螺栓化学成分符合标准技术要求,但抗拉强度比标准值偏低,且硬度分散度大,部分区域硬度比标准值偏低。20Cr13钢正常的调质处理显微组织应为细密均匀的回火索氏体,而失效螺栓的显微组织中存在较多的颗粒状碳化物,部分区域还有大量带状未溶铁素体存在。晶内颗粒状碳化物的存在是由于淬火加热温度偏低,奥氏体化不充分,碳化物未被完全溶解造成的,为典型的欠热淬火组织。颗粒状碳化物中含有大量的铬和碳,因此未溶碳化物的含量越少,淬火后基体中的铬和碳含量就越高,其硬度和强度就越高,耐腐蚀性能也越好。调质处理淬火温度偏低还会造成大量铁素体残留,铁素体硬度偏低,大量带状未溶铁素体的存在造成基体硬度之间的分散度加大,并导致部分区域硬度低于标准技术要求[6]。失效螺栓的抗拉强度和硬度偏低是未溶碳化物和铁素体两个因素共同作用的结果。另外,带状分布的铁素体严重割裂了基体组织的连续性,成为应力集中点[7]。设备或管道在工作状态时,介质内压形成的轴向力使螺栓被拉伸,螺栓和法兰都必须要具有足够高的强度和刚度,当外界施加的轴向力过大时极易使螺栓在应力集中处萌生疲劳裂纹,从而导致该法兰密封螺栓于螺纹根部沿着铁素体带产生裂纹并最终断裂失效。

3 结论及建议

该法兰密封螺栓失效模式为疲劳断裂,主要是因为其淬火加热温度偏低,造成螺栓抗拉强度和硬度偏低,且组织不均匀,当外界施加的轴向应力大于螺栓强度时,就会在应力集中的螺纹根部沿着铁素体带产生疲劳裂纹并不断扩展直至断裂失效。

建议厂家适当提高淬火加热温度,以消除原材料中的带状铁素体组织。

[1] 牛禧,张睿,许先果.40Cr高强螺栓断裂原因分析[J].热加工工艺,2012,41(20):217-218,222.

[2] GB/T 1220-2007 不锈钢棒[S].

[3] GB/T 3098.6-2010 紧固件机械性能 不锈钢螺栓、螺钉和螺柱[S].

[4] 李炯辉.金属材料金相图谱[M].北京:机械工业出版社,2006.

[5] 刘俊伟,陈淑贞.高压容器用螺栓断裂失效分析[J].理化检验-物理分册,2012,48(12):834-836,840.

[6] 韩栋,刘道新,刘树涛.汽轮机低压转子2Cr13不锈钢叶片断裂分析[J].机械工程材料,2007,31(7):45-48.

[7] 吴继权,赵昆玉,沈创谦.40ACR高强螺栓断裂原因分析[J].理化检验-物理分册,2015,51(3):203-205,208.

FailureAnalysisonFractureofFlangeSealingBolts

HANKejia,CAOYing,ZHAOXiaohui

(Zibo New Material Institute, Zibo 255040, China)

Through macrographic examination, chemical composition analysis, tensile test, haedness test, metallographic examination, fracture analysis and other methods, the fracture failure reasons of a batch of 20Cr13 steel flange sealing bolts were analyzed. The results show due to the low quenching temperature, there were a lot of granular carbides in the microstructure of the flange sealing bolts and a lot of banded undissolved ferrite which led to local stress concentration in some areas. At the same time, it also resulted in lower strength, uneven hardness and inhomogeneous microstructure. When the bolts were under normal working lood, cracks would appear and propagate along the banded ferrite at the stress-concentrated thread root, and eventually fracture failure of the bolts happened.

20Cr13 steel; bolt; fatigue fracture; under quenching; granular carbide; banded ferrite; hardness

TH131.3

B

1001-4012(2017)10-0768-03

10.11973/lhjy-wl201710017

2016-08-31

韩克甲(1984-),男,工程师,学士,主要从事金属材料理化测试和失效分析工作,hkjhkj203@163.com