汽车发动机高压油管常见失效形式分析

,

(东风商用车有限公司, 武汉 430056)

综述

汽车发动机高压油管常见失效形式分析

蒋雅雅,冯继军

(东风商用车有限公司, 武汉 430056)

结合一些典型工程失效案例,介绍了汽车发动机高压油管常见的失效形式,分析了引起各种失效形式的可能原因,并提出了相应的预防改进措施。结果表明:汽车发动机高压油管服役过程中的失效形式基本上都是高周疲劳开裂引起穿孔进而导致漏油,而高压油管在其原材料质量控制、制造、装配、使用中的任何一个环节的不当,都可能会造成其疲劳开裂失效。

汽车发动机; 高压油管; 疲劳开裂; 漏油; 失效分析

与传统的汽车发动机核心零部件相比,发动机高压油管长期以来并不特别受到关注,然而统计表明,近年来有关高压油管的失效案例不断增多,其在汽车发动机零部件失效总量所占的比重也已经连年进入前10位,并有不断增加的趋势。

发动机高压油管是连接喷油泵与喷油器的重要零部件,承担着给发动机输送高压燃油的任务。随着新的排放法规的实施,对发动机排放指标的要求越来越严苛,发动机燃油压力也因此有不断提升的趋势,导致高压油管内壁承受的高频脉冲燃油压力峰值不断提高,使得其服役过程中的受力条件更加恶劣。此外,用于制造高压油管的无缝钢管目前几乎都是从德国或日本进口,国内很少有合格的原材料无缝钢管供应商,这也成为制约高压油管质量提升的重要因素。

高压油管服役过程中的失效形式基本上都是高周疲劳开裂引起穿孔进而导致油管漏油。实际使用过程中,导致其疲劳开裂的原因主要有油管原材料缺陷、镦头工艺缺陷、装配工艺不当导致的磕碰、使用过程中发生微动磨损等等。笔者结合近年来生产实际中遇到的一些案例,简要概述了汽车发动机高压油管常见的失效形式及原因。

1 常见失效形式及原因

1.1高压油管原材料内表面缺陷

高压油管的材料选择主要需要考虑规格(内孔尺寸和管壁厚度)、强度等级、内孔表面质量3个方面的要求。对于某一特定的零件,其规格、强度等级确定以后,内孔表面质量则是影响其性能的主要因素。在高压油管制造过程中,其内表面经历了复杂的拉拔变形过程,这一过程不可避免地会形成各种程度上的内壁缺陷,其中最主要的是内壁裂纹缺陷。生产检验发现,这种内壁裂纹缺陷绝大多数是由于管内壁在变形过程中,因变形不均匀导致形成的、类似折叠形式的缺陷。

目前,国际上对高压油管内壁质量的控制标准是ISO 8535-1:2011《柴油发动机 高压燃油喷射管用钢管 第1部分:无缝冷拔单壁钢管的要求》[1],其中对内壁裂纹缺陷的分级情况见表1。

对于燃油管内壁裂纹缺陷等级,一般企业都会根据高压油管的工作条件,在其企业标准中有明确的规定。目前,国内普通汽车发动机高压油管控制的内壁裂纹缺陷等级多采用Q级及以上。内壁强化工艺是目前普遍采用的高压油管内表面处理方法,该方法是通过优化管材表面应力的分布,产生内压外拉的应力状态,可有效降低裂纹扩展速率,不仅能够提高燃油管的耐压能力,而且可以降低疲劳试验中的数据分散性[2]。

表1 ISO 8535-1:2011中内表面缺陷分级要求Tab.1 Classification requirements for pipe internal surface defectsin ISO 8535-1:2011

最后,希望通过此次研究调查横店剧组化妆师的当今生存和发展现状,能够透过影视公司、制片人、导演等行业权威人士,让他(她)们对横店剧组化妆行业的生存状态进行分析,以及在他(她)们心中,如何才能真正成为一名优秀的化妆师。也让更多的热爱化妆行业的人,能够在职业道路上发展,合理规划自己的人生轨迹。

内壁裂纹缺陷会导致高压油管疲劳裂纹由此起源,严重降低高压油管的疲劳寿命,这种情况也是大部分高压油管疲劳失效漏油的原因。

如图1a)所示,某型发动机在用户使用过程中发生漏油。该高压油管材料为PP600钢(德国牌号,相当于国内牌号20钢),规格为φ8 mm×φ3.5 mm,硬度要求为260~290 HV,内壁裂纹缺陷等级要求为Q级(参考JB/T 8120.1-2000)。在油管漏油位置的外表面可见一条纵向裂纹,标记后将油管对剖,内表面的裂纹更为明显,内表面肉眼可见裂纹长约3 cm。打开裂纹,观察断面形貌,可见有一个明显的弧形区域,该区域呈灰黑色,断面平坦细致,具有疲劳开裂的宏观特征,在断面与油管内表面交界处有一条隐约可见的线状痕迹,见图1b)。

图1 高压油管纵向裂纹及其断口形貌Fig.1 Morphology of longitudinal crack and fracture of the high-pressure fuel injection pipe: a) macro morphology of the failure pipe; b) macro morphology of fracture of the pipe; c) micro morphology of fracture of the pipe; d) morphology of the fatigue propagation zone; e) morphology of the final fracture zone

将断口清洗后在扫描电镜(SEM)下观察断面的微观形貌,在宏观观察中看到线状痕迹所对应的断面位置上看到一条宽约0.2 mm的带状痕迹,这个区域的断口微观形貌与其他区域不同,并有明显的分界线,见图1c)。该处的断面上覆盖有较多的腐蚀产物,除此以外的断口其他区域有明显的疲劳辉纹,见图1d)。后打开的断口形貌如图1e)所示,主要为韧窝。在带状区域进行微区成分分析,结果显示表面有锌等元素,据此判断该条带是在油管成形工艺中产生的原始裂纹,这是造成该高压油管疲劳开裂的直接原因。

在裂纹附近取油管的周向试样,观察油管的显微组织及内表面质量。油管基体显微组织为铁素体+珠光体;在油管内表面裂纹对应位置观察到的裂纹形态见图2,可见此裂纹由两部分组成,内壁侧的初始裂纹开口较宽,后扩展的疲劳裂纹在初始裂纹的尾端萌生并扩展,其中初始裂纹深度约0.20 mm。可见裂纹形态与扫描电镜下观察到的断口形貌特征相吻合。

图2 失效高压油管的显微组织及内表面裂纹形貌Fig.2 Morphology of microstructure and inner surface cracks of the failure high-pressure fuel injection pipe: a) initial crack on inner surface; b) fatigue crack originating from the initial crack

由图2可以明显看到,原始裂纹尾部显微组织流线有明显的折叠形态,说明它是在油管内壁成形过程中产生的,且其缺陷级别远大于Q级要求,这是造成该高压油管疲劳开裂导致漏油的根本原因。

1.2镦头和杆部过渡处的加工质量不良

高压油管镦头加工工艺过程复杂,变形量大,其内外表面金属都经历过强烈的变形流动,如若工艺不当,都可能出现金属流线曲折甚至出现冷折叠缺陷。图3所示是某一高压油管镦头内外表面金相检验时发现的冷折叠形貌。

镦头处的各种工艺缺陷,在使用过程中将会成为疲劳裂纹的起源,导致高压油管开裂漏油。因此,各企业都会在其内部标准中对此缺陷形态加以要求,主要是对镦头冷折叠裂纹的深度加以要求。

图3 镦头内外表面冷折叠缺陷形貌Fig.3 Morphology of cold folding defect on a) inner surface and b) outer surface of the upsetting header

某型发动机进行制动试验至31 h后,发现高压油管漏油而停止试验。该高压油管材料牌号为ST52.4(德国牌号),管件规格为φ6.4 mm×2.2 mm。高压油管和两端镦头外观如图4a)所示。将高压油管两端镦头部位取下,用线切割对剖,可见镦头与杆部圆角过渡处存在一条长约9 mm的裂纹,如图4b)所示。打开裂纹,可见断口呈浅灰色,断面较平坦,裂纹从高压油管外表面起源,向内壁扩展,并且已向内表面裂穿,如图4c)所示。

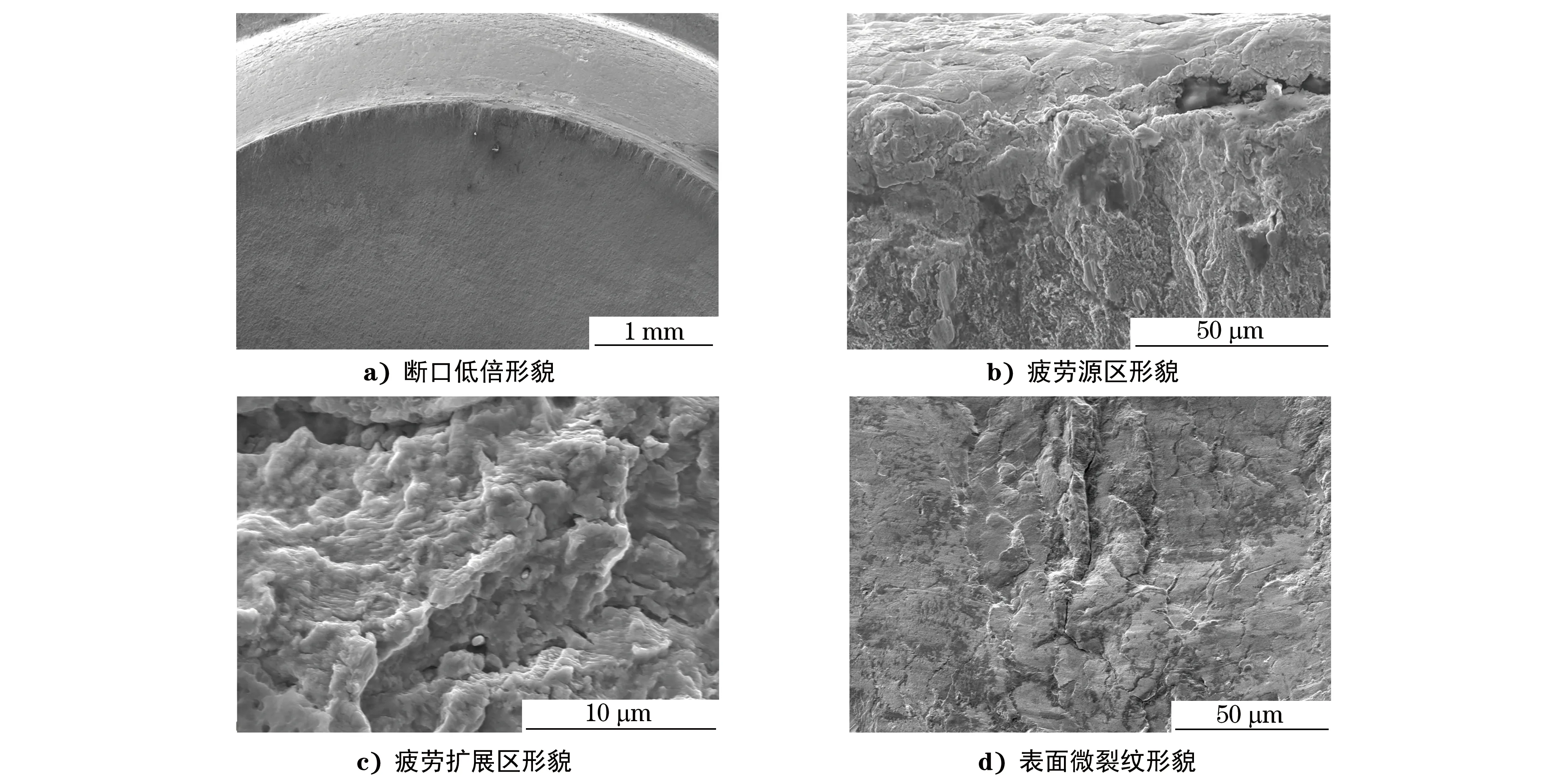

扫描电镜下观察,断口源区低倍形貌如图5a)所示,可见较多的疲劳台阶,说明为周向起源的疲劳开裂,如图5b)所示。断口的疲劳特征如图5c)所示。

图4 失效高压油管及其裂纹和断口形貌Fig.4 Morphology of the failure high-pressure fuel injection pipe, crack and fracture: a) morphology of the failure pipe; b) morphology of the cracking position; c) morphology of the fracture

图5 失效高压油管断口微观形貌Fig.5 Micro morphology of fracture of the failure high-pressure fuel injection pipe: a) fracture morphology at low magnification; b) morphology of the fatigue source zone; c) morphology of the fatigue propagation zone; d) morphology of microcracks on the surface

在扫描电镜下观察镦头断口附近表面形貌,此处为镦头与杆部过渡处,可见在此处存在较多金属挤压变形流动痕迹,并且形成了微裂纹,这些微裂纹应为加工过程中形成的,如图5d)所示。高压油管镦头与杆部过渡处是受力较大的部位,此处形成的加工微裂纹大大增加了高压油管发生疲劳开裂的倾向。

高压油管两端镦头的显微组织形貌如图6所示,均为铁素体+珠光体。由图6可见,镦头处存在明显的冷折叠缺陷,这是导致该高压油管疲劳裂纹起源的直接原因。

1.3高压油管外表面“夹杂物”缺陷

目前,国内高压油管管材几乎都是从国外进口,而目前相关的ISO标准和国标中,都没有对管外表面微观质量进行明确的规定。近年来,多次出现了疲劳裂纹由油管外表面类似夹杂物缺陷处起源,导致油管开裂漏油的案例。甚至,还多次发生过因为这种外表面类似夹杂物缺陷导致在油管镦包加工过程中发生开裂的现象。而对于这种外表面类似夹杂物的缺陷,到目前为止还未见相关的研究。下面通过具体案例对此进行介绍。

图6 镦头的显微组织与冷折叠缺陷形貌Fig.6 Morphology of microstructure and cold folding defect of the upsetting header: a) at low magnification; b) at high magnification

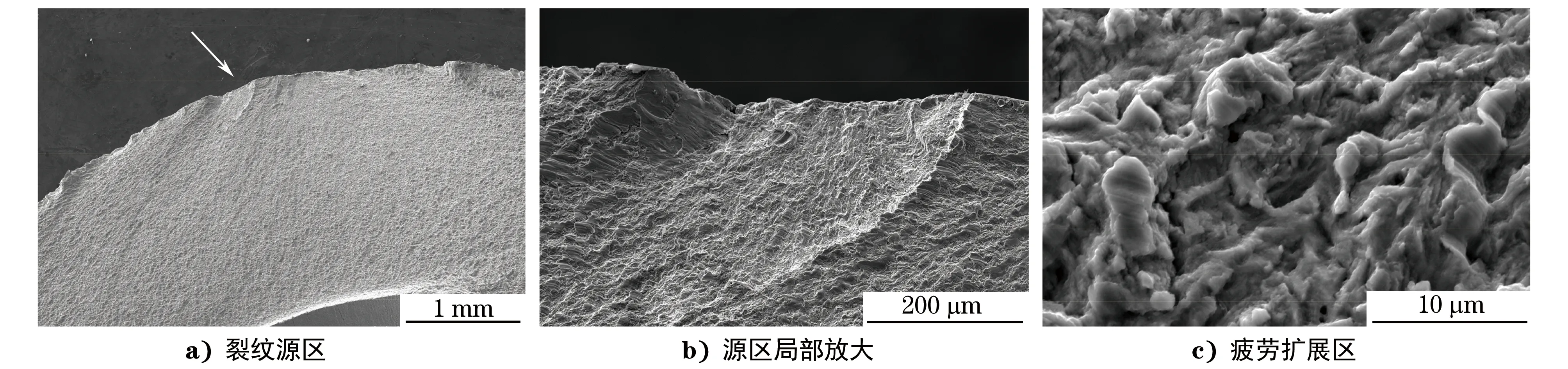

某型试验车在进行寒区试验过程中发生高压油管漏油,经检查发动机一缸高压油管油轨端缸体内侧油管折弯处漏柴油,车辆行驶总里程46 000 km。失效高压油管宏观形貌见图7a),其中黑色箭头所指为发生漏油的部位。将裂纹打开,断口形貌如图7b)所示,可见断面平坦,开裂部位已经贯穿油管壁厚。

扫描电镜下裂纹源区形貌如图8a)所示,可见裂纹起源在振动应力最大部位,但局部为一线源,源区存在多个疲劳台阶。图8b)所示为源区局部放大形貌,可见裂纹源区的每一台阶内,疲劳裂纹各自独立萌生、扩展,最后汇合成为一线源。图8c)所示为疲劳扩展区形貌,可见疲劳辉纹和二次裂纹。

图7 失效高压油管及断口宏观形貌Fig.7 Macro morphology of a) the failure high-pressure fuel injection pipe and b) the fracture

图8 失效高压油管断口微观形貌Fig.8 Micro morphology of fracture of the failure high-pressure fuel injection pipe: a) crack source zone; b) source zone local magnification; c) fatigue propagation zone

观察断口侧面,如图9所示,可见油管外表面分布有不规则的龟裂状裂纹,其中疲劳台阶与这种微裂纹有明显的对应关系,说明裂纹起源与此有关。

观察油管截面显微组织,如图10所示,基体显微组织为铁素体+珠光体。油管表面存在一层厚约20 μm的脱碳层,脱碳层中分布有灰色类似夹杂物形态的物质。这一分布于表面的灰色相,既非裂纹,也无法根据通常意义的夹杂物形态进行分类,需要进一步研究分析。

图11a)和11b)是该类似夹杂物的扫描电镜形貌,可见这些物质都分布在表面层,多数贯通到最外层,且割裂基体并导致基体在变形时产生裂纹,这与图9的龟裂裂纹相对应。图11c)是基体组织的能谱(EDS)分析结果,图11d)是图11b)中白色箭头所指的灰色物质能谱分析结果。可见油管基体成分主要为铁、锰等(锌和磷为表面镀锌层成分);而灰色物质成分非常复杂,除了基体成分,还含有硅、钒、铬等元素。

图9 断口侧面微裂纹形貌Fig.9 Morphology of microcracks on side surface of the fracture: a) morphology of side surface of the fracture; b) morphology of cracks on the side surface

图10 油管显微组织及表面类似夹杂物形貌Fig.10 Morphology of microstructure and the surface inclusion-like substance of the pipe: a) polishing state; b) etching state

图11 灰色类似夹杂物相的SEM形貌与EDS分析结果Fig.11 SEM morphology and EDS analysis results of the gray inclusion-like substance: a) SEM morphology of the inclusion-like substance; b) EDS analysis position; c) EDS spectrum of the matrix; d) EDS spectrum of the inclusion-like substance

由上述结果推测,分布于油管表层的这层物质,可能来源于管材成形过程中,模具表面氧化皮脱落然后被压入油管表面,再在后期变形过程中被挤入、碾碎、压裂,分布于管壁外表面。由于目前国内并没有高压油管的加工线,其他类似的管材加工过程也未见有类似报道,因此对上述类似夹杂物物质来源的推测是否正确,目前尚无法验证。

根据上述分析,高压油管表面的类似夹杂物缺陷是导致其疲劳开裂的根本原因。

由于高压油管表面通常会有一层镀锌层,从外观无法检查此类缺陷,且现有的国家标准也未要求对这类缺陷进行检验、预防。有鉴于此,对油管外表面质量的控制是非常必要的,目前相关企业标准的制订正在进行中。

2 结束语

高压油管的开裂失效涉及到的因素复杂多变。高压油管通过压力波将燃油以一定的压力和速率输送到喷油器,油管的长度、内径对发动机的燃油喷射特性有着不可忽视的影响,因此设计过程中对油管管材的选择、油管形状的优化设计等都非常重要,不可随意更改。高压油管在工作中经受来自发动机转动带来的受迫振动以及内部高压油对油管的脉动冲击,受力环境相当恶劣。然而,实际工程中使用的高压油管,因为设计错误导致高压油管失效的情况很少出现,而因为油管内在质量、装配、使用不当导致的开裂失效则频频发生。对这些失效案例进行分析,找出导致失效的原因,并提出改进措施,修订相关企业质量内控标准,对预防此类事故的重复发生,降低产品索赔率,甚至降低汽车火灾事故的发生等,都具有重要意义。

[1] ISO 8535-1:2011 Diesel engines-Steel tubes for high-pressure fuel injection pipes-Part 1:Requirements for seamless cold-drawn single-wall tubes[S].

[2] 黄立贤,李全,杨鹏,等.高压油管自增强处理[J].柴油机,2009,31(2):45-47,54.

AnalysisonCommonFailureModesofHigh-PressureFuelInjectionPipesinAutomobileEngines

JIANGYaya,FENGJijun

(Dongfeng Commerical Vehicle Co., Ltd., Wuhan 430056, China)

Combined with some typical engineering failure cases, the common failure modes of high-pressure fuel injection pipes of automobile engines were introduced, the possible causes of various failure modes were analyzed, and some corresponding improvement measures were put forward. The results show that the failure mode of the high-pressure fuel injection pipes was mainly high cycle fatigue cracking which resulted in perforation and fuel leakage. Any improper operation in the processes including quality control of raw materials, manufacture, assembly and use, all might cause fatigue cracking failure.

automotive engine; high-pressure fuel injection pipe; fatigue cracking; fuel leakage; failure analysis

TG115.21

A

1001-4012(2017)10-0725-06

10.11973/lhjy-wl201710007

2016-10-18

蒋雅雅(1979-),女,助理工程师,硕士,主要从事质量控制与失效分析工作

冯继军(1965-),男,研究员级高级工程师,主要从事失效分析工作,fengjijun@dfcv.com.cn