超(超)临界锅炉高温受热面氧化皮产生与剥落的影响因素及防护措施

, , ,

(1. 哈尔滨锅炉厂有限责任公司 材料研究所, 哈尔滨 150046; 2. 高效清洁燃煤电站锅炉国家重点实验室, 哈尔滨 150046)

综述

超(超)临界锅炉高温受热面氧化皮产生与剥落的影响因素及防护措施

魏力民1,2,刘超1,2,程义1,2,谭舒平1,2

(1. 哈尔滨锅炉厂有限责任公司 材料研究所, 哈尔滨 150046; 2. 高效清洁燃煤电站锅炉国家重点实验室, 哈尔滨 150046)

综合阐述了超(超)临界锅炉高温受热面奥氏体不锈钢管蒸汽侧氧化皮产生与剥落的机理,重点分析了奥氏体不锈钢氧化皮产生与剥落的影响因素,指出影响因素主要有铬含量、晶粒度、蒸汽参数、蒸汽中氧含量、机组运行时间等,并在防止氧化皮产生与剥落方面提出了几点建议,为锅炉设计及运行方面提供参考。

超(超)临界锅炉; 氧化皮; 高温受热面; 剥落; 影响因素; 防护措施

随着蒸汽温度和压力的提高,超(超)临界锅炉的效率大幅度提高,但在提高蒸汽参数的同时也遇到了一些技术难题,高温受热面材料蒸汽侧氧化就是其中之一。蒸汽侧氧化会产生一系列问题:氧化皮的绝热作用引起金属超温,管道中氧化皮发生剥落、沉积甚至引起堵塞,剥落的氧化皮严重侵蚀汽轮机前级叶片,还会造成阀门冲蚀泄漏等[1-2]。

目前超(超)临界锅炉高温受热面使用的材料主要为奥氏体不锈钢,由于奥氏体不锈钢氧化皮的线膨胀系数与基体的相差很大,因此此类氧化皮很容易脱落。通过分析奥氏体不锈钢氧化皮产生与剥落的机理,并找出其影响因素,进而提出相应的解决措施,对提高超(超)临界机组运行可靠性、保证机组安全运行具有重要实际意义。为此,笔者对此进行了概述,以期为锅炉设计及运行方面提供参考。

1 奥氏体不锈钢氧化皮产生与剥落机理

在常温下,由于奥氏体不锈钢表面会形成一层致密的Cr2O3薄膜,阻止了活性物质向基体的侵入腐蚀,因此其具有良好的抗蒸汽氧化性能。但在高温状态下,特别是在处于超(超)临界状态下的高温蒸汽环境下,奥氏体不锈钢表面氧化层的结构、抗氧化腐蚀机理以及抗氧化性能等均与常温状态下的存在较大的不同。

在超(超)临界机组运行工况下,高温受热面蒸汽温度为560~620 ℃,在该温度范围内水蒸气是比氧气更强的氧化剂,在此状态下水有如下平衡关系[3]

H2O

奥氏体不锈钢高温蒸汽氧化过程如图1所示[4-7]。

图1 奥氏体不锈钢高温蒸汽氧化过程示意图Fig.1 Schematic representation of high temperature steam-oxidation process of austenitic stainless steels: a) t1 initial stage; b) t2 lamination forming stage; c) t3 porosity zone forming and expanding stage; d) t4 surface exfoliation stage

蒸汽氧化初始t1阶段,基体表层没有氧化膜保护层,因而迅速出现铁和铬的氧化物。此阶段铁和铬元素由金属内部向表层扩散迁移的阻力较小,且氧化物中存在大量孔隙,氧化物的孔洞提供了蒸汽向基体内侧渗透扩散的通道,因此形成铁和铬含量较高的氧化物(Fe,Cr)3O4。蒸汽在氧化物内或基体界面分解进行持续的氧化反应,产生的H2向基体内侧和氧化皮外层扩散,加剧了氧化皮的微缺陷程度,促进了金属的蒸汽氧化。

蒸汽氧化t2阶段,在基体表面氧化物层、基体与氧化物界面层处发生如下反应,生成较为不稳定的Fe(OH)2,CrO2(OH),CrO2(OH)2等氧化腐蚀产物[8]。

2Cr2O3(s)+3O2(g)+4H2O(g)→

蒸汽氧化t3阶段,由于t2阶段铁和铬化合物的生成及挥发,导致氧化物层中铁和铬元素大量流失,则t1阶段形成的Cr2O3保护膜会因氧化界面处铬原子的流失而无法起到保护作用,不能阻止内部基体的继续氧化。此外,由于前两阶段生成的氧化物抑制了铁和铬的扩散传输,铁和铬原子向氧化界面处的扩散迁移速率不断减小,氧化层中铁和铬原子含量持续降低,导致氧化物表层部位生成Fe2O3。与此同时随着氧化时间的延长,由于气体的不断挥发,氧化层中的孔隙越来越多,最终形成孔隙带。

蒸汽氧化t4阶段,孔隙带的存在使得氧化物之间的相互应力作用减小,且孔隙带两端存在较大的应力集中,应力集中达到临界值时便会萌生裂纹并扩展,最终外层氧化物剥落。氧化物剥落后奥氏体不锈钢表层重复上述t1~t4过程,造成氧化物源源不断地生成并剥落。

2 奥氏体不锈钢氧化皮生成和剥落的影响因素

2.1铬含量

奥氏体不锈钢中的铬含量对其抗蒸汽氧化性能具有很大影响,Cr2O3是高温下热力学唯一稳定的氧化物。铬含量越高,合金表面生产的保护性氧化膜Cr2O3越致密。TAVAST,OTSUKA,FUJIKAWA研究认为:当铬含量(质量分数,下同)高于25%(OTSUKA认为22%)时,合金氧化时其表面会快速形成金属与金属氧化物界面,减缓基体金属中铁的扩散传输;且铬含量即使发生微量变化,其对合金氧化行为的影响也比其他因素(如其他合金元素、晶粒度等)的影响要大[9]。

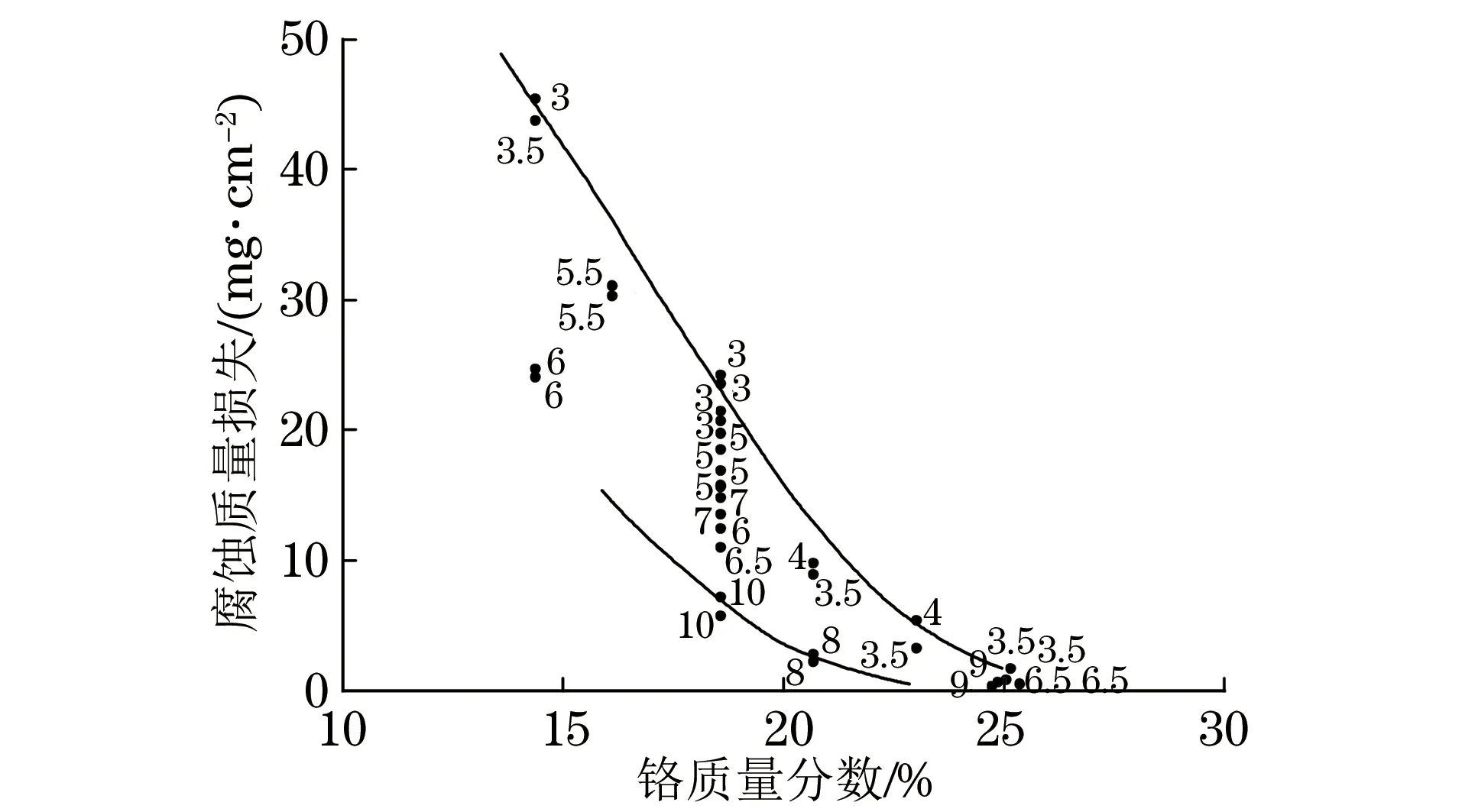

铬含量对奥氏体不锈钢抗蒸汽氧化性能的影响如图2所示[10],可见随着铬含量的增加,合金在蒸汽氧化中的腐蚀质量损失降低,合金抗氧化性能增强。由图3可以看出,当铬含量高于20%时,合金的抗蒸汽氧化性能大幅度提升[9]。

图2 铬含量及晶粒度对奥氏体不锈钢抗蒸汽氧化性能的影响 (图中的数字是钢的晶粒度)Fig.2 Effect of chromium content and grain size on the steam-oxidation resistance of austenitic stainless steels (the figures in the picture being the austenitic grain sizes)

图3 模拟向火环境下不同铬含量材料与腐蚀质量损失关系曲线Fig.3 Relation curve between corrosion mass loss and chromium content for selected materials under simulated fire-side condition

2.2晶粒度

奥氏体不锈钢晶粒度对其抗蒸汽氧化性能也有很大的影响,这种影响是通过扩散机制作用的,铬在氧化层中的扩散主要是通过晶界等短路扩散途径进行的。铬的有效扩散系数可用下式表示[11]

式中:Deff为有效扩散系数;DL为晶内扩散系数;DCB为晶界扩散系数;f=2δ/d;δ为晶界宽度;d为晶粒尺寸。

由于DL≪DCB,因此式(7)可简化为

由式(8)可以看出,铬的有效扩散系数随着晶粒尺寸d的减小而增大。细晶奥氏体不锈钢中细小的晶粒提高了氧化物的晶界密度,为铬的扩散提供了大量的短途径扩散通道,有利于选择性氧化在合金表面形成保护性Cr2O3氧化层,抑制基体金属的氧化,从而达到改善其抗蒸汽氧化性能的作用[12-13]。而粗晶奥氏体不锈钢因晶粒尺寸较大,铬的有效扩散系数较低,抑制了铬的扩散,因此不能在合金表面形成具有保护性的Cr2O3氧化层,氧化进程加快。

晶粒度对奥氏体不锈钢抗蒸汽氧化性能的影响情况可以从图2看出,同种材料晶粒度越大即晶粒越细小,其抗氧化性能越强。研究表明奥氏体不锈钢形成保护性Cr2O3氧化层具有晶粒度条件,图4所示[10]即为TP347H不锈钢650 ℃抗蒸汽氧化的晶粒度条件,可见当晶粒度越大,即晶粒平均直径越小时,越容易生成具有保护性的Cr2O3氧化层。

图4 TP347H不锈钢650 ℃抗蒸汽氧化晶粒度条件Fig.4 Grain size condition of steam-oxidation resistance of TP347H stainless steel at 650 ℃

2.3蒸汽参数

从化学反应角度来说,对于气相化学反应,高温高压会增加气体分子的活化分数,使得有效碰撞次数增多,增大化学反应速率,因此蒸汽参数越高的机组,在其他条件一致的情况下发生氧化皮问题的时间越早。

对于蒸汽氧化的t2阶段,蒸汽温度是主要影响因素,蒸汽压力是次要影响因素,随着蒸汽参数的增加,生成气体分压越大,双层氧化皮界面产生孔洞缺陷的时间就越短,形成的孔洞也越大[14],外层氧化皮稳定性也越差。

此外高温受热面管内壁Cr2O3氧化膜没有与高温蒸汽直接接触,如图5所示,因此会导致管壁温度升高,氧化皮产生量加快增加形成恶性循环。

图5 高温受热面管温度梯度示意图Fig.5 Schematic diagram of temperature gradient of high temperature heating surface tube

2.4蒸汽中氧含量

长期以来,国内外研究人员均认可美国电力研究院(EPRI)的观点[15]:高温受热面蒸汽氧化产生的氧化皮问题与温度和材质有关,而与机组的水工况无关,即采用给水加氧处理不会对奥氏体不锈钢抗蒸汽氧化性能产生影响。从国内发生氧化皮问题的电厂调查情况看,实际情况与上述理论观点出现矛盾,一些电厂不加氧时没有高温受热面氧化皮问题,加氧后则出现了高温受热面氧化皮问题,如华能沁北、国华太仓、大唐三门峡等。此外还有一些电厂加氧量不当而导致高温受热面氧化皮剥落事故,如京能宁东等。

近年来有学者提出了“环境破坏学说”,此观点认为给水加氧处理会破坏原有的氧化皮所处环境,促进了生成气体的挥发过程,使氧化皮内外层界面上形成空穴,造成外层氧化皮结合强度降低,进而导致氧化皮剥落事故。

此外高温受热面蒸汽氧化速率可用下式表示[16]

式中:kd为描述扩散过程的常数;ks为描述气体挥发速率的常数;x为氧化层厚度;t为氧化时间。

由式(9)可知,在稳定的运行工况下当dx/dt=0时,金属氧化速率与生成气体挥发速率持平,氧化过程趋于平衡,氧化层厚度达到最厚。机组在不加氧情况下运行达到上述平衡后,如开始给水加氧,则气体生成速率加快,造成大量气体滞留在氧化皮内外层界面上形成空穴,最终导致外层氧化皮剥落,造成大面积氧化皮剥落事故。

2.5机组运行时间

机组运行时间越长,奥氏体不锈钢氧化皮生成厚度越厚,当外层厚度达到40~50 μm时便会趋于剥落。当蒸汽温度低于600 ℃时,在105h以内,危害较大的氧化皮外层集中剥落只会发生1次,且必定要发生1次。发生1次剥落之后,由于原内层为富铬层抑制氧化皮生长,因此氧化皮再次剥落周期变长。图6为不同温度下奥氏体不锈钢氧化皮剥落时间曲线[17]。

图6 不同温度下奥氏体不锈钢氧化皮剥落时间曲线Fig.6 The exfoliation time curves of oxide scale of an austenitic stainless steel at different temperatures

3 防护措施

3.1设计方面

设计时应考虑钢材的抗蒸汽氧化性能和氧化物剥离性能,采用耐蒸汽氧化的合金。前文已说明铬含量越高,奥氏体不锈钢抗高温氧化能力越强。当铬含量高于临界值时,合金表面才会形成致密的保护性氧化膜Cr2O3,后续氧化才会被抑制。

3.2材料防护方面

3.2.1 内壁喷丸处理

内部喷丸处理可以在钢管内壁近表面产生碎化奥氏体晶粒和大量的滑移带等,在蒸汽氧化初期可以为铬元素向钢管内表面扩散提供短途径扩散通道[18-19]。此外由于喷丸的表层缺陷,增加了铬氧化物形核密度及生长速率,有利于单一Cr2O3膜的形成。喷丸处理时应注意喷丸强度,强度过低会造成铬的扩散富集和氧化物形核率没有明显变化;强度过高则会造成促进铬扩散的同时也加速铁、氧离子的扩散,两者均会造成在钢管内壁不能形成单一的Cr2O3膜[20]。

3.2.2 细化材料晶粒

原材料在制造过程中,可通过控制轧制变形量和最终固溶处理来控制晶粒度,材料冷变形程度越大晶粒越细,其抗氧化性能越好,因此制造过程中应在保证其他性能达到要求的条件下尽量细化晶粒。

3.3机组运行方面

3.3.1 控制汽温和壁温

机组运行过程应严格控制高温受热面的管壁温度和出口蒸汽温度,防止超温运行。尽量多加装壁温测点以对管壁温度全面实施监控。加强受热面的热偏差监视和调整,运行中发现蒸汽和金属温度偏差大时,应尽快调整燃烧工况,尽量减小锅炉热偏差。为防止炉膛热负荷工况扰动造成受热面超温,正常运行中一、二级减温水和再热器烟气挡板应处于可调整的中间位置,再热器事故减温水处于备用状态。安排专人对汽温升降速率、壁温升降速率进行监视,重点监视垂直水冷壁温、屏式过热器壁温、末级过热器壁温以及再热器壁温,当出现超温现象时,应立即减少燃料量,或适当增加给水。

3.3.2 控制升降温速率

机组冷态启动过程中,饱和温度100 ℃以下时升温速率≤0.5 ℃·min-1,之后升温速率≤0.7 ℃·min-1,升压速率≤0.1 MPa·min-1。贮水箱内外壁温差不超过25 ℃,且内壁温度变化率不超过5 ℃·min-1。主、再热汽以及受热面壁升温速率不超过0.7 ℃·min-1,否则应及时减少燃料量,过、再热器壁升温速率小于0.7 ℃·min-1后恢复升温升压;投用微油点火装置时应严格控制烟温的升温速率;谨慎投用减温水,防止汽温大幅度波动,启停过程尽量避免投用减温水;要避免紧急停炉和强迫快速冷却,停炉后应尽量增加闷炉时间。

3.3.3 启动冲洗

在启动初期通过开启旁路冲管,进行反复扰动,以尽量带走积聚在弯管底部的氧化皮。冲管过程做好相应的安全措施,防止产生水击现象。冲洗过程关注壁温变化情况,严格控制入炉水质,上水时的环境温度不低于5 ℃,锅炉上水温度20~90 ℃,且高于螺旋水冷壁外壁温20 ℃以上,用给水旁路调整门控制上水速率在5%锅炉最大连续蒸发量(BMCR)左右,上水初期各放水门开启冲洗1 h后关闭。锅炉冷态冲洗过程中缓慢提升除氧器水温,以≤20 ℃·h-1速率加热到110 ℃以上,锅炉冷态冲洗水质合格后方可进行锅炉点火。

3.3.4 管内积水的防范和对策

做好锅炉热炉放水的技术措施,防止弯头底部积水;水压试验后难免会积水,控制好烟温和壁温的升温速率,防止水的剧烈沸腾导致氧化皮大量脱落。

3.3.5 检查和清理

利用检修机会,对弯管底部进行射线检测或磁性氧化物检测,根据氧化皮堆积所占据的管径截面高度来确定是否需要割管清理[21]。氧化皮不严重时,在保证锅炉安全前提下尽量少割管清理,利用专业工具将氧化皮击碎、清理,降低堵塞风险,减少工作量;氧化皮严重时,尽量多割管清理,对管内连扰带振,将氧化皮尽可能清理完全。

3.3.6 化学清洗

利用机组大、中修机会实施化学清洗措施,清除管内的水蒸汽氧化物。

4 结束语

超超临界锅炉高温受热面管内壁的蒸汽氧化问题是不可避免的,且材料中铬含量和晶粒度、蒸汽参数、蒸汽中氧含量、机组运行时间等因素均会影响氧化皮的产生和剥落,因此可以在材料使用和机组运行方面进行控制,防止氧化皮的生成和剥落,保障机组的安全运行。尽管关于高温受热面管内壁的蒸汽氧化国内外进行了大量研究,但某些方面仍存在争议,如材料的选择、蒸汽加氧量及启停机具体速率等,而这些方面也是今后值得关注的方向。

[1] 沈美华,祝新伟,潘金平,等.电站锅炉热管常见泄漏原因及主要特征[J].理化检验-物理分册,2013,49(8):533-537.

[2] 马元坤.超超临界锅炉末级过热器T92钢管爆管原因分析[J].理化检验-物理分册,2013,49(12):834-837.

[3] 钟万里.超临界机组金属高温蒸汽氧化[M].北京:中国电力出版社,2010.

[4] DOOLEY R B, WRIGHT I G, TORTORELLI P F. Program on technology innovation: Oxide growth and exfoliation on alloys exposed to steam[R]. Palo Alto: Electric Power Research Institute, 2007.

[5] 刘定平.超(超)临界电站锅炉氧化皮生成剥落机理及其防爆关键技术研究[D].广州:华南理工大学,2012.

[6] 贾建民,陈吉刚,李志刚,等.18-8系列粗晶不锈钢的锅炉管内壁氧化皮大面积剥落防治对策[J].中国电力,2008,41(5):37-41.

[7] 徐洪.基于“环境破坏说”的氧化皮剥落理论[J].动力工程学报,2012,32(9):733-740.

[8] 马强,梁平,杨首恩,等.TP347H钢高温水蒸气氧化研究[J].材料热处理学报,2009,30(5):172-176.

[9] FRY A, OSGERBY S, WRIGHT M. Oxidation of alloys in steam environments: A review[R]∥NPL Report MATC(A)90. [S.l.]: NPL Materials Centre, 2002: 28-31.

[10] 赵建仓,张锦飞.结晶粒度对奥氏体不锈钢的蒸汽氧化特性的影响[C]∥超(超)临界锅炉用钢及焊接技术论文集.苏州:[出版者不详],2005:227-230.

[11] PENG X, YAN J, ZHOU Y,etal. Effect of grain refinement on the resistance of 304 stainless steel to breakaway oxidation in wet air[J]. Acta Materialia, 2005, 53(19): 5079-5088.

[12] TRINDADE V B, KRUPP U, HANJARI B Z,etal. Effect of alloy grain size on the high-temperature oxidation behavior of the austenitic steel TP 347[J]. Materials Research, 2005, 8(4): 371-375.

[13] 李铁藩.金属晶界在高温氧化中的作用[J].中国腐蚀与防护学报,2002,22(3):180-183.

[14] 李志刚.火电厂超临界机组对流受热面管材高温氧化研究-材料[C]∥电厂化学2009学术年会暨中国电厂化学网高峰论坛论文集.武汉:CSEE & TPRI, 2009: 5-10.

[15] MCCLOSKEY T H, DOOLEY R B, MCNAUGHTON W P. Turbine steam path damage: Theory and practice[M]. Palo Alto: Electric Power Research Institute, 1999.

[16] 李美栓.金属的高温腐蚀[M].北京:冶金工业出版社,2001.

[17] 黄兴德,周新雅,游喆,等.超(超)临界锅炉高温受热面蒸汽氧化皮的生长与剥落特性[J].动力工程,2009,29(6):602-608.

[18] 李辛庚,傅敏,何家文.喷丸对TP304H钢高温水蒸气氧化行为的作用[J].材料科学与工艺,2004,12(3):253-257.

[19] MINAMI Y, TOOYAMA A, SEKI M,etal. Steam-oxidation resistance of shot blasted stainless steel tubing after 10-year service[J]. NKK Technical Review, 1996,75:1-10.

[20] 贾建民,MONTGOMERY M.超超临界机组锅炉用不锈钢管表面冷作硬化处理对其抗蒸汽氧化性能的影响[J].热力发电,2009,38(6):32-37.

[21] 唐彬.RT在末级过热器氧化皮堆积检测中的应用[J].无损检测,2014,36(2):47-49,52.

InfluenceFactorsandProtectiveMeasuresofOxideScaleGrowthandExfoliationofHighTemperatureHeat-AbsorbingSurfaceforSupercritical(Ultra-Supercritical)Boilers

WEILimin1,2,LIUChao1,2,CHENGYi1,2,TANShuping1,2

(1. Material Research Institute of Harbin Boiler Co., Ltd., Harbin 150046, China; 2. State Key Laboratory of Efficient and Clean Coal-Fired Utility Boilers, Harbin 150046, China)

The mechanisms of oxid scale growth and exfoliation of high temperature heat-absorbing surface of austenitic stainless steel tubes exposed to steam for supercritical and ultra-supercritical boilers were described. The influence factors of oxide scale growth and exfoliation of austenitic stainless steels were emphatically analyzed. They mainly included chromium content, grain size, steam parameters, oxygen content in the steam, running time of the unit and so on. Some suggestions to prevent oxide scale growth and exfoliation were put forward, which could provide reference for boiler design and operation.

supercritical (ultra-supercritical) boiler; oxide scale; high temperature heat-absorbing surface; exfoliation; influence factor; protective measure

TK224.9

A

1001-4012(2017)10-0731-06

10.11973/lhjy-wl201710008

2016-08-19

魏力民(1986-),男,工程师,硕士,主要从事高温材料的研究与开发工作,beyond4650@163.com