60Si2MnA钢弹簧压力试验断裂原因分析

, , , ,

(武汉钢铁(集团)公司研究院, 武汉 430080)

实验室认可

60Si2MnA钢弹簧压力试验断裂原因分析

王俊霖,韩荣东,欧阳珉路,熊飞,王志奋

(武汉钢铁(集团)公司研究院, 武汉 430080)

某60Si2MnA钢弹簧在压力试验过程中发生断裂失效,采用断口宏微观分析、扫描电镜及能谱分析、金相分析等方法对其断裂原因进行了分析。结果表明:弹簧表面存在较多的酸洗腐蚀坑, 在压力试验过程中成为应力集中点,于腐蚀坑底萌生微裂纹,微裂纹不断扩展最终导致弹簧断裂失效。最后根据弹簧断裂原因提出了改进建议。

60Si2MnA钢; 弹簧; 压力试验; 断裂; 酸洗; 腐蚀坑

60Si2MnA钢因具有淬透性良好、韧性及塑性较高、脱碳倾向小、回火稳定性及热加工性能良好、成本低等优点,广泛应用于高速铁路、汽车、发动机制造和工程机械等行业[1-2]。某公司生产的60Si2MnA钢弹簧在压力试验过程中出现断裂现象。断裂弹簧整体宏观形貌见图1,该弹簧总长度为440 mm,弹簧直径为0.5 mm,断裂发生在距其一端约60 mm处。为了查明该弹簧断裂原因,笔者对其进行了检验和分析。

1 理化检验

1.1断口宏观分析

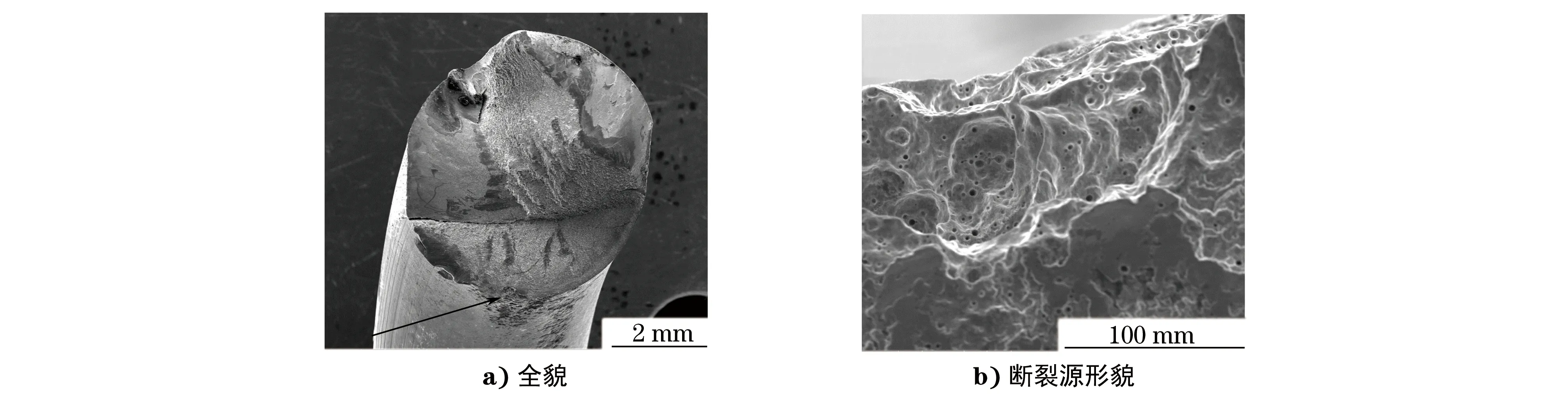

首先对断裂弹簧进行断口宏观分析。由图1可见,断裂位于弹簧一侧靠近尾部处,两个匹配弹簧断口内侧存在一个较为平坦的平台,该平台颜色较其他部位的要深,由此判断该部位为断裂起始部位,如图2中箭头所指区域。

图1 断裂弹簧宏观形貌Fig.1 Macro morphology of the fractured spring

图2 弹簧断口宏观形貌Fig.2 Macro morphology of fracture of the spring

1.2断口微观分析

将断口试样置于酒精中进行超声波清洗,然后使用FEI Quanta 400扫描电镜(SEM)进行观察,并配合使用能谱仪(EDS)进行微区成分分析。根据断口表面的裂纹纹路判断断裂起源于弹簧内圈表面部位,如图3a)中箭头所指部位[3]。高倍下观察断裂起源部位,可见该部位较为平坦,断口表面有较多小坑,无明显塑性变形或韧性断裂特征,未观察到明显的夹杂物及机械损伤痕迹,见图3b);采用能谱仪对断裂源小坑内物质进行成分分析,分析位置如图4a)所示,可探测到氧、硅、氯、钾、铬、铁等元素,见图4b)。靠近断裂起源部位的弹簧表面凹凸不平且较为粗糙,同时在该部位可观察到一些细小的裂纹,见图5a);在远离断口弹簧内圈表面亦可观察到一些横向裂纹,这些裂纹区域弹簧表面也较为粗糙,凹凸不平,见图5b)。

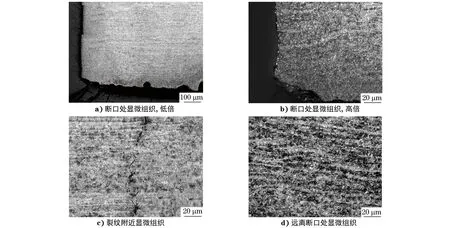

1.3金相分析

于弹簧断裂起源处截取纵剖面试样,经镶嵌、磨制、抛光后在OLMPUS GX71金相显微镜下观察。由图6a)可见,裂纹扩展方向与弹簧表面近似垂直,断裂起源部位附近未观察到聚集分布的夹杂物及高温氧化特征;靠近起源部位弹簧内圈表面可观察到凹凸不平的小坑,见图6b)。在远离断口处的弹簧内圈表面亦可观察到与表面垂直的裂纹,裂纹由表面向钢基体内部延伸,裂纹处无明显冶金缺陷,见图6c)。

图3 弹簧断口SEM形貌Fig.3 SEM morphology of fracture of the spring: a) overall morphology; b) fracture source morphology

图4 断裂源小坑内物质SEM形貌及EDS分析结果Fig.4 The a) SEM morphology and b) EDS analysis results of materials in the pits of fracture source

图5 弹簧内圈表面SEM形貌Fig.5 SEM morphology of inner ring surface of the spring: a) near the fracture surface; b) far away from the fracture sruface

试样经3%(体积分数)硝酸酒精溶液侵蚀后再在光学显微镜下进行观察。由图7可见,断裂起源部位、裂纹附近以及远离断裂起源部位的显微组织相同,均为回火马氏体,且无冷变形特征。

图6 断裂弹簧抛光态裂纹及内圈面凹坑形貌Fig.6 Polishing state morphology of cracks and inner ring pits of the fractured spring: a) crack propagation morphology of the fracture; b) pits morphology on inner ring surface near the fracture; c) cracks morphology far away from the fracture

图7 断裂弹簧侵蚀态裂纹及显微组织形貌Fig.7 Etching state morphology of cracks and microstructure of the fractured spring: a) microstructure near the fracture, at low magnification; b) microstructure near the fracture, at high magnification; c) microstructure near the cracks; d) microstructure far away from the fracture

2 分析与讨论

从上述理化检验结果可以看出,弹簧断裂起源处断口表面平坦,呈脆性断裂特征,这与弹簧的加载方式有关,压力试验形成垂直弹簧表面的力,因而断裂起源于弹簧表面。该弹簧生产工艺流程如下:冲压→热处理→酸洗→电镀→压力试验。由上述一系列检验及分析结果可知,弹簧表面布满大小不一、呈椭圆形的凹坑,此为弹簧表面腐蚀坑的典型形貌[4-5]。弹簧表面裂纹众多,且相互平行,而这些裂纹均起源于表面的腐蚀坑。对断裂起源部位弹簧表面凹坑内物质进行能谱分析,可探测到氧、硅、氯、钾、铬、铁等元素。在弹簧生产过程中,只有酸洗这一道工序可以引入氯元素,因此判断弹簧表面的凹坑是酸洗过程中所形成的腐蚀坑。腐蚀坑周围产生应力集中,成为弹簧表面的薄弱处,在压力试验的载荷作用下于此处萌生裂纹,裂纹垂直于弹簧表面向内部不断扩展并最终导致断裂失效。

3 结论及建议

弹簧表面由于酸洗工艺不当存在较多的腐蚀坑,这些腐蚀坑成为应力集中点,在压力试验的载荷作用下由腐蚀坑底萌生微裂纹,裂纹垂直于弹簧表面向内部不断扩展直至弹簧断裂失效。

建议加强酸洗表面质量检查,剔除表面质量不合格产品,或对表面质量不合格弹簧进行打磨后再进行下一道工序处理,从而有效防止弹簧在使用中发生断裂失效。

[1] 郑国昱, 刘颖,阎岩,等.工程机械用60Si2MnA弹簧断裂失效分析[J].河北冶金,2010(2):45-47.

[2] 王月祥,孙景花.60Si2Mn弹簧钢力学性能不合格原因分析[J].理化检验-物理分册,2014,50(7):515-517.

[3] 杨川.金属零部件失效分析基础[M].北京:国防工业出版社,2012.

[4] 张栋.失效分析[M].北京:国防工业出版社,2004.

[5] 伍超群,刘英坤,熊文.燃气钢管腐蚀穿孔原因分析[J].理化检验-物理分册,2014,50(2):137-139,144.

ReasonAnalysisonFractureof60Si2MnASteelSpringduringPressureTesting

WANGJunlin,HANRongdong,OUYANGMinlu,XIONGFei,WANGZhifen

(Design and Research Institute of Wuhan Iron and Steel (Group) Corp., Wuhan 430080, China)

A 60Si2MnA steel spring fractured during pressure testing. Macro and micro fracture analysis, scanning electron microscope and energy spectrum analysis, metallographic analysis and so on, were carried out to study the fracture reasons. The results show that there were a lot of pickling corrosion pits on the surface of the spring which became the stress concentration points during the pressure testing. So micro-cracks formed at the bottom of the corrosion pits, and the micro-cracks expanded continuously and eventually led to the fracture failure of the spring. Finally, some improvement suggestions were put forward according to the fracture reasons of the spring.

60Si2MnA steel; spring; pressure testing; fracture; pickling; corrosion pit

TK225; TG115

B

1001-4012(2017)10-0746-04

10.11973/lhjy-wl201710011

2017-05-10

王俊霖(1984-),男,工程师,主要从事金属材料理化分析及材料研发工作,wjl_84@163.com