42CrMo钢锻件的白点研究

牛立群 许敬月 杨德生 李七平

(1.兰州兰石能源装备工程研究院有限公司,甘肃730314;2.甘肃省高端铸锻件工程技术研究中心,甘肃730314)

42CrMo钢锻件的白点研究

牛立群 许敬月 杨德生 李七平

(1.兰州兰石能源装备工程研究院有限公司,甘肃730314;2.甘肃省高端铸锻件工程技术研究中心,甘肃730314)

对42CrMo钢锻件白点的生成原因进行研究,采取相应的冶炼、锻造和热处理工艺和方法进行控制,以避免白点生成,提高42CrMo钢锻件质量。

42CrMo;白点;锻造工艺;热处理工艺

42CrMo钢属于合金结构钢中的铬钼钢,由于具有良好的综合力学性能、较高淬透性和热加工工艺好的优点,主要用于制造强度要求较高或调质断面较大的锻件,如机车牵引用的大齿轮、增压器传动齿轮,后轴、弹簧、发动机气缸等[1]。但实践证明,42CrMo钢很容易产生白点,白点的存在严重破坏钢的力学性能,导致大锻件的塑性降低,热处理淬火时容易导致锻件开裂,在使用中极易发生脆性断裂[2]。

我公司生产了3根10 t的42CrMo钢锭,把钢锭锻造成工装芯棒,在芯棒首次使用时出现相应的质量问题,表现为芯棒发生了脆性断裂。如不能及时解决我厂生产的42CrMo钢锭质量问题,将会给我厂造成巨大的经济损失和事故。因此,必须对42CrMo钢锻件的质量进行攻关。

1 工艺过程

工艺路线为:EAF电炉冶炼→LF精炼→浇注→入坑缓冷→脱模→加热→锻压→正火+调质处理。42CrMo钢化学成分要求如表1所示。具体工艺过程为:

(1)钢锭脱模后没有进行去应力退火;

摘 要:通过近年来在教学过程中的观察与分析,发现学生在历史非选择题的做答中存在“题目不见难,得分不见高”和“一看感觉会,答时难下笔”的怪现象。就以教学经验来阐述该如何掌握历史答题技巧,以期为相关人员提供参考。

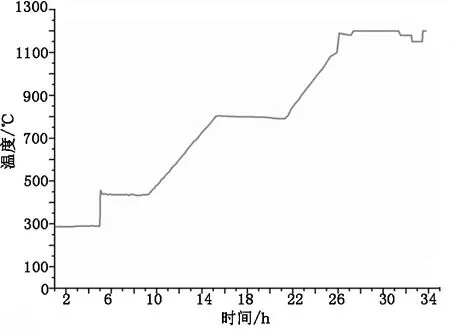

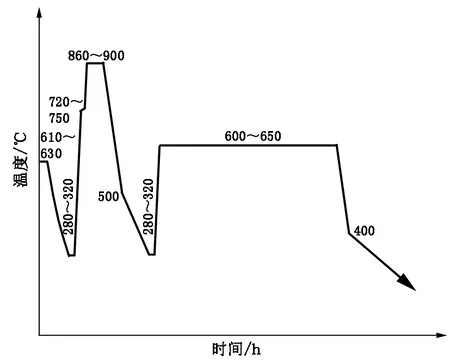

(2)锻造前加热工艺如图1所示;

(3)锻造过程:压下量20%左右,直接拔长至∅580 mm×6000 mm;

表1 42CrMo钢化学成分要求(质量分数,%)Table 1 The requirements of chemical composition of 42CrMo steel (mass fraction, %)

图1 锻造前加热工艺Figure 1 The heating process before forging

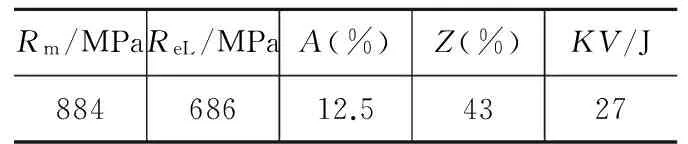

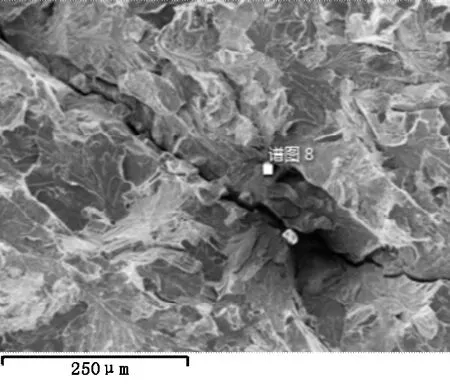

白点的生成是中碳合金结构钢固有的缺陷,尤其是Cr、Mo钢经常在大截面的钢坯或锻件中出现[4]。说明42CrMo钢确实是白点敏感钢。图3是芯棒断口形貌,断裂时材料几乎没有发生过塑性变形,芯棒脆断时没有明显的伸长或弯曲,更无缩颈,是断口平齐且与正应力相垂直的典型脆性断裂。芯棒锻造属于轴类锻件的拔长,表层处于难变形区和小变形区,表面以下一定深度到中心范围内是大变形区。锻造过程中由于工件的翻转,表层在难变形区和小变形区之间交换,而表层一定深度到心部范围内一直处于大变形区,由于变形不均匀,截面中间部分受两向压应力,两侧边缘部分受轴向拉应力和厚度方向压应力。由图3可以明显看出大变形区域引起裂纹集中,H在裂纹处聚集,同时因为残余应力的诱导扩散,氢压增大到等于金属原子键结合力,原子键断裂,导致裂纹的长大,形成白点[5]。锻造完成后,变形不均匀状态并不消失,残余应力残留在锻件内部,所以白点的生成概率在心部范围比较高。根据金属塑性变形理论,高温塑性变形过程是存在着微裂纹的萌生和愈合的过程。在此过程中很可能会有一些微裂纹没有愈合而保留下来,成为变形后的组织缺陷。如图4是裂纹形貌及成分分析,在裂纹处有夹杂物氧化钙,锻造使金属晶粒和夹杂物形成晶界间隙。如果H在间隙处聚合成氢分子,形成气体压力大于原子间键结合力,就会使原子间的联系进一步遭到破坏而彻底断裂,形成宏观裂纹[6]。所以必须严格控制夹杂物含量,也是减少白点产生的重要条件。

(4)锻造结束直接进行正火+调质处理(水淬、空冷)。

2 测试方法与结果

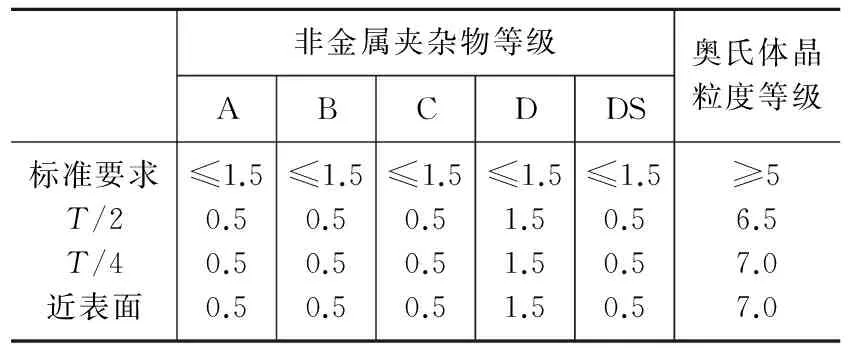

(2)金相观察按GB/T 226—1991进行低倍实验,发现芯棒切片分布有细小条状和圆点状不规则的棱角形夹杂物。低倍评级结果如表3所示。

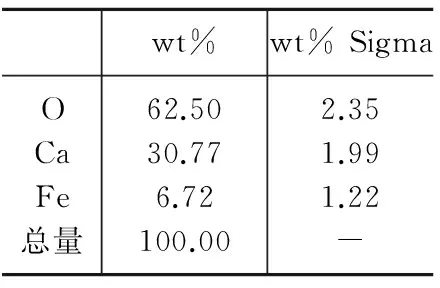

表2 42CrMo钢切片化学成分(质量分数,%)Table 2 Chemical composition of 42CrMo steel setcion (mass fraction, %)

表3 非金属夹杂物和晶粒度等级Table 3 The metallic inclusion and grain size grade

注:应满足A+C≤2.0,B+D≤2.0,A+B+C+D+DS≤4.5。

表4 42CrMo钢力学性能检测结果Table 4 The tested results of mechanical properties of 42CrMo steel

(3)按GB/T 228—2002和GB/T 229—2007要求制取拉伸试样,进行42CrMo钢材料的力学性能检测,结果如表4所示。

3 分析与讨论

(1)42CrMo钢锻后必须采取合理的热处理工艺。

为确定造成42CrMo芯棒在使用过程中发生脆性断裂的真正原因,在芯棒断面切片,对典型的缺陷部位取样分析。在低倍酸浸后,肉眼观察发现,距试样表面一定距离处或近中心部分分布的锯齿形状的细长裂纹呈放射状的同心圆或不规则形状。低倍酸浸检验结果为典型的白点裂纹缺陷,见图2。

对比表1与表2发现,所炼钢锭Mn偏低,Ni偏高,Cr偏低,Cu偏高。根据有关资料显示,42CrMo 钢锻件无白点生成,H的极限含量是2.7 μg/g。根据表2实验结果显示,芯棒切片H含量严重高于极限H含量大约10个数量级[2]。钢锭中高含量H为锻造后白点生成提供了前提条件。影响H在铁中溶解度的主要因素有温度、组织和合金元素。H在钢液中溶解为吸热反应,温度越高溶解度越大。当钢锭冷却至室温时,可能在缺陷或缩松缩孔处形成高压气体,在高压气体和应力的作用下形成白点裂纹。在马氏体和珠光体钢中容易形成白点,而在奥氏体、铁素体和莱氏体钢中一般不形成白点。C、Si、Mo、Al能降低H的溶解度,而Ni、Mn、Co则提高H在钢液中的溶解度,所以在合理的42CrMo成分范围内,尽量提高C、Si、Mo、Al元素的含量,降低Ni、Mn、Co元素的含量。

3.3 热处理工艺的影响

图2 42CrMo钢典型白点裂纹缺陷Figure 2 The typical crack defect of flake of 42CrMo steel

(1)所用试样从锻件断口处取厚度为∅580 mm×20 mm切片,材料为42CrMo。化学成分如表2所示。

式中:MDTBP为DTBP的质量;TS为样品温度;TTc为热电偶测得温度;TOven为炉体温度;τ1为样品热电偶响应的时间常数;τ2为炉体加热系统响应的时间常数;τ3为样品反应过程中样品散热的时间常数。τ1=0.3 s、τ2=40 s和τ3=55 s取经验值进行仿真。仿真过程中,实际绝热加速量热仪中对温度的采样频率为10 Hz,则模型中一次反应进程所经历的时间大于0.1 s时记录样品和炉体温度。

根据金相检测结果,锻件的非金属夹杂物和晶粒度等级均符合标准要求。

3.2 残余应力和缺陷的影响

食品自生产至消费过程中出现任何环节的失误,都可能引发食品安全事故。因此,加强环节监控,确保细节合格,成为越来越多食品企业履行的义务。

定理3.3 设u∈H,给定参数γ∈(0,2)和且满足条件:和{yk}∈Hm由Ⅰ型三算子分裂算法9定义,则强收敛于问题(2.3)的解。

小说将完全对立的两个人物安排在一起,一崇高、一鄙俗;一理想、一现实;两种视角针锋相对,又相互穿插、碰撞,最后彼此成就从而使作品达到一种独特的完满的艺术效果。读者看到作品中变化着角度的世界,既获得共鸣也产生思考。

3.1 化学成分影响

Key word: ice and snow tourism; ice and snow tourism culture; ice and snow tourism resources

(2)42CrMo锻后必须保温一段时间,使锻件内外温度均匀,以消除冷却时的温度应力和不均匀变形引起的残余应力。接下来慢慢冷却到Ms之上10~30℃,促使奥氏体不能够完全转变为脆性马氏体,而是力学性能好的贝氏体,降低相变应力,在略高Ms温度保温一定时间,促使奥氏体完全转变,使H尽量向外扩散。但由于温度低,H扩散能力不足,锻件表面能够析出,相对较多H仍残留在锻件中心部分。

(3)然后再加热到再结晶温度以上,并保温一段时间,使H由含量较多的部位向表面扩散。此时由于再结晶的作用使锻件的晶粒细化,为最终热处理提供良好的条件。

粮仓位于北侧横窑东段,开间4.3m,进深2.9m,高2.5m。仓库内西墙开一高窗(图11),说明此处可以采光或通风,则西墙外必有通风口或采光井存在,这样就证实在贮藏空间东侧确曾有楼梯,将楼梯在上院的出口当做采光或通风口,在其上盖以木板或石板遮挡,使用时掀开,平常关闭,既节省空间,又使通行方便,体现了当时碹窑工匠的先进建造思想及高超技艺。

图3 芯棒断口宏观形貌Figure 3 The macroscopic appearance of fracture of core rod

wt%wt%SigmaOCaFe总量62.5030.776.72100.002.351.991.22-

图4 裂纹形貌及成分分析

Figure 4 The crack appearance and the chemical composition analysis

图5 新的退火工艺Figure 5 The new annealing process

(4)再次冷到Ms点以上,促使H从表面扩散出去,降低锻件中的H含量。

(5)将锻件加热到600~650℃并进行充分保温,一方面使奥氏体分解全部转化为均匀索氏体组织,另一方面使中心的H尽量向表面扩散。根据以上分析提出以下工艺方案,见图5。

本文计算采用美国肯塔基州大学开发的KYPipe2010水锤分析软件。该软件水锤波特征方程基于弹性水柱理论的两个基本方程,数值求解方法采取的是拉格朗日波特性法,而非特征线法。

生产实践表明,新的工艺方案执行以后,42CrMo系列锻件成品率明显提高,说明了新的热处理工艺方案是成功的。同时对于H含量很低的钢仍不能取消锻后热处理中的扩散去H阶段,说明其作用不仅在于去H,也能恢复高温塑性变形中产生的缺陷[7]。

4 结论

通过对42CrMo钢白点缺陷分析,总结了对其控制和修复的方法:

(1)降低炼钢过程中的H含量的措施:a)提高出钢终点C含量,杜绝过氧化操作。b)增加搅拌强度,提高真空下氩气流量。c)提高设备能力,增大真空设备的抽气能力。

(2)从工艺方面采用降低白点敏感性的锻造压实方法,例如尽量在高温锻造和缩短锻件心部到表面的距离,增大H的扩散速度和锻件的相对面积,使H容易从锻件内部析出,降低钢的白点生成可能性。

(3)必须严格控制原材料的质量,使夹杂物的含量大幅度降低,根据H含量及锻后锻件横截面的大小确定合理的热处理工艺,消除冷却时产生的温度应力和变形不均匀引起的残余应力。

[1] 杨再春. 42CrMo大截面锻材内裂探讨[J].特钢技术,2001(2):34-36.

[2] 王百木.42CrMo钢锻件的白点研究[J].热加工工艺,2010,39(9):178-180.

[3] 胡艳萍,王开远.浅析《钢中非金属夹杂物含量的测定标准评级图显微检验法》(GB/T 10561—2005)新标[J].钢结构,2007,22(9):32-36.

[4] 王洋.锻件产生白点缺陷的问题分析与预防措施[J].重工与起重技术,2009(4):9-13.

[5] 武明,褚武扬,李金许.应力和夹杂对车轮钢中氢鼓泡的影响[J].金属学报,2006,42(8):815-819.

[6] 陈建,郭小燕,薛雯雯,等. 42CrMo锻件中夹杂物诱发白点研究[J].武汉理工大学学报,2008,36(5):23-27.

[7] 王仲仁.锻压手册[M].北京:机械工业出版社,1993.

编辑 杜青泉

Study on Flake of 42CrMo Steel Forgings

Niu Liqun, Xu Jingyue, Yang Desheng, Li Qiping

The cause of generation for the flake of 42CrMo steel forgings has been studied. By adopting the relevant smelting, forging and heat treament processes to control, the appearance of flake can be avoided, so as to improve the quality of 42CrMo steel forgings.

42CrMo; flake; forging process; heat treatment process

2016—09—06

甘肃省科技计划资助项目(2015GS05896)

牛立群(1986—),男,助理工程师,研究生,主要从事铸锻工艺过程模拟及应用研究。

TG142.4

A