大型船用吊钩锻件淬火冷却方式的研究

杨晓禹,王洪斌,张彩红

(中国第一重型机械股份公司铸锻钢事业部,黑龙江 齐齐哈尔 161042)

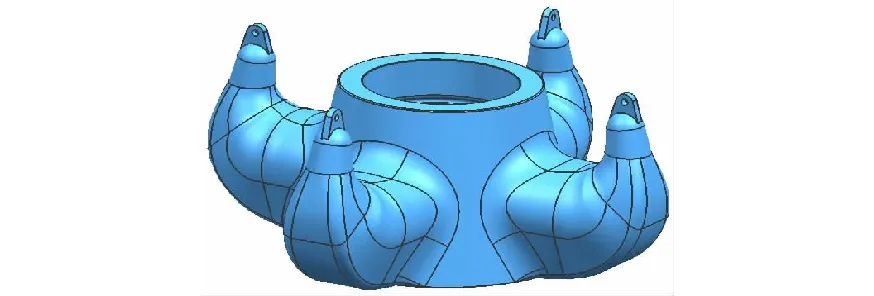

目前使用的大型船用四爪吊钩多为铸件,使用过程中在钩爪的U型弯部位应力集中处容易出现龟裂,需要反复返修,给大型起重船造成严重经济损失。大型船用吊钩未来发展趋势,首先是由铸件改为锻件,再由普通锻件改为全纤维仿形锻造锻件,从而大幅提高吊钩的起吊能力与安全可靠性,同时减少大型起重船靠岸检修时间,提升大型起重船的商业运行效率与经济效益。

图1为全纤维仿形锻造的5000吨级船用四爪吊钩锻件,为变截面锻件,性能要求较高,采用剧烈的淬火方式极易导致锻件开裂[1]。本文通过设计3组热处理实验,对比了不同淬火冷却方式对锻件性能的影响,确定淬火冷却方式;然后利用Deform软件模拟计算水冷过程中锻件各部位的应力和温度变化,确定了最佳的淬火工艺参数,从而获得了综合性能较好的锻件[2]。

图1 大型船用四爪吊钩三维造型

1 锻件材质及性能要求

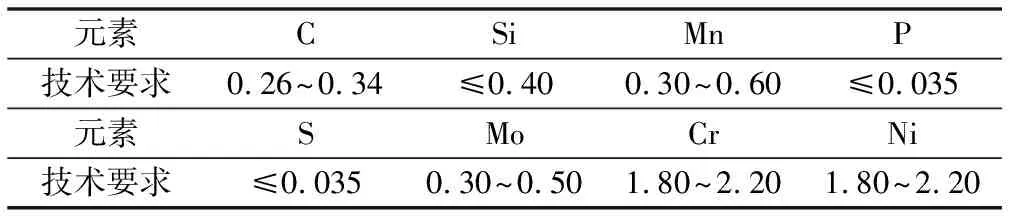

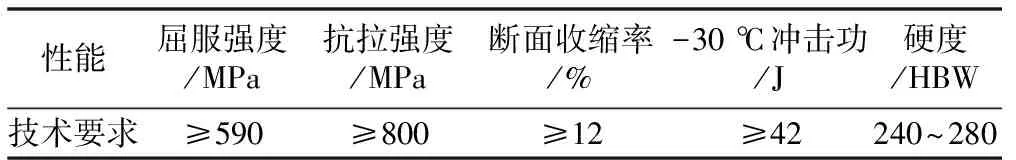

本文中大型船用吊钩锻件材质为30CrNiMo8,化学成分见表1,机械性能要求见表2。取样位置为近内孔表面80 mm处。

表1 锻件化学成分(质量分数,%)

表2 机械性能要求

2 试验方法

2.1 淬火冷却方式的确定

对于30CrNiMo8材质锻件大部分仅要求室温或0 ℃冲击韧性,对-30 ℃冲击韧性的研究较少,为得到强度和-30 ℃冲击功均满足设计要求的吊钩锻件,必须提高锻件的淬火冷却速率。但吊钩锻件为变截面锻件,不同位置的淬火厚度为300~1100 mm,上端取样位置处的淬火厚度为340 mm,下端取样位置处的淬火厚度为1080 mm,截面尺寸相差极大,且锻件碳含量相对较高,剧烈的淬火方式会在锻件内部产生较大的应力,极易导致锻件开裂[3]。

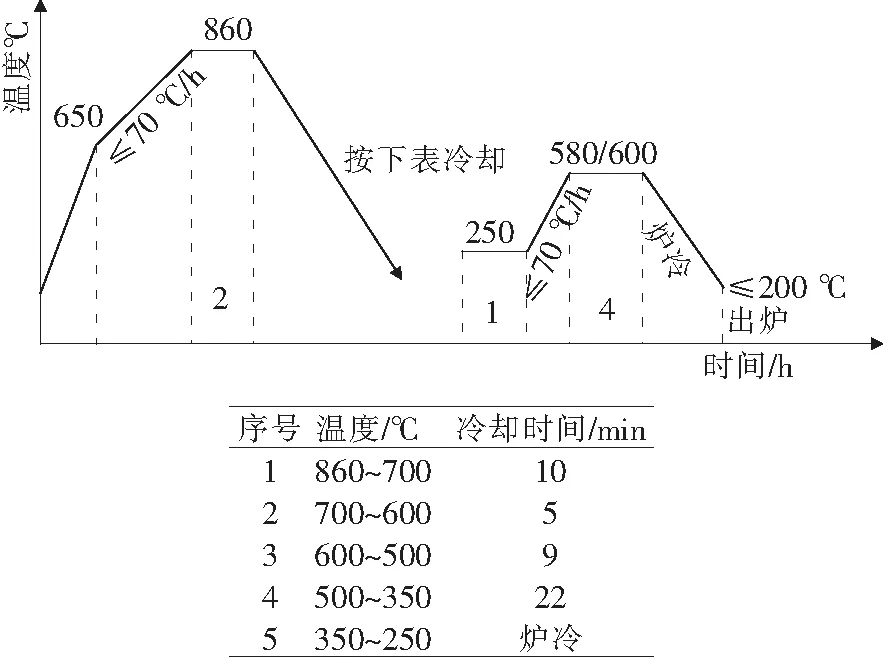

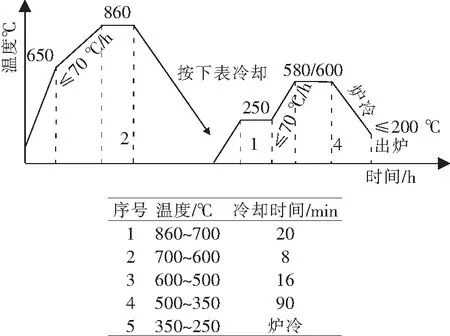

为了确定吊钩锻件的淬火工艺参数,进行淬火热处理模拟实验,如图2和图3所示,分别采用水冷和油冷的冷却方式,并检测取样位置处的机械性能,根据冷却特性曲线确定冷却速率[4]。

图2 吊钩锻件采用水冷的热处理工艺

图3 吊钩锻件采用油冷的热处理工艺

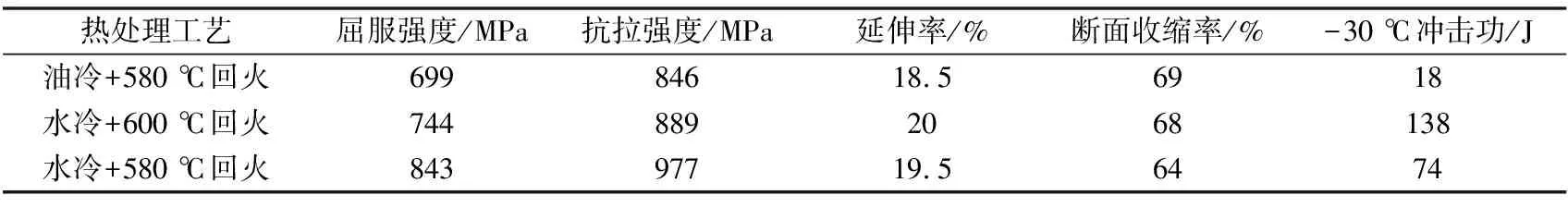

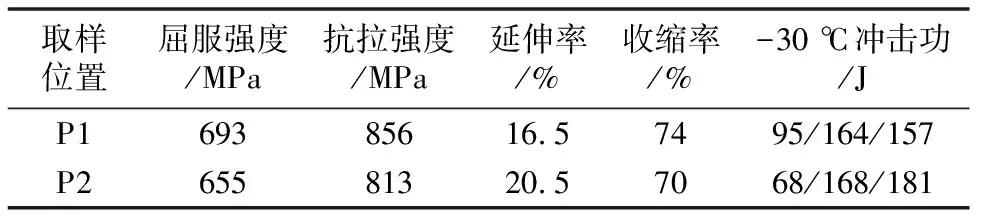

表3为不同热处理工艺下锻件的机械性能。由表3可知,油冷时,锻件的-30 ℃冲击功偏低,不能满足锻件的性能要求;水冷时,锻件的强度和-30 ℃冲击功均满足性能要求。因此,吊钩锻件淬火时不能采用单一油淬的冷却方式。吊钩锻件的碳当量约为0.67,原则上可以采用水淬的冷却方式,但吊钩锻件为异形件,截面尺寸变化较大,如一直采用水冷,锻件内部的应力极大,会增加锻件开裂倾向。综合考虑性能和锻件的实际形状尺寸情况,热处理工艺最终确定采用先水冷后油冷的冷却方式,以期在保证锻件性能的同时降低开裂的风险。

表3 不同热处理工艺下锻件的机械性能

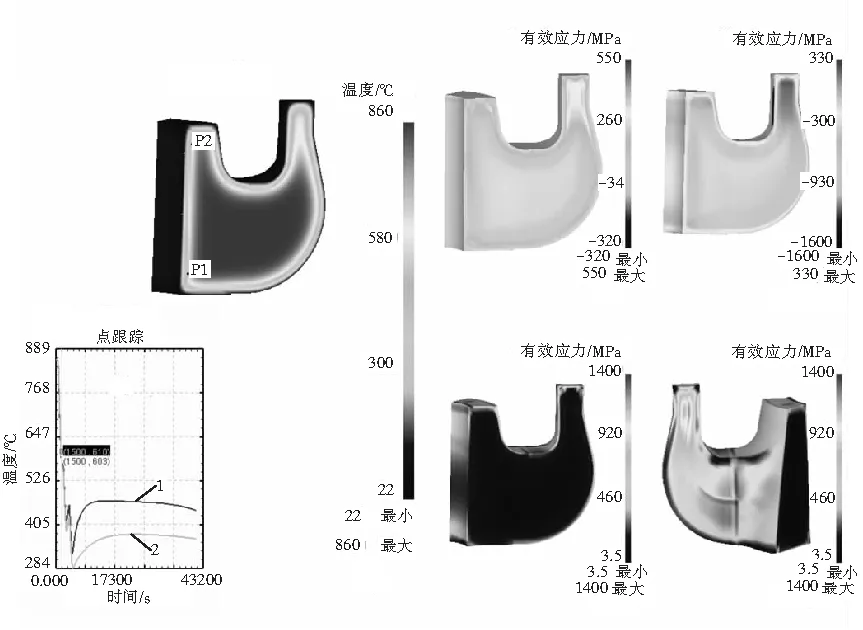

2.2 淬火水冷时间的确定

淬火水冷时间对锻件的性能有重要的影响,锻件水冷时间太短,锻件性能无法满足要求;水冷时间太长,又易导致锻件开裂。为了确定最佳的水冷时间,利用deform软件模拟吊钩锻件水冷过程中锻件各部位应力和温度的变化。图4为模拟得到的吊钩锻件水冷15 min后温度和应力的分布,P1和P2为锻件的取样位置处。模拟结果表明,锻件水冷15 min后,取样位置处温度降低到600 ℃左右,已经基本避开了珠光体转变区域,后期降温速度变慢也基本不会发生珠光体转变;同时锻件钩爪处的有效应力达到了1400 MPa,基本上达到了该锻件的屈服强度。为了保证锻件不开裂,确定锻件水冷时间为15 min[5]。

图4 吊钩锻件水冷15 min后温度和应力的分布

3 试验结果

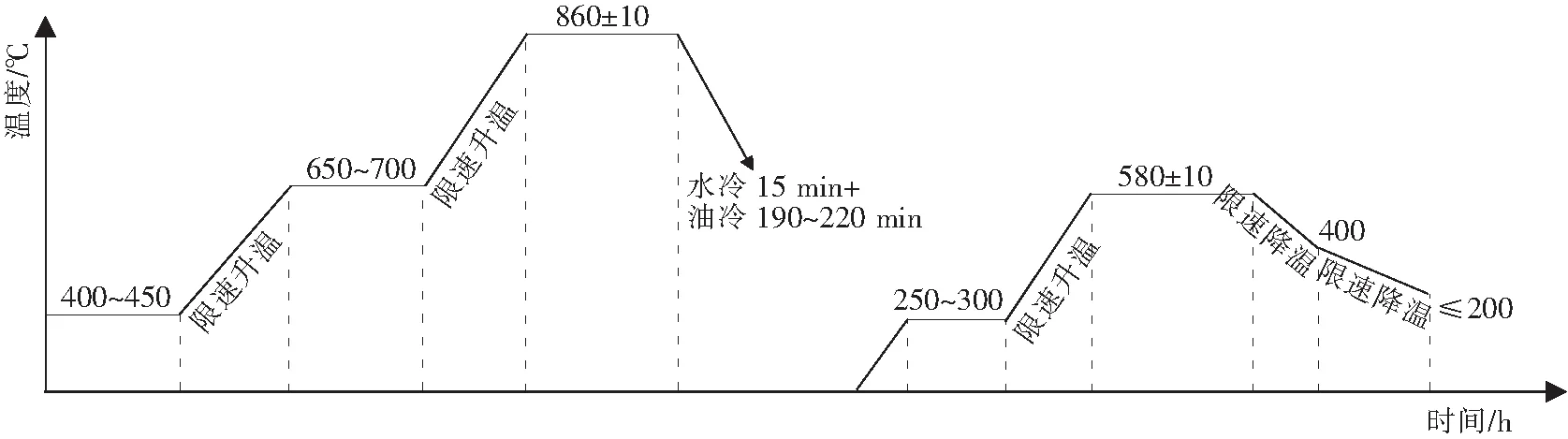

根据模拟计算结果最终制定的热处理工艺如图5所示[6],吊钩锻件热处理后的机械性能见表4。由表4可知,锻件的屈服强度和-30 ℃冲击功均满足性能要求,机械性能较好。

表4 吊钩锻件机械性能检测结果

图5 吊钩锻件的热处理工艺

4 结论

根据热处理试验和软件模拟计算结果,确定了吊钩锻件的冷却方式和冷却时间,制定了最佳的热处理工艺。最佳淬火冷却方式为:水冷15 min后油冷190~200 min。此时锻件的强度和-30 ℃冲击功均满足设计要求。经实际生产,最终获得了机械性能良好的大型船用吊钩锻件。