道岔钢轨顶弯加热温度及装置研究

杨 含,程 亮,赵红威,兰超锋

(中铁宝桥集团有限公司,陕西 宝鸡 721006)

铁路道岔是把轨道分支为两条或两条以上的轨道,使机车车辆由一条线路转往另一条线路的基本设备,如图1所示。道岔在生产制造过程中,因部分钢轨件设计要求[1],需进行一定的弯折,其中弯折角度较大的轨件,就涉及到弯折点处的加热方式和加热温度。本文研究钢轨在不同加热温度下的性能,确定合理的加热范围和加热方式。

图1 小号码道岔中弯折的翼轨

1 现状分析

标准TB/T 412—2020《标准轨距铁路道岔》中,对于顶弯规定:“钢轨不应加热顶弯。特殊情况下,可局部加热顶弯,加热的温度不应大于500 ℃。”目前,道岔生产厂家主要采用氧气乙炔火焰加热方式,对钢轨弯折点两侧各150 mm范围内预热,温度控制在400 ℃以内,如图2所示。预热时前后上下移动火焰,尽量使钢轨均匀受热,避免长时间对局部加热,并以手持式测温仪对加热区温度进行监测。由于人工操作的不确定性以及火焰加热的特点,很难保证加热区受热均匀,钢轨里外温差也较大。钢轨顶弯过程中,对于弯折角度较大的,弯折点外侧容易开裂,带来较大的经济损失,也严重影响了生产进度。图3为顶弯时钢轨开裂。

图2 氧气乙炔火焰加热钢轨

图3 翼轨顶弯开裂

针对上述问题,提高钢轨加热温度,并对弯折点处钢轨表面质量(主要是打磨棱角、改善粗糙度)进行严格控制,但均未能有效解决钢轨顶弯开裂的情况。因此,探究合理的钢轨顶弯加热温度,开发高效的加热方式或装置,成为解决该问题的方向。

2 前期试验

2.1 试验材料和方法

为研究加热温度对钢轨性能的影响,本试验选择了常用的50 kg/m基本轨(材质U71MnH)为研究对象。锯切成6根长度160 mm的试件,编号为1#~6#,其中1#试件不加热,其余试件在可控式陶瓷电阻炉进行不同温度加热,加热参数见表1。

表1 50 kg/m钢轨试件加热参数

参照标准TB/T 2344.1—2020《钢轨 第一部分:43 kg/m~75 kg/m钢轨》对6个试件进行取样。采用WDW-300C 液压拉伸试验机进行室温下的强度测试,强度测试样品为10 mm圆形截面拉伸试样;采用3001XLMIMP全自动布氏硬度计和HR-150DT洛氏硬度计分别对加热后的钢轨顶面中心线硬度和断面硬度进行测试;金相样品经4%的硝酸酒精溶液侵蚀,采用Observer.D1m显微镜进行金相组织观察。

2.2 试验结果与分析

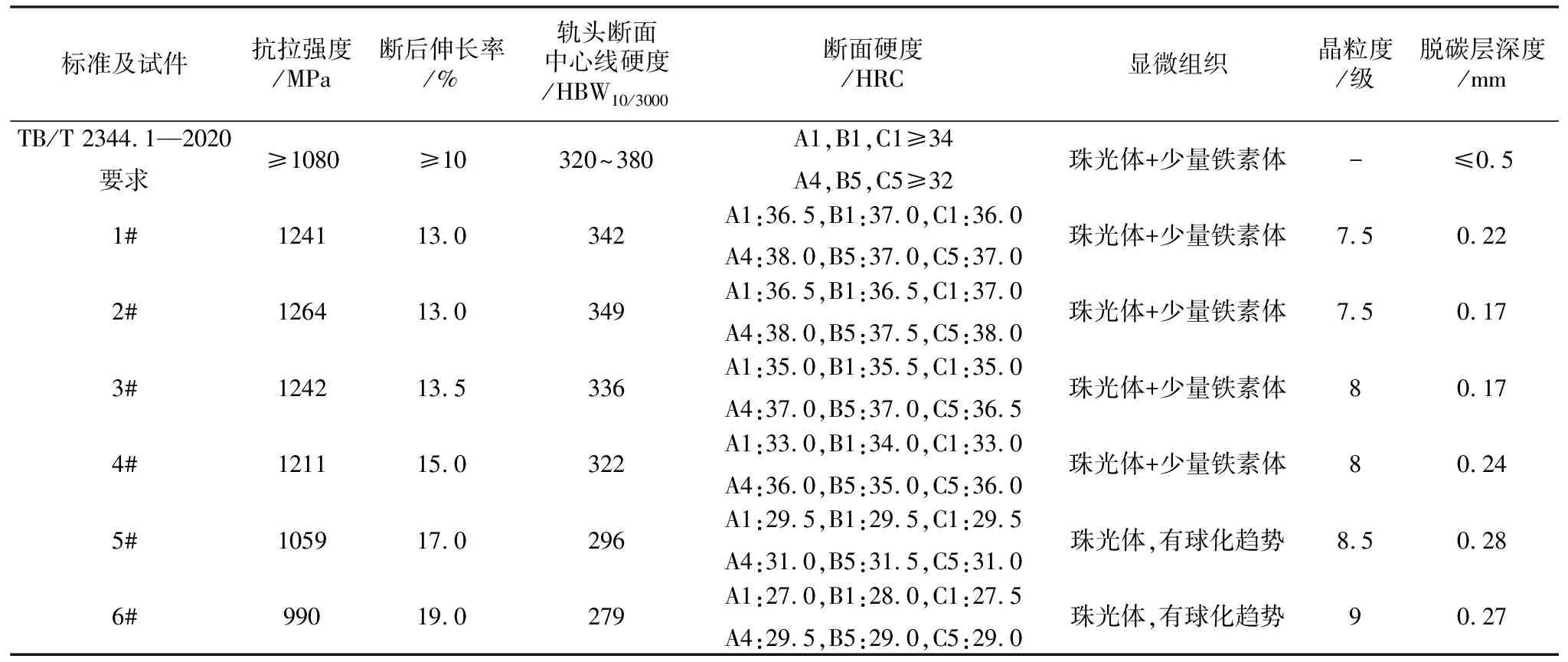

表2为钢轨经不同温度加热后的性能检测结果。由表2可知,钢轨在加热至450 ℃冷却后,表面硬度、断面硬度和抗拉强度均较原材料略有降低。加热温度500 ℃冷却后,各项性能指标下降明显,但是基本上满足标准要求。加热温度550 ℃以上,除断裂伸长率以外,其余指标均不能满足标准要求。

表2 钢轨不同温度加热后的各项性能

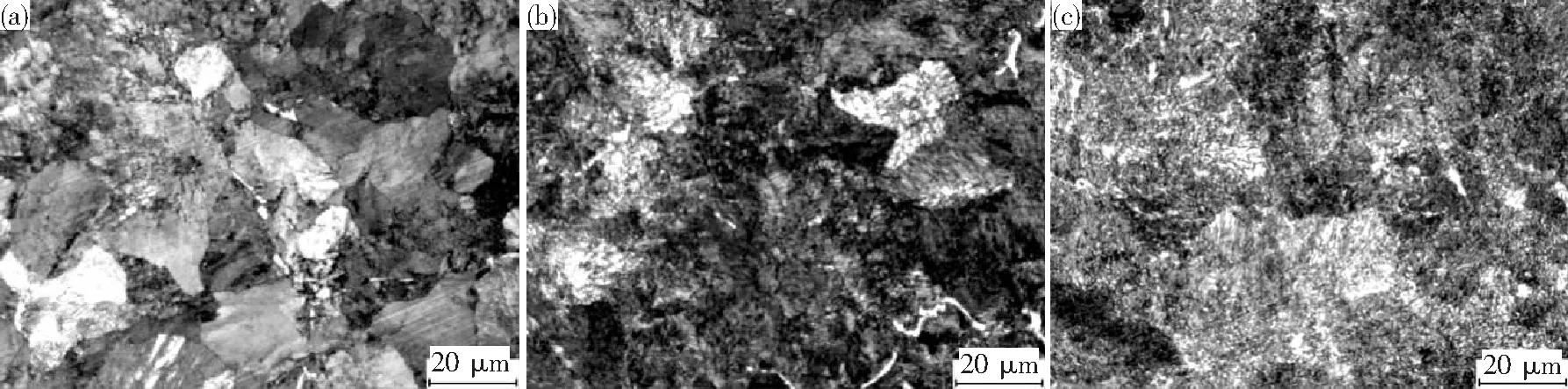

图4为钢轨经不同加热温度后的金相组织。由图4可知,原材料的组织为索氏体+少量粗片状珠光体;加热温度为500 ℃,珠光体片层间距变大;加热温度为600 ℃,显微组织基本以粗片状珠光体为主,并且个别珠光体有破断、球化的趋势。这也是导致其强度和硬度下降的主要原因[2-3]。

(a)不加热;(b)500 ℃;(c)600 ℃

该试验结果与标准中要求钢轨加热温度不超过500 ℃吻合,考虑到顶弯时的不同轨型和弯折角度以及节能要求,现场加热温度合理范围为300~450 ℃。

3 加热装置开发

3.1 加热方式选择

目前,常见的工件加热方式主要有气体加热、电阻丝加热和感应加热[4]。从钢轨的结构、加热的深度以及现场使用便捷性、安全性、经济性等方面考虑,选择了电阻丝加热方式,并制定以下设计思路:1)钢轨件加热时,要保证温度的均匀性和温度控制的精确性;2)装置要体积小、重量轻,一个人即可操作,方便现场作业;3)能源消耗减少,并消除气体使用的安全隐患;4)可满足不同钢轨件的弯折加热。

3.2 加热装置设计

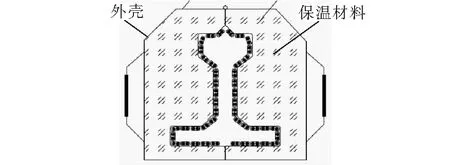

通过查阅资料、厂家咨询,结合钢轨加热的特点,设计了钢轨顶弯预热装置,如图5所示。图6为加热箱示意图。

图5 钢轨顶弯预热装置示意图

图6 加热箱示意图

预热装置主要由温控箱、加热箱和测温仪组成。温控箱可引出三组加热箱,三组温度单独由可报警的温度控制器控制,每组加热箱功率为10~15 kW。

加热箱由两个仿钢轨形状的半箱组成,通过连接件实现转动,以装卡钢轨。从内到外分别由合金丝缆、氧化铝陶瓷绝缘件、保温材料和金属外壳组成,加热箱顶部设置一红外测温仪,实时监控加热温度。钢轨顶弯前,在弯折点两侧共360 mm长度范围内,对整个断面采用加热箱加热至300~450 ℃,当到达设置温度后,温控箱开始保温,并发出提示音。

3.3 装置的制作及试用

通过委托某热处理设备厂家,制作了一套加热装置,如图7所示。该装置测温采用了接触式热电偶,其余功能均达到设计要求。

(a)控制箱;(b)加热箱

选择一根60 kg/m(材质U75VH)钢轨,进行加热试验。钢轨和加热箱从室温开始加热,钢轨轨头温度达到400 ℃时,用时约20 min。随后将钢轨放置于自然状态下冷却,用手持式红外测温仪测量相同部位,冷却10 min后温度下降约80 ℃。升温与降温曲线如图8所示。从降温速率推断,钢轨加热后里外温差较小,可长时间维持较高温度。通常,升高温度会降低金属材料的屈服强度[5],这对于钢轨顶弯是有益的。

图8 (a)钢轨加热升温曲线和(b)自然冷却曲线

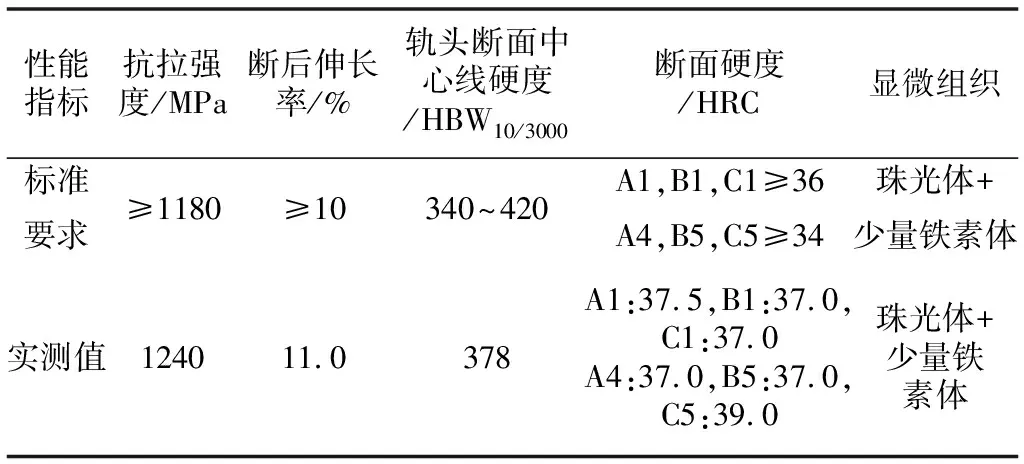

钢轨经该装置加热400 ℃后进行力学性能检测,结果见表3。由表3可知,钢轨力学性能均完全满足标准要求,并未产生不良影响。

表3 400 ℃加热后钢轨的力学性能

为验证该装置对钢轨加热顶弯后的质量,各选取2根60 kg/m(材质U75VH)和60TY1(材质U71MnG)钢轨,经400 ℃加热后进行顶弯试验,顶弯支距300 mm。两种轨型的弯折距离分别达到155/600 mm和60/600 mm,顶弯过程轻松实现。目测均无缺陷,后经磁粉和超声波探伤(弯折点两侧各150 mm全断面)检测无缺陷。

综上所述,该装置达到设计要求,且加热效果较好,单根钢轨顶弯效率提升。并且通过增加加热箱的数量,将加热效率提升2~3倍。一根钢轨加热时长约10~15 min,用电量约2.5°,费用不到2.0元。比起工业气体,费用大减,并且消除了气体使用、存储过程中的安全隐患。

该装置已在生产现场应用半年以上,效果良好。经统计分析,因加热原因造成的顶弯开裂比例,由上一年同期的63%,降至目前的10%以下,质量可控性提升明显。

4 结论

1)钢轨顶弯加热温度区间为300~450 ℃;

2)采用合金丝缆、氧化铝陶瓷绝缘件、保温材料和金属外壳组成的加热箱,代替之前的火焰加热方式,可有效提升钢轨顶弯效率和质量,降低了断轨带来的经济损失和时间成本,也在一定程度上降低了生产成本,消除了可燃气体使用、存储中的安全隐患;

3)该顶弯加热装置在行业内有一定推广价值。