有砟线路道岔运输及铺换一体化施工技术与方法

张忠健

(中国铁建高新装备股份有限公司,云南 昆明 650200)

0 引言

道岔是铁路线路上的重要设备,同时是轨道结构最薄弱的部分,也是制约列车运行速度的关键因素。据统计,目前国内18个铁路局线路道岔总数量已达到约169412组。道岔集中修周期一般为5年,每年都有大量的道岔需要更换。道岔的铺换质量,直接影响列车通过时的安全性和舒适性。而目前国内道岔铺换机械化程度不高,影响道岔铺换质量及效率。急需一套机械化施工设备和施工方法,更加高效、高质量的完成道岔的铺换工作,以适应我国铁路高速发展的需求。

1 有砟线路道岔铺换施工技术现状

目前国内有砟线路道岔铺换主要采取的方式为:道岔以钢轨、轨枕、扣件、转辙机等散件的形式,运输到铺换点附近,并在线路旁边合适的平台上,将道岔进行整体组装(预铺),预铺完成后,在线路封锁点内,采用人工加小型机具的形式进行新道岔的铺设。在铺设新道岔前,旧道岔以散件的形式拆除。此种铺换方式在国内运用成熟,设备资产投入小,且小型设备现场施工灵活、搬运方便,但存在如下不足:

(1)散件运输道岔,零部件多,装运工作量大。道岔铺换前,需将道岔散件运输到铺换点附近进行预铺。一方面,轨道车进行道岔散件运输时,先装卸底枕、底轨,再装卸预铺岔枕,最后装卸钢轨、岔心。运输一组道岔散件需在同一地点装卸3至4次,且必须在封锁点内完成。目前铁路线路运营繁忙,每周只有周一至周四安排封锁点时间,且上行线、下行线分开进行封锁施工,道岔散件装卸时存在封锁时间不够用的问题,这也是制约道岔预铺快速高效完成的主要因素。有时需要连夜进行道岔预铺,夜间施工预铺质量难免受到影响。另一方面,道岔散件运输倒运次数多,部分车站不办理货运,必须用轨道车在其他可办理货运的车站进行二次倒装,再由轨道车运往更换站进行卸料,费工费时。加之岔枕长短不一致,装卸岔枕困难,且道岔散件在运输过程中采取分开运输的模式,道岔散件自重较大,在运输过程中难免受到外力引起不可逆的形位变形。

(2)铺换现场组装道岔时,因场地、工装等受限,组装的道岔形位尺寸难以达到设计标准,影响道岔的组装质量和组装效率,进而影响道岔使用寿命。

(3)人工+小型机具的铺换方式,具有工人劳动强度大、安全可控性差、效率低等缺点,且铺换过程中道岔几何尺寸不易保证,影响道岔铺换精度,降低道岔使用寿命。

旧道岔以散件形式拆除,回收困难。拆除旧道岔时,先要将道岔接头拆开,拆除扣件后将钢轨移除,最后采用工程机械将轨枕取出,完成旧道岔的拆除工作。旧道岔以散件的形式堆放在线路旁边,回收困难,无法满足目前铁路养护施工“工完料清”的要求,且旧道岔以散件的形式拆除后,无法再回收利用,造成了资源的浪费。

预铺场地受限。随着铁路的发展,铺换点附近已经很难提供合适的场地进行道岔预铺。以某型号12号单开道岔为例,该道岔长约38米,宽4.3米,重量达45吨,对该道岔现场进行预铺需要较大的预铺场地及起吊设备。

2 道岔整体运输及换铺机械化设备和劳动组织

针对当前道岔铺换施工技术的现状,有必要对现有设备及施工方法加以改进,采用更先进的道岔运输车将组装好的道岔从工厂直接运输到铺换现场,再由道岔铺换车进行整体换铺。

2.1 设备编组

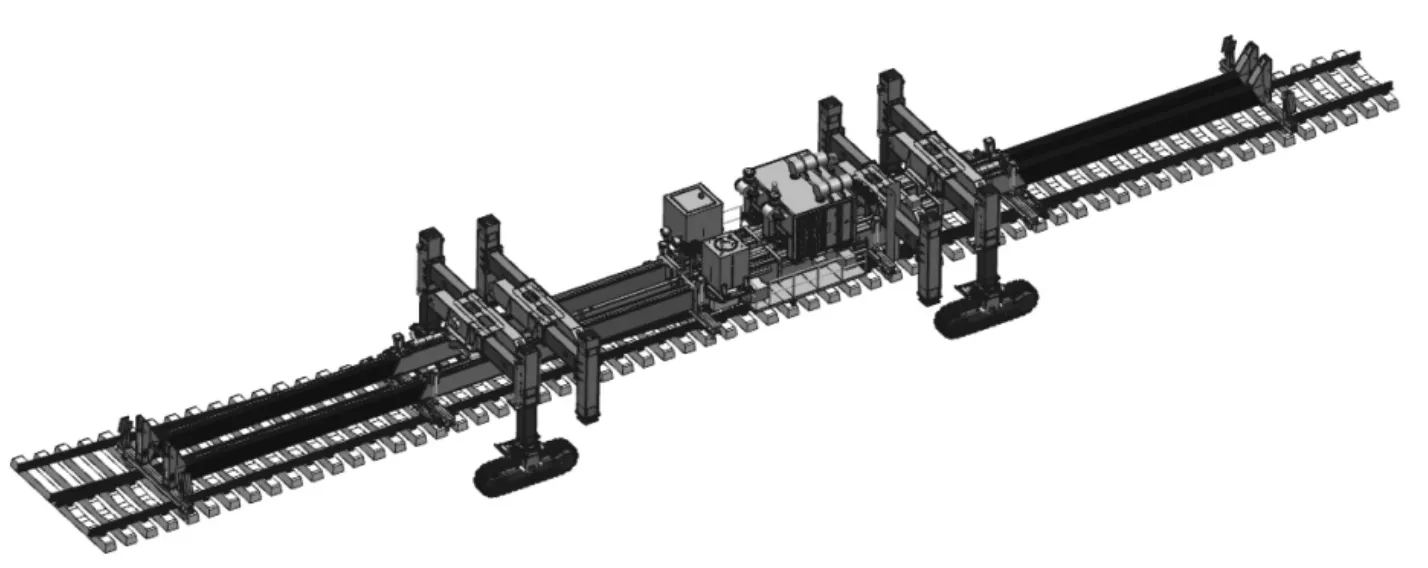

成组道岔尺寸大、重量重,需将道岔倾斜放置,才能满足运输过程中的限界要求。如图1所示的道岔运输车,其装载平台具有翻转功能,道岔水平装车后可进行翻转,使道岔倾斜,满足铁路运输限界要求。可采用不同数量的道岔运输车,配合不同型号道岔的分段方案进行编组,满足成组道岔的运输作业需求。

图1 道岔运输车

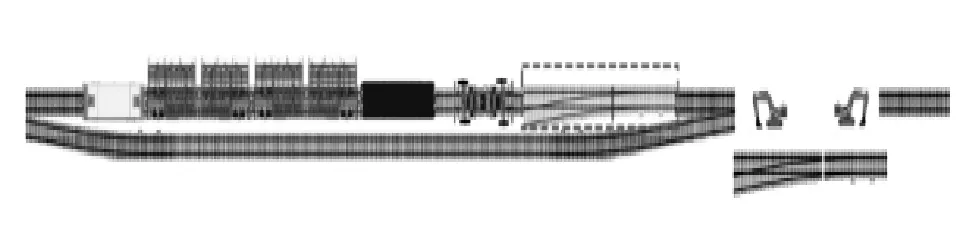

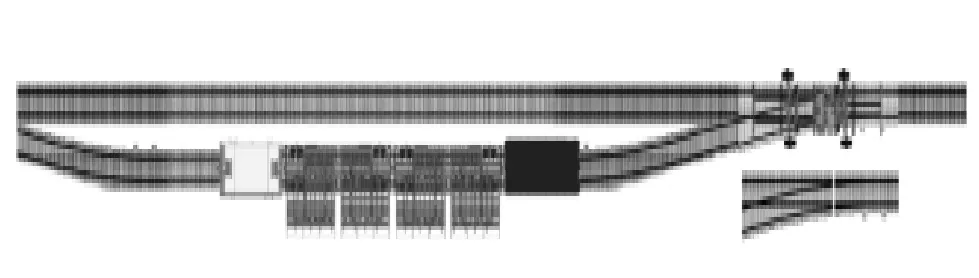

铺换现场条件复杂,整组道岔尺寸及重量较大。道岔铺换车起重能力大,具有辅助支腿和履带走行系统,整机机动性和通过性较强。能够在复杂的站场环境下,对整组道岔进行短距离吊运、拆卸和铺设,还可以配合道岔运输车进行道岔的装卸作业。道岔铺换车如图2所示,作业时,需要用平板车运输到施工现场。整车具有伸缩功能,可适应不同型号道岔的铺换作业。

图2 道岔铺换车

以某12号单开道岔为例,根据道岔的型号及结构,将道岔分为2段。道岔的运输及铺换一体化施工设备编组为1节牵引车、2节道岔运输车、1节标准平板车、1辆道岔铺换车。

2.2 施工技术与方法

12号单开道岔可分为2段,采用2节道岔运输车分段运输到铺换点,道岔铺换车从运输车上分别卸下2段道岔后进行中部接头对位焊接;道岔铺换车可整体拆除旧道岔,然后采用工程机械处理道床;道岔铺换车对焊接好的整体道岔进行铺换,整个铺换过程需要约240min的线路封锁时间。主要施工步骤如下:

(1)线路封锁后,牵引车牵引道岔运输车、道岔铺换车进入施工现场,道岔铺换车直接停到需要铺换的旧道岔位置处,如图3所示。

图3 车组入场

(2)道岔铺换车从平板车上下车,人工拆除道岔连接接头后,道岔铺换车整体拆除旧道岔,如图4所示。

图4 旧道岔拆除

(3)旧道岔放在线路一侧,并进行切割分段。道岔铺换车从运输车上卸下新道岔,并对位焊接,工程机械同时处理道床,如图5所示。

图5 新道岔卸车及道床处理

(4)道岔铺换车整体吊运、铺设新道岔,铺设到位后,进行前后接头连接,如图6所示。

图6 新道岔铺设

(5)道岔铺换车将旧道岔分段装运到道岔运输车上,并进行道岔区域补砟、捣固、稳定等作业,如图7所示。

图7 旧道岔装运及道床处理

(6)道岔铺换车自行装运到平板车上,并进行道岔整修、检查确认、电务设备试验等,最后销记开通线路,车组驶离作业现场,如图8所示。

图8 车组离场

3 施工效果

与散件运输、人工+小型机具的铺换方式比较,采用道岔运输车和道岔铺换车一体化运输及铺换的施工方式,道岔在工厂整体组装再运输到现场,组装质量好、精度高,不需要铺换现场额外的预铺场地,解决了成组道岔的长距离运输问题。道岔铺换车可整体(或分段)铺换道岔,真正实现了整组道岔的机械化施工,减少人员劳动强度,提高了道岔铺换效率及铺换精度,有效提升了道岔的使用寿命。现场施工组织有序,安全可控性高。且旧道岔可以分段拆除后,回收再利用,产生了一定的经济效益。

4 结语

在道岔运输车及道岔铺换车设备的基础上,采用道岔运输及铺换一体化施工工法对既有线路道岔进行铺换作业,合理规划施工流程,可真正实现道岔铺换的机械化水平,最大限度的确保道岔铺设的精度和质量。本施工工法主要采用线路封锁点内分段运输、焊接后整体铺设的施工工法。实际施工可根据站场条件、封锁时间和施工要求等因素,结合道岔运输车及道岔铺换车的功能及特点,合理进行设备的编组和施工流程的规划,可更好的满足不同站场、不同型号和不同数量道岔的铺换要求。如采用“分段运输、焊接后整体铺换”或“分段运输,铺换后再焊接”的铺换方式。还可根据站场条件,不占用线路封锁点时间,道岔分段运输并放置在站线上焊接后,再在线路封锁点内进行整体铺设等。