大采高液压支架的安全可靠性分析

史 姣,李 晓

(1.山西科技学院,山西 晋城 048000; 2.浙江海利普电子科技有限公司,浙江 嘉兴 310007)

在工程机械中,结构的安全可靠性是由强度、刚度和稳定性决定的,但对具体构件往往侧重点有所不同,因此研究构件在外力作用下表现出的变形和破坏等力学性能显得尤为重要[1]。目前,由于工作面的采高和跨度逐步加大、开采的深度逐渐增加、分层次开采等对覆岩层的扰动都会增加工作面的压力,而液压支架作为煤炭行业中的矿井支护设备,其力学性能的影响占有举足轻重的地位。本文主要针对液压支架在危险工况条件下,顶梁、掩护梁、底座分别所承受的强度、刚度状况作出分析,并进行合理优化[2]。

1 液压支架

液压支架主要工作于地下矿井开采过程,是用来控制采煤工作面矿山压力的机器,其组成部分为顶梁、掩护梁、底座、金属构件和若干液压元件。液压支架的功能主要包括支撑和保护,当支架进行工作时,以高压液体的压力作为支撑力从而控制工作面的顶板,将工作区域与采空区域分开,留有相应的安全工作面空间,确保工作人员的安全以及正常进行各项作业[3]。

2 大采高液压支架的结构

大采高液压支架在工作过程中的受力多为组合变形,且与围岩之间的相互作用情况比较复杂,边界条件设置困难。在采煤过程中,随着采煤机的前行移动,采煤过程中随时会有煤矸石的掉落,支架结构与围岩的相互接触情况也不断改变,导致液压支架不仅承受竖向荷载,还有水平方向的受力,其情况极其不稳定,受力往往比较复杂,仅仅将液压支架的受力简化为平面力系具有局限性。为了确保液压支架可以在矿井下正常工作,必须对不同工况条件下液压支架的力学结构及特性进行理论分析[4]。

本文选取的ZY12000/28/64D型液压支架(见图1)为两柱掩护式液压支架,以单排立柱为主要支撑部件并带有掩护梁,整体质量较轻,结构简单,安装、操作均比较方便,稳定性强,工作最大高度为6400 mm,最小高度为2800 mm,支架的行程为3600 mm,适合顶板不稳定的工作面。分析其结构可以得出:顶梁直接与顶板相接触,是承受顶板岩石载荷的支架部件,其柱窝与立柱相连接;掩护梁是阻挡采空区冒落矸石不涌入工作面空间,并承受冒落矸石的载荷,以承受顶板水平推力的部件,通过平衡千斤顶与顶梁相连接;底座直接与地板相接触,传递顶板压力到底板并承受顶板压力的支架部件;立柱是支撑在顶梁和底座之间或间接承受顶板载荷的油缸压力,是支架的主要动力执行元件,可以独立运动;千斤顶是除了立柱之外的各种油缸,主要任务是完成推移刮板输送机、移设支架、调整支架及保护动作。支架在运动过程中速度较快,工作面之间的来回切换也比较方便。

图1 大采高液压支架结构示意图

3 建立液压支架模型

3.1 简化液压支架

在研究力学问题时,首先应该对结构或构件进行简化处理。由于实际工作过程中液压支架多为整体焊接构件,其结构比较复杂,组成的零件较多,在建立液压支架模型前需要进行部分科学、合理的简化处理,这样不仅可以保证计算的精度,而且可以减少建模所用时间,降低建模成本。

支架建立模型的简化规定包括:

(1)在建立模型的过程中,对液压支架的主要承载结构进行保留处理,包括顶梁、掩护梁、底座、立柱以及支架连杆,放弃挡销座、吊环等对液压支架的受力分析作用不大的零件;

(2)分析液压支架在升架、卸载降架、移架和推溜移架输送机等过程的工作流程,平衡千斤顶上下腔的油液压力如果保持在安全阀的设置数值范围之内时,其上下腔通过双向锁闭锁,平衡千斤顶将会被动受力,此时可以将平衡千斤顶简化为实体杆件,液压支架在不同高度进行工作时,其伸缩长度为一定值,不可改变;

(3)立柱在有限元分析过程为了方便加载,可以将其简化为仅建立立柱的顶端、末端分别与柱窝相互配合的部分,此时立柱受到顶梁、底座的压力可以简化为施加在立柱的横截面上;

(4)保留工作过程中受力影响比较大的支架危险区域的部分细节结构,忽略某些工艺构造、对受力分析影响不大的小孔及小尺寸结构;

(5)对于液压支架重要承受载荷的部件尺寸不应改变,各个金属结构之间的位置及其轴心的位置应与原有数据相同;

(6)液压支架在使用过程中,焊缝处会发生开裂,若采用合格的焊接工艺[5],则焊缝处的强度通常是比母材的强度大,因此在建造模型的过程中可以忽略焊缝影响,把结构看做一个整体进行建模。

3.2 建立液压支架三维模型

本论文采用Pro/E软件进行建模导入ANSYS中,Pro/E的操作过程简单,适合设计者采用模块化方式根据需要进行参数化设计选择,并按照自身要求分别进行草图绘制、零件制作、装配设计、钣金设计、加工处理等。基于Pro/E的特征方式,能够将设计至生产全过程集成到一起,实现工程设计、进行直观装配管理且易于使用。通过分析各个结构的特征,确定创建顺序和特征类型,确定参考平面,进行绘制、保存和尺寸标注,完成零部件的图形绘制,然后通过销钉连接方式进行装配,得到液压支架的三维模型如图2所示。通过设置参数,液压支架的模型可实现升降过程的运动和任意一点的运动轨迹。

图2 液压支架三维模型

4 液压支架有限元分析

有限元分析是用较简单的问题代替复杂问题后再求解。将Pro/E软件中的三维模型导入ANSYS中,通过设置参数,避免数据丢失。由于液压支架在不同工况的有限元分析过程中支架高度有所调整,在导入过程中还需完成高度设置,支架高度设置原则为最低高度加300 mm,即为2800 mm+300 mm=3100 mm。然后进行材料属性设置,ZY12000/28/64D型两柱掩护式液压支架各金属结构构件的材料设置为低合金高强度钢Q550和Q460,其屈服强度分别为550和460 MPa,弹性模量为2.1×105MPa,泊松比为0.2。根据材料属性定义单元属性和网格尺寸,最后进行接触和边界条件的处理,将垫块对液压支架的外力作为边界条件,外载荷则为两根立柱对顶梁和底座的作用力,根据《液压支架通用技术条件》可以得到有限元实验的加载压力为1.2倍的额定工作压力,即为1.2×6000 kN=7200 kN。最后对求解参数进行设置,设定打开自动时间步长,平衡迭代次数等,最终得到强度、刚度云图。

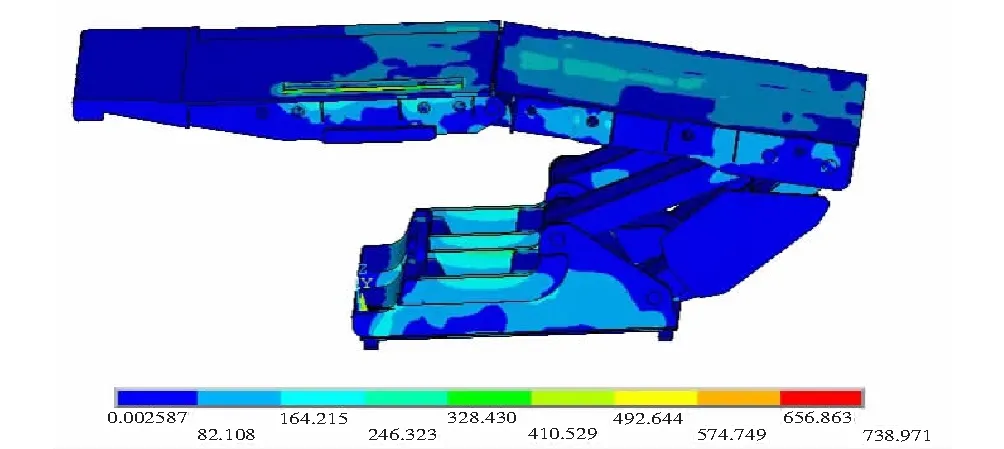

当顶梁受到偏心载荷,同时底座两端受到载荷作用时,液压支架整体的应力分布情况见图3。

图3 液压支架整体应力云图

由图3可知,不同部位的应力分布不均匀,整体液压支架最大应力与最小应力相差约753 MPa,最小应力为0.002587 MPa,几乎接近于零,最大应力为753.658 MPa,液压支架整体结构也发生了较为明显的应力集中现象。由图3中不能清楚看到支架各个构件之间的受力特点及应力分布,因此需要分析顶梁、掩护梁、连杆和底座的应力云图。

当顶梁受到偏心荷载,同时底座两端受到载荷作用时,顶梁、掩护梁、连杆、底座的应力云图分布见图4~图7。

图4 液压支架顶梁应力云图

图5 液压支架掩护梁应力云图

图6 液压支架连杆应力云图

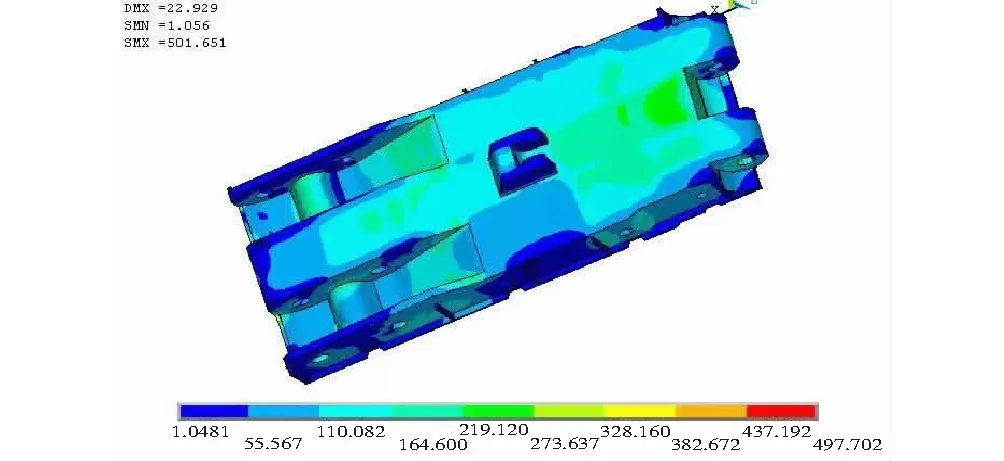

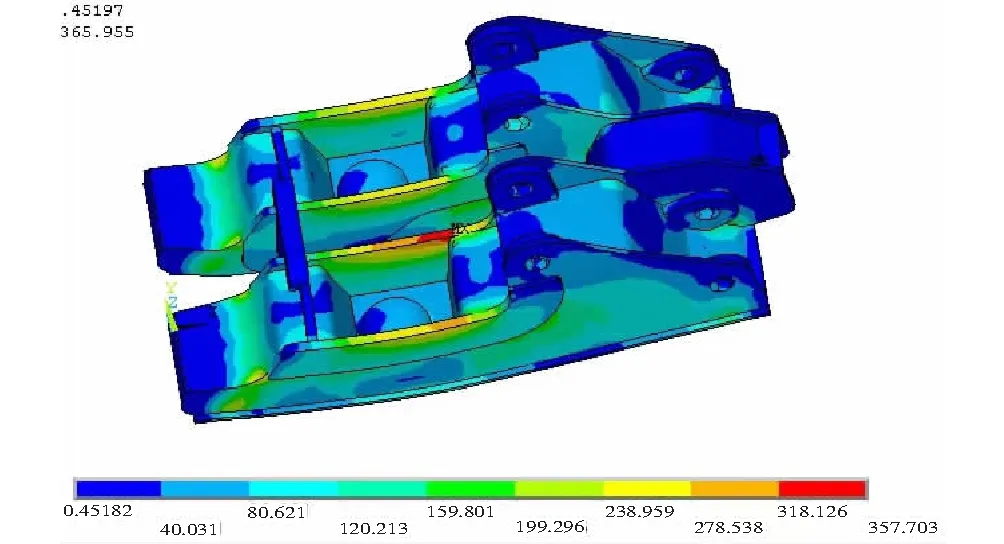

图7 液压支架底座应力云图

由图4可知,顶梁前端所受应力为0.002587 MPa,接近于零,箱体内部筋板受力也比较小,后端所受应力比较大,最大为738.971 MPa,顶梁与垫块相接触的部位附近应力比较大,产生应力集中现象。结构件由塑性材料制作而成时,在静载荷作用下应力集中不会产生特别明显的作用;但在工作过程中会承受动载荷,可能会损坏部件,其余地方应力数值相对较小。此外在顶梁的受力过程中,随着时间的延长,很容易出现疲劳失效的现象,严重的会造成顶梁开裂,最终会对支架的支撑产生影响。

由图5可知,掩护梁箱体内部的横筋受力不大,结构不会被损坏,最小应力为1.0481 MPa,后端的横筋板与中间主筋垂直相交的地方应力局部增高导致应力最大,产生应力集中现象,主筋以及大部分盖板上的应力也比较大,最大应力可达到497.702 MPa,超过材料的屈服强度,在长期工作过程中,容易造成金属的疲劳,导致断裂。

由图6可知,连杆处的应力基本也是对称分布,连杆与掩护梁相交的销孔处应力最大,最大应力为227.832 MPa,最小应力为0.1917 MP。

由图7可知,底座应力没有明显的规律性,前端盖板和四根主筋处应力较大,箱体内腔的横筋板、底板、后端盖板和底座柱窝处应力较小,主筋上端靠近柱窝处、底座箱体与垫块相接触的部位的应力较大,主要由垫块与横梁之间的固定约束引起,第二根主筋上的应力最大为357.703 MPa,长时间工作会产生疲劳失效现象,对其支撑性能会造成影响。

分析液压支架的位移分布状况可知,在顶梁受到偏心荷载,同时底座两端受到载荷作用时,支架的位移最小值为0,最大值为33.889 mm,液压支架整体结构发生了变形,顶梁结构的位移变化量最大,其次为掩护梁,底座的位移变化量比较小。顶梁的最大位移发生在远离垫块位置,掩护梁的最大位移出现在掩护梁的右前端位置,连杆的最大位移出现在右前连杆与掩护梁相连接的销孔处附近,底座的最大位移出现在底座柱窝的位置,液压支架整体的最大变形发生在顶梁的中部区域,没有出现结构失效现象。

综上所述,液压支架的顶梁出现的最大应力值是液压支架结构件中最大的,主要是因为顶梁是直接承受载荷的部件。顶梁与掩护梁之间的销轴也会承受较大的载荷,有必要定期检查和更新。掩护梁在销孔和钢板中间连接处应力值均较大,需要注意其形变。前后连杆应力值基本上不大,稍大的区域在连杆的销孔处,为了防止连杆发生屈服现象,可以选择增加连杆销孔处的钢板厚度。长时间的作业,顶梁、掩护梁、底座的应力集中现象加重,影响支架的整体性能和结构安全可靠性,因此必须对主要构件结构进行优化改造设计,确保在实际工况过程中,顶梁、掩护梁、底座受到的最大应力不大于材料的屈服强度。通过对液压支架结构进行分析,可以选择屈服强度更高的材料,同时将产生应力集中严重的部,对其筋板由20 mm增加为30 mm,然后重新建模,分析液压支架的顶梁、掩护梁、底座有限元情况,应力集中得到有效的改善。

5 结语

采用Pro/E与ANSYS软件的联合建模设置材料的属性,划分网格,施加载荷及边界条件等,分析其强度、位移云图,可以得到液压支架的顶梁、掩护梁、底座结构满足使用要求,但是各个构件受到的应力不均匀,容易出现应力集中。由于液压支架可能会受到动载荷的影响,因此应该改进结构,通过增加应力集中严重部位的筋板厚度,然后重新建模,发现应力集中得到有效的改善。改造后的最大应力不超过材质的屈服强度极限,受到的应力也更加均匀,提高了液压支架的结构安全可靠性。