不同规格弧形砧对圆柱体拔长影响的研究

陈 飞 刘 丹 韩 露 侯丁伟 赵 阳

(太原科技大学材料科学与工程学院,山西030024)

不同规格弧形砧对圆柱体拔长影响的研究

陈 飞 刘 丹 韩 露 侯丁伟 赵 阳

(太原科技大学材料科学与工程学院,山西030024)

使用有限元方法模拟了三种规格的弧形砧的拔长过程,同时对不同变形条件下工件的等效应变、动态再结晶体积分数、晶粒尺寸大小以及模具载荷状况进行了比较。结果表明,弧面半径接近工件半径的弧形砧能够有效增大工件整体等效应变,增加动态再结晶体积分数,起到细化晶粒的效果,但该型砧拔长所受载荷较大。

弧形砧;拔长;有限元方法

拔长是一种使工件横截面积减小、长度增加的自由锻造工序,它广泛应用于轴类锻件的成形过程[1]。而工件的形状尺寸、锻造的工艺参数以及砧子的形状规格对拔长的效果起着决定性作用,其中砧子的形状规格的影响尤为显著[2]。

本文基于DEFORM-3D有限元软件模拟,制定几组方案进行比较,阐述了不同弧面半径的弧形砧[3-4]对圆柱体拔长的影响,分析了工件拔长后的等效应变、动态再结晶体积分数、晶粒变化情况以及模具载荷大小,使我们对不同规格弧形砧的圆柱体拔长工艺有更加深入的了解。

1 材料及工艺参数设定

以316不锈钢为研究对象,选用弧面半径不同的弧形砧分别进行圆柱体拔长,压下量分别选取为5%、10%、15%。

工艺路线:工件进行两次变形,在第一次变形后,将其翻转90°进行第二次变形。

工件:工件材料为316不锈钢,圆柱体尺寸为∅100 mm×80 mm,划分网格数为15 000,初始晶粒尺寸为200 μm,始锻温度为1100℃。

模具:模具材料选用AISI-H-13 machining,温度为300℃,弧形砧的圆心角为120°,弧面半径分别为40 mm、50 mm、60 mm。弧形砧截面如图1所示。

图1 弧形砧截面示意图Figure 1 Schematic drawing of arc anvil section

边界条件:设定上模具运动速度为2 mm/s,下模具静止,剪切摩擦系数设定为0.7。

2 计算结果与分析

为了研究不同半径弧形砧在拔长过程中对工件应变、动态再结晶行为、平均晶粒尺寸以及模具载荷大小的影响,选取自由表面1和中间横截面2作为研究对象,并在截面上取5个点进行分析,所取点、面位置如图2所示。

2.1 不同规格弧形砧对应变的影响

图2 点、面位置Figure 2 Positions of points and planes

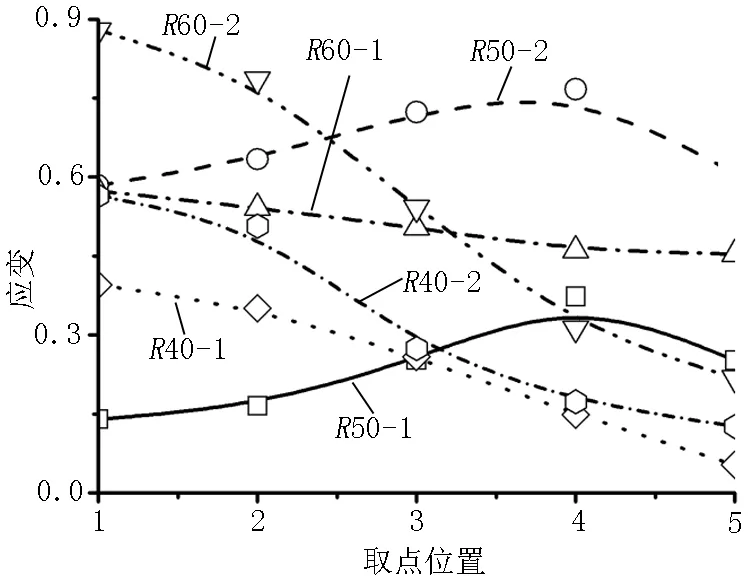

图3 不同取点位置等效应变Figure 3 Equivalent strain at different points

图3所示为压下量是15%、弧面半径分别为40 mm、50 mm、60 mm的弧形砧拔长后工件截面1、截面2对应点等效应变变化示意图。可以看出,截面2上各点比截面1上对应点应变量大,经弧面半径为40 mm和60 mm的弧形砧拔长后的工件从芯部到工件表面应变逐渐减小,而经弧面半径为50 mm的弧形砧拔长后的工件从芯部到工件表面应变先增大后减小。对比三种砧型,在压下量相同的情况下,经过弧面半径为50 mm的弧形砧拔长后的工件截面1、截面2对应点应变相差最大,其它两种砧型相差较小。图3中R40-1、R40-2分别表示弧面半径为40 mm的弧形砧拔长后工件的截面1、截面2,其他类似。

图4表示不同型砧拔长后整个工件平均等效应变随着变形量的变化。可以看出,随着变形量的增大,工件的平均应变逐渐增大。在变形量相同的情况下,弧面半径为50 mm弧形砧的平均等效应变最大。这是因为该型砧与工件形状最为接近,有效接触面积大,故受力面积大导致平均等效应变大。

2.2 不同规格弧形砧对动态再结晶的影响

图5表示压下量为15%、弧面半径分别为40 mm、50 mm、60 mm的弧形砧拔长后工件截面1、截面2对应点动态再结晶体积分数变化示意图。由图可见,截面2上各点比截面1上对应点的体积分数大,这说明工件中部比表面更容易发生动态再结晶。此外,经弧面半径为40 mm弧形砧拔长后的工件未发生动态再结晶,经弧面半径为50 mm弧形砧拔长后的工件由芯部到表面动态再结晶体积分数先增大后减小,而对于经弧面半径为60 mm弧形砧拔长的工件由芯部到表面动态再结晶体积分数逐渐减小。这一规律与对应点的等效应变变化规律相似,这是因为应变大小是动态再结晶发生的主要因素之一。

图5 不同取点位置动态再结晶体积分数Figure 5 Dynamic recrystallization volume fraction at different points

2.3 不同规格弧形砧对晶粒尺寸的影响

图6表示压下量是15%、弧面半径分别为40 mm、50 mm、60 mm的弧形砧拔长后工件截面1、截面2对应点晶粒尺寸变化示意图。由图可知,截面2上各点比截面1上对应点的晶粒尺寸小,这是因为工件中间部位比表面动态再结晶体积分数大,从而使得晶粒细小。此外,经弧面半径为40 mm弧形砧拔长后的工件各点晶粒尺寸为200 μm,经弧面半径为50 mm弧形砧拔长后的工件由芯部到表面晶粒尺寸先减小后增大,而对于经弧面半径为60 mm弧形砧拔长的工件由芯部到表面晶粒尺寸逐渐增大。这一规律与对应点的动态再结晶体积分数变化规律相似,这是因为锻件晶粒细化的主要原因之一就是动态再结晶。

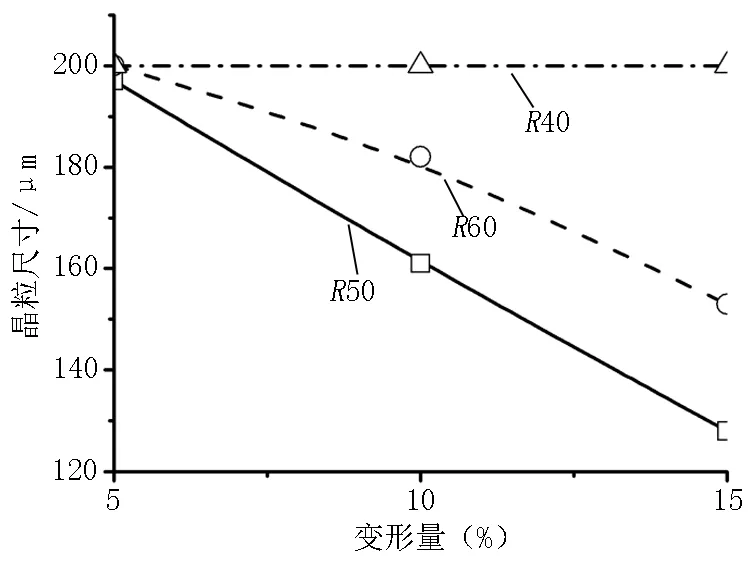

图7所示为不同规格弧形砧拔长后工件整体平均晶粒尺寸随着变形量的变化趋势。由图可知,随着变形量的增大,工件的平均晶粒尺寸逐渐减小。在变形量相同的情况下,弧面半径为50 mm的弧形砧的平均晶粒尺寸最小,弧面半径为60 mm的弧形砧次之,弧面半径为40 mm的弧形砧最大,约为200 μm。可见,弧面半径接近工件半径的弧形砧对工件的晶粒细化效果最好。

2.4 不同变形条件下型砧载荷

图8表示的是不同规格弧形砧拔长过程中型砧最大载荷的变化示意图。从图可知,随着变形量的增大,拔长过程中型砧最大载荷不断增加。在变形量相同的情况下,弧面半径为50 mm的弧形砧所受载荷最大,弧面半径为60 mm的弧形砧次之,弧面半径为40 mm的弧形砧最小。可见,弧面半径为50 mm的弧形砧虽然在增加工件平均应变、细化晶粒方面效果明显,但拔长所需压力却要求较高。

图6 不同取点位置晶粒尺寸Figure 6 Grain size at different points

图7 平均晶粒尺寸变化示意图Figure 7 Schematic diagram of average grain size variation

图8 压力机最大载荷变化示意图Figure 8 Schematic diagram of maximum load variation of the press

3 结论

(1)在相同变形条件下,弧面半径接近工件半径的弧形砧能够有效增加工件平均等效应变。

(2)在相同变形条件下,弧面半径接近工件半径的弧形砧能够增大拔长后工件动态再结晶体积分数,起到细化晶粒的作用。

(3)拔长过程中,弧面半径接近工件半径的弧形砧拔长所受载荷最大,因此该弧形砧拔长所需设备的公称压力最高。

[1] 姚泽坤.锻造工艺学与模具设计[M].西安:西北工业大学出版社,2007.

[2] 陈颖,任运来,聂绍珉.凹面砧方坯拔长研究[J].大型铸锻件,2001(3):22-25.

[3] 谭波.10MN全自动快锻机车轴锻造成形工艺研究及软件开发[D].长沙:中南大学,2014.

[4] 赵玲玲,杜凤山,黄华贵,等.大锻件锻造拔长砧型[J].塑性工程学报,2009,16( 6):28-32.

编辑 杜青泉

Research on the Effect of Different Sizes of Arc Anvils on the Stretching of Cylinder

Chen Fei, Liu Dan, Han Lu, Hou Dingwei, Zhao Yang

The stretching processes of three kinds of arc anvils have been simulated by the finite element method, and the equivalent strain, the dynamic recrystallization volume fraction, grain size and mold loading conditions under different deformation conditions have been compared. The results show that the arc anvil which arc radius is similar to the radius of the workpiece can effectively increase the overall equivalent strain of the workpiece and increase the dynamic recrystallization volume fraction, and refine the grain size, but the anvil suffers larger load during stretching.

arc anvil; stretching; finite element method

2016—10—08

陈飞(1990—),男,硕士,主要研究方向为锻压技术与模具设计。

O242.21

A