不同冷却水流速度下的铸轧辊套温度分析

宋 黎 孙斌煜 乔东洋

(太原科技大学山西省冶金设备设计理论与技术重点实验室,山西030024)

不同冷却水流速度下的铸轧辊套温度分析

宋 黎 孙斌煜 乔东洋

(太原科技大学山西省冶金设备设计理论与技术重点实验室,山西030024)

利用ANSYS有限元软件对铸轧辊套建立二维模型,模拟铸轧辊套在铸轧过程中的温度场分布。通过分析不同冷却水流速度下铸轧辊套温度场分布,揭示在镁合金双辊铸轧过程中不同冷却水流速度对铸轧辊套冷却的影响规律,为工业生产提供重要的参考依据。

辊套;温度场;冷却

双辊薄带铸轧技术(Twin-Roll Casting Process)简称为TRC技术。双辊铸轧技术是冶金及材料领域内的一项前沿技术,它是以两个逆向旋转的轧辊作为结晶器,将熔融状态下的金属液体浇入铸辊和侧封板围成的熔池中,直接铸轧成薄带的新工艺。该工艺是金属凝固和轧制变形的有机统一,即液态金属在结晶凝固的同时承受塑性变形,在很短的时间内完成从液态金属到固态薄带的全部过程,取消了传统的热轧工序[1-3]。在镁合金双辊铸轧的技术中,水量的控制对薄板有重要影响,保持能量传递过程中的热量平衡,研究镁合金的凝固、传热等问题,可以为改善镁合金双辊铸轧技术、为优化铸轧工艺参数、获得高质量的铸坯提供依据[4]。

1 模型及参数

1.1 建立模型

对于铸轧辊套而言,其内部基本的热传导方程式为Fourier导热微分方程。假定铸轧辊套材料为均质且各向同性,并且假定其匀速转动,其速度为30 m/min。在铸轧过程中,铸轧辊套轴向上温度变化不大,可以将模型简化为二维截面模型。取铸轧区对应的圆心角弧度为30°,假定在该区域的热流均匀分布且忽略摩擦及辐射对铸轧辊温度场的影响,则在柱坐标中,铸轧辊套的数学模型[5-7]可描述为:

式中,Tr、TS分别为铸轧区铸轧辊套表面温度和镁合金溶液温度(℃);Tair、Tα分别为空气温度和铸轧辊套自由表面温度(℃);TW、Tτ分别为冷却水温度和铸轧辊套内表面温度(℃);hS为铸轧辊套与镁合金溶液之间的换热系数,此处取8140 W/(m2·K);hair为空气与铸轧辊套之间的对流换热系数,此处取200 W/(m2·K);hW为冷却水与铸轧辊套之间的对流换热系数,单位为W/(m2·K);α为铸轧辊套材料的热扩散率(m2/s);θ为铸轧区所对应的圆心角(rad);ω为铸轧辊套转动的角速度(rad/s)。

对模型进行网格划分,其网格划分图如图1所示。

1.2 模型的基本参数

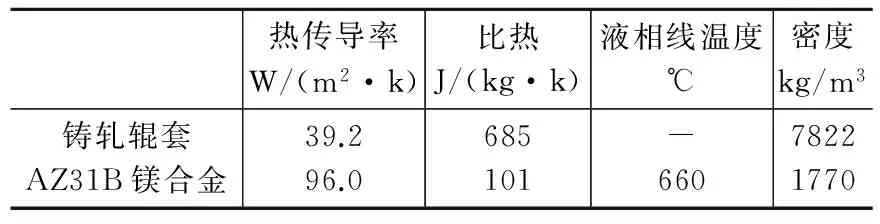

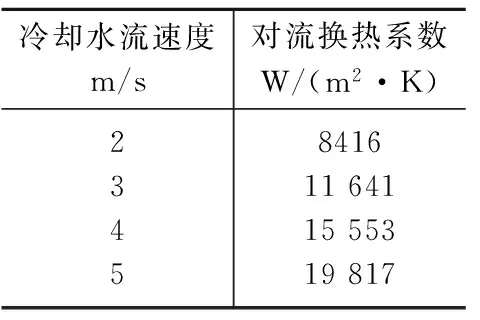

本次模拟AZ31B镁合金的铸轧过程。铸轧辊套的外径为300 mm,内径为275 mm,长度为600 mm。周围环境温度及冷却水温度为25℃,铸轧区镁合金溶液温度为680℃,铸轧速度为30 m/min。铸轧辊套材料选择合金钢32CrMo1V。铸轧辊套内冷却水流速度分别取2 m/s、3 m/s、4 m/s、5 m/s。表1为铸轧辊套和AZ31B镁合金的物性参数。表2为不同冷却水流速度下铸轧辊套与冷却水的对流换热系数[8-13]。

图1 铸轧辊套网格划分图Figure 1 Grid graph of casting roll sleeve

表1 铸轧辊套和AZ31B镁合金的物性参数Table 1 Performance parameters of casting roll sleeve and AZ31B magnesium alloy

表2 不同冷却水流速度下的对流换热系数Table 2 Convective heat transfer coefficient corresponding to the different cooling water velocity

图2 铸轧辊套整体温度分布情况Figure 2 Overall temperature field distribution of casting roll sleeve

(a)冷却水流速度2m/s(b)冷却水流速度3m/s(c)冷却水流速度4m/s(d)冷却水流速度5m/s

图3 不同冷却水流速度下铸轧辊套外表面的温度云图

Figure 3 Temperature field distribution on the outer surface of casting roll sleeve under different cooling water velocity

2 计算结果及参数

当铸轧辊套开始与液态金属相接触,其温度迅速上升。随着冷却水的作用,铸轧辊套温度逐渐降低。图2为冷却水流速度为2 m/s、铸轧辊转动20周时铸轧辊套整体温度分布云图。可以看出,在铸轧过程中当铸轧辊套进入铸轧区时,铸轧辊套外表面温度快速上升到最高点,随着冷却水的作用,其温度逐渐回落到最低点。当铸轧辊套再次接近铸轧区时,其温度又快速上升到最高点。铸轧辊套外表面温度随着铸轧辊套的旋转发生周期性变化。铸轧辊内表面温度由于和冷却水接触,温度基本保持不变。

图3为不同冷却水流速度下铸轧辊外表面的温度分布云图。

可以看出,随着冷却水流速度的增加,铸轧辊套外表面的温度场降低。当冷却水流速度从2 m/s增加到3 m/s时,铸轧辊套外表面最高温度下降了25℃,最低温度下降了8℃,温度场降低明显。但当冷却水流速度从4 m/s增加到5 m/s时,铸轧辊套外表面最高温度只下降了9℃,最低温度只下降了3℃,温度场降低不太明显。这说明增加冷却水流速度是增加铸轧辊套冷却能力的有效方法,但当冷却水流速度增大到一定程度时,这种能力逐渐减弱。

图4为不同冷却水流速度下铸轧辊外表面的温度曲线图。其中纵坐标为铸轧辊的外表面温度,横坐标为铸轧辊套的周长。

可以看出,当冷却水流速度为2 m/s时,铸轧辊套外表面温度从峰值降低到最低点所用的时间比较长。当冷却水流速度增加到5 m/s时,铸轧辊套外表面温度在很短的时间内就从峰值降低到最低点。这说明随着冷却水流速度的增加,铸轧辊套处在高温区域的时间大幅降低,铸轧辊套的平均工作温度降低。

图4 不同冷却水流速度下铸轧辊套外表面的温度曲线Figure 4 Temperature curves for the outer surface of casting roll sleeve under different cooling water velocity

3 结论

(1)铸轧辊套外表面温度随铸轧辊的旋转呈周期性变化。在铸轧区时达到最高点,离开铸轧区,温度逐渐降低,再次进入铸轧区时温度又达到最高点。铸轧辊套内表面温度变化不大。

(2)提高冷却水流速度可以降低铸轧辊套的温度场,但是随着冷却水流速度的增加这种能力逐渐减弱。在工业生产过程中可以考虑增加外冷设备来提高铸轧辊套的冷却能力。

(3)提高冷却水流速度可以减少铸轧辊套处于高温区域的时间,降低铸轧辊套的平均工作温度,延长铸轧辊套的工作寿命。考虑到经济效益的因素,当冷却水流速度达到5 m/s时就可以大幅降低铸轧辊套处在高温区域的时间,从而延长铸轧辊寿命。

[1] 赵红阳,胡林,李娜.双辊薄带铸轧技术的进展与热点问题评述[J].鞍山技术,2007 (6):1-5.

[2] 刘晓波,彭立志.不同铸轧工艺参数对铸轧辊套温度场影响规律的研究[J].轻合金加工技术,2008,36(3) :11-14.

[3] 湛利华,李晓谦,钟掘.基于ANSYS的快速铸轧过程温度场数值模拟[J].重型机械,2005(2) :39-44.

[4] 李晓谦,李毅波.基于MARC平台的连续铸轧热力耦合分析[J].中国机械工程,2006,17(9) :915-917.

[5] 胡忠举.彭成章.计及外冷效应的铸轧辊套温度场近似分析解[J].矿冶工程,2003,23(3):69-72.

[6] LIU Xiao-bo,MAO Da-heng,ZHONG Jue.Development and application of coupling model of Aluminum thin-gauge high-speed casting[J].Trans. Nonferrous Met.Soc.China, 2005,15 (3) :940-945.

[7] 张立华,李善德.刘君.基于ANSYS的辊套热结构耦合分析[J].机械设计与制造,2007(11) :79-81.

[8] 孙斌煜.板带铸轧理论与技术[M].北京:冶金工业出版社,2002.

[9] 彭成章.铝带坯双辊铸轧过程瞬态传热数学模型[J].轻合金加工技术,2006,34 (12) :13-16.

[10] 王超.双辊铸轧结晶辊传热规律研究及其结构优化[D].燕山大学,2014.

[11] 胡忠举,彭成章.铝合金超常铸轧辊强化内冷实验研究[J].实验室研究与探索,2004,23(12) :14-17.

[12] 杨爱.工艺参数对铸轧辊辊型曲线影响的研究及冷却系统改进设计[D].辽宁科技大学, 2014.

[13] 杜璇,孙斌煜,罗晓峰.对不同条件下连续铸轧模型的辊套热分析[J].太原科技大学学报,2009,30 (4) :324-328.

编辑 杜青泉

Analysis on the Temperature of Casting Roll Sleeve Under Different Cooling Water Velocity

Song Li, Sun Binyu, Qiao Dongyang

The two-dimensional model of the casting roll sleeve has been established by the finite element software ANSYS to simulate the temperature field distribution of the casting roll sleeve in the casting rolling process. By analyzing the temperature field distribution of casting roll sleeve under different cooling water velocity, it reveals the influence rule of different cooling water velocity on casting roll sleeve cooling in twin-roll casting process of magnesium alloy, which can provide important reference for industry production.

roll sleeve; temperature field; cooling

2016—10—11

国家重点基础研究发展计划(973计划)资助项目(2012CB722801);山西省科技创新(201301013);太原市科技项目(200669);山西省UIT项目(2016-274);太原市专利转化项目(1224,1225)

TB31

A