53 t 12%Cr超超临界转子电渣锭研制

温培建 向大林

(浙江电渣核材有限公司,浙江314305)

生产技术

53 t 12%Cr超超临界转子电渣锭研制

温培建 向大林

(浙江电渣核材有限公司,浙江314305)

利用自主研发的130 t电渣炉,结合对12%Cr材料的认识和巨型高品质电渣锭的生产经验,制定了技术方案,生产了53 t 12%Cr超超临界转子电渣锭,在氩气保护、渣系和脱氧制度等关键技术方面积累了经验。

12%Cr;超超临界转子;电渣锭

超超临界转子在高温、高压及过热蒸汽环境中高速旋转,承受高应力、高温度的双重作用,服役条件恶劣,因此对材料提出了更高的要求。

超超临界转子锻件生产的限制性环节在于缺乏高品质巨型钢锭,高品质巨型钢锭的生产技术一直是大锻件制造的关键核心技术,是衡量一个国家制造业发展水平和科学技术拥有一定攻坚能力的重要标志之一[1]。为了解决超超临界转子国产化的问题,研制转子锻件用钢锭迫在眉睫,本文报告了电渣锭研制过程取得的成果。

1 技术要求

1.1 化学成分

材料牌号为12Cr10Mo1W1NiVNbN,电渣锭化学成分要求见表1。

1.2 对材料的认识

为了满足性能要求,超超临界转子钢的化学成分设计与制造要求非常严格,成分更加复杂,合金元素含量越来越多,以Cr、Mo、V 为主,同时适当添加W、Nb、N、Co、B 等元素。

12%Cr合金含量高,成分易偏析,钢液的粘度大,夹杂物不易排出,电炉冶炼产生的以铬氧化物为主的夹杂物易于凝集在钢锭底部,且钢锭下部易形成含碳量少的负偏析区,因此需要用电渣重熔法冶炼,才能获得高纯净度和高均匀性的钢锭。

通过表1可见,C、Si含量低,对脱氧制度提出了更高的要求。Al含量超过0.010%会对蠕变断裂性能产生不利的影响,特别是CrMoV钢,因此要求超低铝。Nb和氧亲和力强,为易氧化元素,在Si和Al含量低的情况下,Nb的控制是一个难题,不但要保证合格,而且要保证从下到上、从里到外的均匀性。

12%Cr转子为马氏体不锈钢,电渣锭脱模后,退火处理。

表1 电渣锭化学成分要求(质量分数,%)Table 1 The requirements of chemical composition of ESR ingot (mass fraction, %)

2 技术方案

2.1 结晶器

超超临界转子用电渣锭重量53 t,根据电渣锭重量尺寸,考虑到锻造因素,公司设计并委托厂家制造匹配的结晶器,尺寸为∅1560 mm/1630 mm×4450 mm。

2.2 氩气保护

根据超超临界转子用钢材料的特点,决定在惰性气体氩气保护下电渣重熔。公司没有氩气保护专用设备,专门设计并制造了氩气保护装置。

氩气为液态,纯度99.9%,容器容量30 t。液氩从容器出来后,经气化装置转化为气态,再经稳压器调压,通入6 m3的容器,再经过干燥机处理,最后通过公司专有设备吹入结晶器。为了检测氩气保护的效果,冷态下调试,干燥后的氩气湿度为0.3 g/m3,氩气密度大于空气,15 min后,结晶器内充满氩气,测量结晶器不同位置湿度均为0.3 g/m3。调整氩气流量,从450 m3/h逐渐减小至150 m3/h,结晶器内湿度始终为0.3 g/m3。

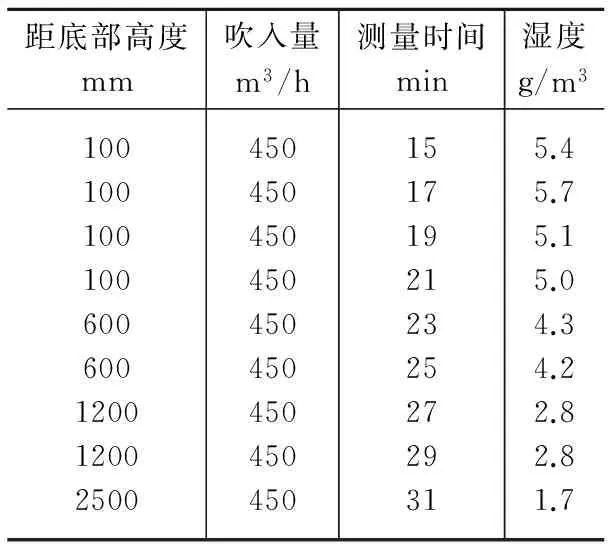

开炉前,冷态下,再次测量氩气保护效果,与上次不同的是,结晶器内加入了未预热的渣料。测量过程同上,但结晶器内湿度差别很大,见表2。渣料未预热,渣中的湿气扩散到氩气中,影响到测量结果。结合两次的检测结果,决定氩气流量为300 g/m3。

2.3 电极复检

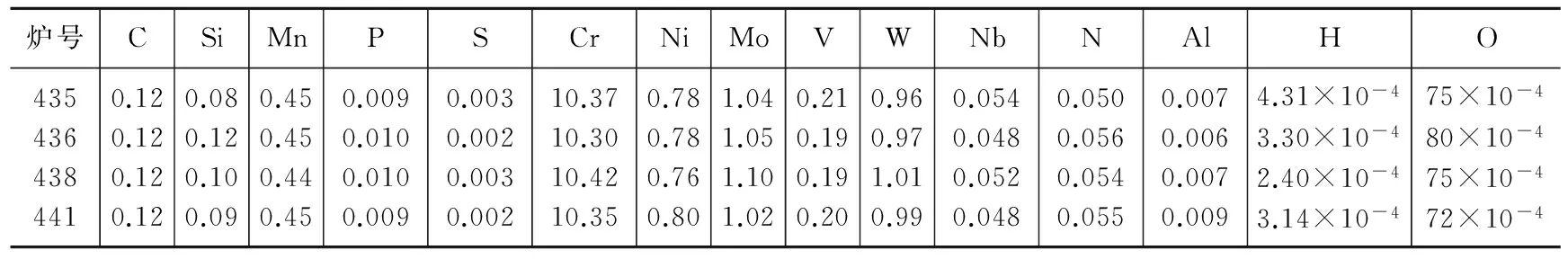

电极到达生产车间后,取样复检,分析结果见表3。

表2 结晶器内湿度分布Table 2 The humidity distribution in the casting mold

表3 自耗电极成分(质量分数,%)Table 3 Chemical composition of consumable electrodes (mass fraction, %)

3 生产关键技术和过程控制

3.1 渣系

炼钢就是炼渣,根据技术条件要求和电极复检结果,决定在传统6∶2∶2渣系的基础上加入少量的石英砂。

Al2O32Al+3O

(1)

由式(1)可知,Al2O3含量过高,可能导致重熔过程增铝。Al2O3具有典型的两性特点,束缚一部分自由氧离子会影响渣系的碱度,降低渣钢之间硫的分配系数,降低渣系去硫能力。因此,7∶3渣系是不可取的。Al2O3含量低,渣阻小,会影响熔化速度和增加电耗。因此,控制渣中Al2O3的含量在17%~25%范围是合理的。

石灰干燥保存,随用随取,萤石精选。

渣中含量必须控制在0.5%以内。既溶于渣池,也溶于钢液,存在如下平衡关系。

FeOFe+O

(2)

在钢渣这两个互不相溶的液相里,其浓度在达到平衡时服从分配定律。在一定的温度下,平衡浓度在钢渣之间的分配系数为:

(3)

(4)

从式(2)、式(3)、式(4)可以看出,当含量较高时,渣钢间的氧平衡发生移动。为了达到新的平衡,渣中氧势必向钢中扩散,导致钢中氧含量升高和Si、Mn、Nb等合金元素的烧损。降低,则有[O]>L0[FeO],钢中氧就会向渣中转移,这就是扩散脱氧的原理。

在控制FeO<0.5%的前提下,必须提高活度α[FeO],这可通过调节和控制炉渣的碱度来实现,因此加入了少量的石英砂。

3.2 氩气保护

非密封状态下,冷态和热态氩气保护效果差距甚远。在冷态条件下,氩气密度比空气大,很快充满结晶器,只要很小的流量补充即可保证氩气的保护效果。而热态下,则截然不同,电渣重熔过程,在高温条件下,氩气分子间距变大,密度变小,在压力差下与外界空气产生对流。

氩气保护效果与制定的工艺方案拟定的效果有很大的差距,通过电渣重熔后钢锭化学成分变化即可证明。怎样保证电渣重熔过程中氩气保护效果是重点需要解决的问题。

计划从以下两个角度进行改进。在目前炉盖的基础上,制作专用工装,尽量减少炉口敞开面积。难点在于,电渣重熔过程,炉口长期处于高温辐射下,什么样的耐火材料适用。如果做成水冷结构,笨重不便于操作。在电渣重熔过程中,加大氩气的流量,具体量化值还有待于生产过程验证。

目前,国内几家企业为了超超临界转子用钢锭新上了从国外引进的单相气密保护电渣炉,效果如何,未见报道。

3.3 脱氧制度

12%Cr钢中易氧化元素很多,并且范围狭窄,这就对脱氧提出了更高的要求。通过脱氧制度实现电渣锭从底部到顶部,从外到内的成分均匀性。炼钢就是炼渣,要至始至终控制渣的还原性,公司利用铝、硅钙和铝钙综合脱氧,达到控制渣中FeO≤0.5%的目的[2]。

电渣重熔过程中,因氩气保护效果与预定方案有出入,到电渣重熔中后期,渣颜色逐渐由白变灰。渣由还原性逐渐向氧化性转变,这是个由量变到质变的过程。通过加强脱氧力度,脱氧量高达130 g/min,争取控制渣的还原性。但最后阶段,因渣氧化性逐渐积累到一定程度,造成钢锭顶部质量不好,高度为700 mm~800 mm。

3.4 电渣锭顶部孔洞

电渣锭模冷5 h脱模,脱模后,发现电渣锭顶部有1个洞,形状似碗,深约400 mm,直径约700 mm,见图1。

图1 53 t 12%Cr超超临界转子用电渣锭Figure 1 53 t ESR ingot for 12%Cr ultra-supercritical rotor

此钢种为马氏体不锈钢,如冷却时间长,钢锭底部温度降至相变温度以下,有开裂风险,所以制定的模冷5 h比计算出的6 h提前了1 h。另外,电渣重熔后期,渣变灰,氧化性已很强,炼钢效果很差,很易形成钢渣混合,如若再严重,就会出现渣冒涨的风险。

在此之前,某研究所通过模拟计算提出,电渣重熔过程中电渣锭底部温度低于马氏体相变温度,钢锭有开裂的风险。如果电渣重熔超超临界转子用钢,要通过抽锭的方式,在钢锭底部专门设计保温设备。我公司分析,电渣重熔把冶炼和冷却合二为一[3],上部渣池熔池温度向下传递,钢锭内部温度向外传递,重熔过程不会有开裂的风险,经此次生产证明,我们的分析是正确的。

通过电渣锭顶部孔洞的尺寸,可以佐证大直径电渣锭电渣重熔过程熔池深度约为直径的一半。

3.5 电渣锭退火

电渣锭脱模退后,进热处理炉退火。450℃保温10 h,升温至730℃保温30 h,缓冷至180℃,出炉。

3.6 电渣锭成分控制

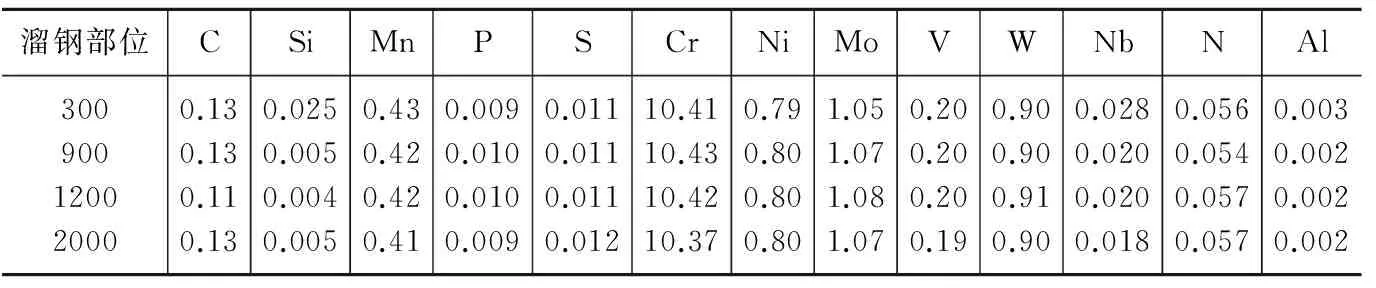

电渣锭退火后,利用锭身溜钢取样分析成分,结果如表4所示。

从表3和表4对比可以看出,电渣锭Nb烧损严重,烧损率近60%,其余各元素都在合格范围内,与电极成分基本一致。为了进一步确定Nb

表4 电渣锭成分(质量分数,%)Table 4 Chemical composition of ESR ingot (mass fraction, %)

的含量,送样复检,结果和表4一致。

4 需要改进的地方

4.1 氩气保护

氩气保护,开口状态下冷态和热态相差甚远。制作专门的炉口工装,增加炉口的密封度。改进输送氩气装置,增大氩气流量和提高流量的稳定性。在冷态不加入渣料的情况下,测量结晶器内不同位置湿度分布。

4.2 成分控制

通过提高氩气保护效果和改进脱氧制度,控制各元素成分,尤其是Nb,不但要保证合格,而且要保证从下到上、从里到外的均匀性。

4.3 脱模

脱模时间延长1 h至6 h。

5 结束语

通过12%Cr超超临界转子53 t电渣锭的研制,取得了很多宝贵的关键技术,积累了经验。同时提出需要改进的地方,如氩气保护、关键成分控制等。

[1] 向大林.关于巨型钢锭电渣技术之我见[J].大型铸锻件,2010(4):38-47.

[2] 温培建,向大林. 电渣重熔大型高品质钢锭脱氧制度研究[J].大型铸锻件,2016(1):23-25.

[3] 向大林.大型电渣重熔值得注意的几个问题[J].大型铸锻件,2011(1):26-33.

[4] 温培建,向大林. 28.4t 1Mn18Cr18N护环电渣锭生产[J]. 大型铸锻件,2016(4):42-44.

[5] 温培建,向大林,杨新旭. 56t~79t加氢反应器用电渣锭批量生产[J]. 大型铸锻件,2015(4):29-33.

[6] 向大林,辜荣如. CAP1400主管道用112t电渣锭研制[J]. 大型铸锻件,2014(3):26-29.

[7] 温培建,向大林. 汽轮机低压转子用75t电渣锭生产[J]. 大型铸锻件,2016(6):48-50.

[8] 向大林,辜荣如,谈家宝. 130t电渣炉的技术特点[J]. 大型铸锻件,2014(4):25-28.

编辑 杜青泉

Development of 53 t ESR Ingot for 12%Cr Ultra Supercritical Rotor

Wen Peijian, Xiang Dalin

By using the self-developed 130 t electroslag furnace, and combining the understanding of 12%Cr material and the production experience of heavy high-quality ESR ingot, the technical solution has been prepared, and 53 t ESR ingot for 12%Cr ultra-supercritical rotor has been manufactured. Meanwhile, the experience of key technology in the aspect of argon shield, slag system and deoxidation technology has been gained.

12%Cr; ultra-supercritical rotor; ESR ingot

2016—09—29

温培建(1982—),男,硕士,从事巨型高品质电渣锭工艺技术和研发。

TF142

B