消除H13模具钢网状碳化物的热处理工艺研究

夏云峰 张光川 朱 文 李 挺

(内蒙古北方重工业集团有限公司,内蒙古014033)

消除H13模具钢网状碳化物的热处理工艺研究

夏云峰 张光川 朱 文 李 挺

(内蒙古北方重工业集团有限公司,内蒙古014033)

分析了H13模具钢退火组织中网状碳化物的形成机理,阐述了网状碳化物对模具钢性能的影响,发现锻后通过高温加热及快速冷却的方式能够有效避免网状碳化物的析出,同时还能够显著提高冲击性能。

H13;模具钢;网状碳化物;球化退火

H13模具钢是从美国引进的H13空淬硬化热作模具钢,其牌号为4Cr5MoSiV1,执行标准为GB/T 1299—2000,因为其属于C-Cr-Mo-Si-V型钢,具备较高的热强性,良好的韧性和耐冷热疲劳性能,不容易产生热疲劳裂纹,是强韧兼备的热作模钢,使用范围广泛,主要用于制造冲击载荷大的锻模、热挤压模、精锻模,铝、铜及其合金压铸模。H13钢制作的模具生产的压铸件外观质量较其它模具好很多,因此十分受市场青睐。

然而由于H13属于中碳钢,且钢中强碳化物形成元素Cr、Mo、V含量较高,因此在锻造和热处理过程中稍有不慎便会出现大量沿晶碳化物,影响模具的冲击性能和使用寿命。因此,找出H13模具钢网状碳化物的有效控制措施,探索出一套合理的H13球化退火工艺是亟待研究解决的重点课题。

1 H13钢的化学成分及奥氏体转变动力学曲线

H13模具钢化学成分的特点有:

(1)中碳,质量分数为0.32%~0.45%,以保证高硬度、高韧性和较高的热疲劳抗力。

(2)加入较多提高淬透性的元素Cr、Mn、Si,Mn可以改变钢在凝固时所形成氧化物的性质和形状,避免S在晶界上形成低熔点的FeS,而以具有一定塑性的MnS存在,从而消除S的有害影响,改善H13的热加工性能,Cr和Si又可以提高回火稳定性。

(3)加入产生二次硬化的元素Mo、V,能有效防止第二类回火脆性,提高回火稳定性。H13钢化学成分见表1。

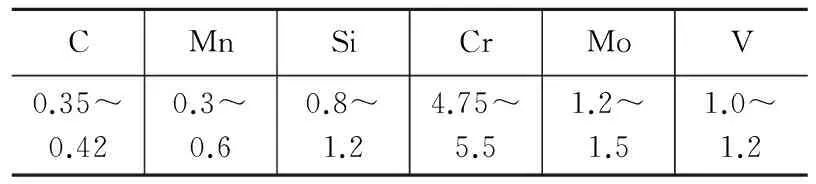

通过试验测定H13钢的等温转变曲线(TTT图),见图1。

表1 H13钢化学成分要求(质量分数,%)Table 1 The requirements of chemical composition of H13 steel (mass fraction, %)

图1 H13钢退火用TTT图Figure 1 TTT diagram used for annealing process of H13 steel

从图1可以看出,H13钢的Ac1为835℃,Ac3为895℃,Ms点温度为301℃,Mf点为200℃,珠光体转变鼻尖温度约为750℃。

2 H13钢退火工艺

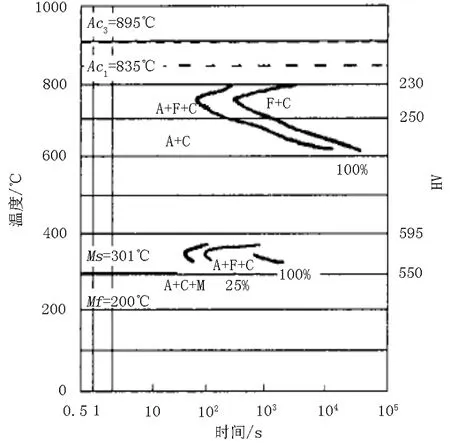

2.1 原退火工艺

锻造后升温至1010~1030℃保温一定时间后淬火冷却至350~400℃,此时钢由奥氏体转变为贝氏体组织,然后升温至840~870℃保温,该温度正好处于Ac1与Ac3之间,在此温度下长时间保温能将钢中沿晶界析出的部分片层状或条状碳化物熔断成颗粒状或球状,起到球化效果,而后再降温至750℃进一步析出碳化物,均匀组织,同时继续扩氢。按照该工艺退火后,退火显微组织按照北美压铸协会标准评级一般为AS7~AS9,在可接受范围内,但组织中有大量的长条状碳化物,按照GB/T 18254评级网状碳化物为3级。H13模具钢传统球化退火工艺见图2。退火显微组织照片见图3。检测其无缺口冲击功在220 J~280 J之间。

图2 H13模具钢传统球化退火工艺Figure 2 The traditional spheroidizing annealing process of H13 die steel

H13钢退火组织中出现碳化物网有两种原因:其一是锻后组织中奥氏体晶界已有细小的二次碳化物网存在,锻后高温加热过程碳化物网没有完全被熔掉,在球化退火时得以保留;其二是锻后高温加热后淬火冷却速度偏慢,过饱和奥氏体可能在冷却过程中沿晶界析出二次碳化物,球化过程中碳化物进一步析出加粗。退火组织中已存在的碳化物网,在淬火+回火后,虽然很少形成全封闭网络,但网孔一般比较粗大,采用硝酸酒精溶液浸蚀磨面就能观察到白色网络,采用热染色可以更好地提高其清晰度。这种碳化物会严重影响模具钢的冲击韧性和等向性,导致模具早期失效。

2.2 新退火工艺

为进一步验证原退火工艺H13模具钢中网状碳化物形成的机理,选取6组100 mm×100 mm×150 mm的小试样进行对比试验,确定锻后加热温度及冷却速度对H13模具钢退火组织中网状碳化物的影响,加热保温时间均为5 h。

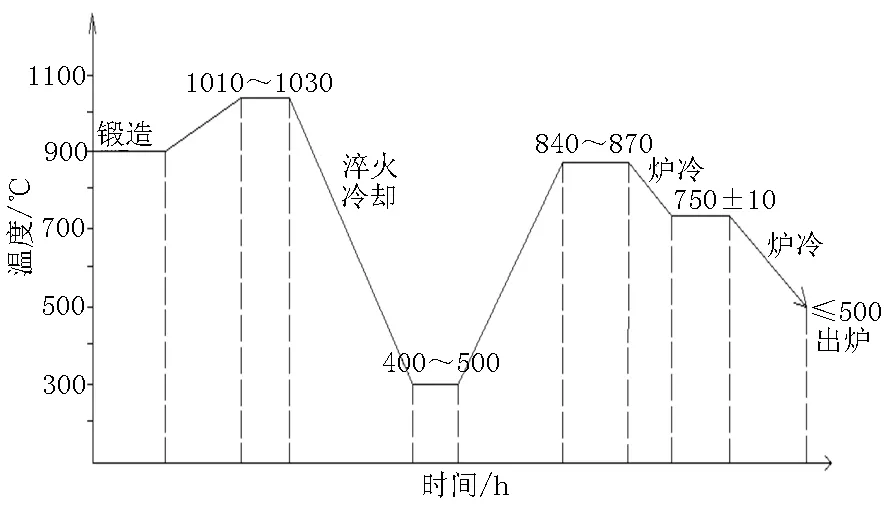

6组试样经球化退火后分别按NADCA#207和GB/T 18254检测退火显微组织、无缺口冲击功及网状碳化物,其检测结果见表2。

图4为退火显微组织照片。

图4 H13模具钢退火显微组织Figure 4 The annealed microstructure of H13 die steel

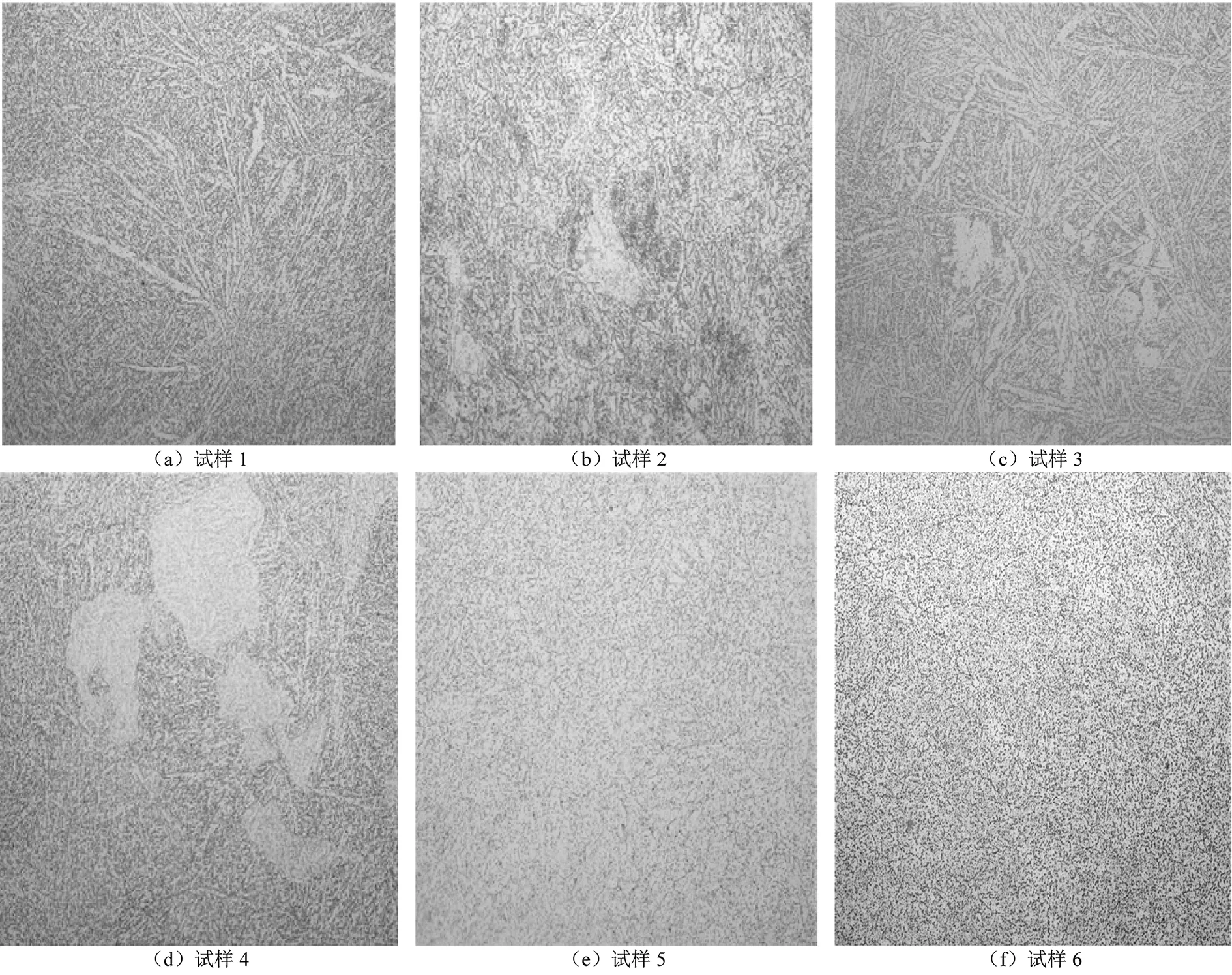

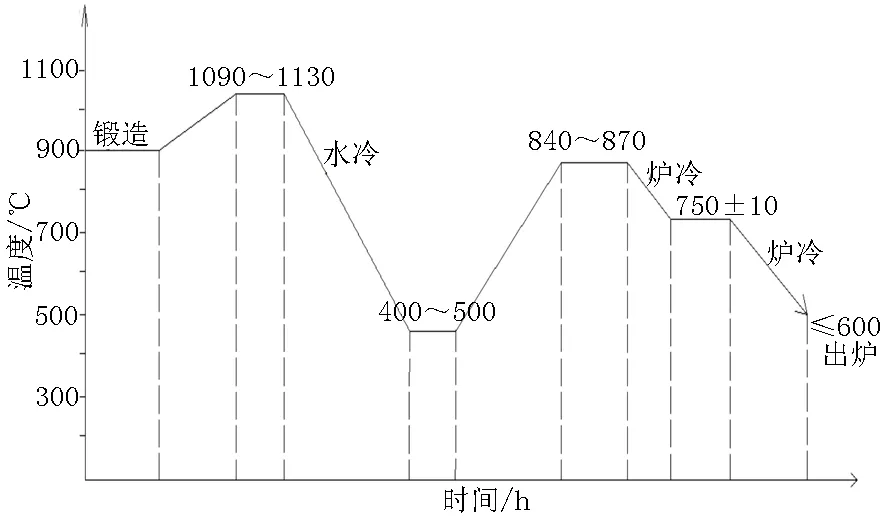

图5 H13模具钢新的锻后退火工艺Figure 5 The new annealing process after forging for H13 die steel

对比6组试验结果可以明显看出,加热温度越高,淬火冷却强度越大,球化退火所得到的退火显微组织越均匀,网状碳化物越少,无缺口冲击性能也越好。当然如果温度过高,加热时间过长会导致晶粒粗大,对模具钢的性能产生不利影响,通过试验发现加热温度控制在1090~1130℃之间最为理想。根据试验结果制定新的锻后退火工艺,见图5。

3 结论

试验表明,终锻温度控制不好、锻后加热温度过低及加热后冷却速度偏慢都会造成H13模具钢组织中出现大量网状碳化物,影响模具的性能和使用寿命,而锻后通过1100℃左右的高温加热,然后快速冷却能够有效避免和消除网状碳化物,获得均匀、理想的退火显微组织和性能。

[1] 陈大金. H13钢的热处理工艺研究[J].大型铸锻件,2002(4):41-42.

[2] 王鸿雁,孙法林,巴丽波,等.H13钢加厚模淬火裂纹分析[J].大型铸锻件,2005(2):36-37.

编辑 杜青泉

Research on Heat Treatment Process to Eliminate Network Carbide of H13 Die Steel

Xia Yunfeng, Zhang Guangchuan, Zhu Wen, Li Ting

The formation of network carbide in the annealed structure of H13 die steel has been analyzed. Meanwhile, the influence of network carbide on the properties of die steel has been described. It is found that after forging, the precipitation of network carbide can be effectively avoided by means of high temperature heating and rapid cooling, and the impact property can be improved obviously as well.

H13; die steel; network carbide; spheroidizing annealing

2016—09—22

TG156

B