卧式离心工艺用于大型筒体类铸坯的可行性分析

乔 石 肖志霞

(中国第一重型机械股份公司,黑龙江161042)

卧式离心工艺用于大型筒体类铸坯的可行性分析

乔 石 肖志霞

(中国第一重型机械股份公司,黑龙江161042)

利用数值模拟技术分析了200 t筒体类铸坯采用卧式离心工艺铸造的优缺点,探讨了卧式离心铸造工艺的可行性。

大型筒体类铸坯;卧式离心铸造;数值模拟

对于核电接管段、筒体、加氢主管道等大型筒类产品,传统的制造方法是浇注大型实心钢锭,冲孔锻造成型[1]。该方法不仅工艺复杂耗时,而且材料利用率低。离心铸造工艺可直接将钢水浇铸成筒型,后续无需冲孔等锻造工序,提高了钢锭利用率,减少了锻造火次和机加工作量,降低了制造成本。目前,离心铸造工艺大多用于小型筒类产品,如气缸套[2]、螺母[3]等。一重将卧式离心铸造技术用于制造复合轧辊已经非常成熟,其离心铸管直径最大可达1.3 m,离心铸坯最重达45 t。可否将离心工艺推广应用于大型铸坯,如直径达4 m、重200 t级铸坯?若用于大型铸坯,铸坯的凝固、管模的冷却和变形等问题,都有必要进行深入研究。本文以200 t铸坯为例,利用数值模拟技术研究了大型卧式离心铸坯的凝固过程,根据计算结果分析了卧式离心工艺用于大型铸坯的优缺点,并探讨了卧式离心铸造工艺用于大型筒体类铸坯的可行性。

1 计算模型及基本假设

卧式离心铸坯的基本计算模型如图1所示。铸坯重约200 t,材质为碳钢Q345;管模和端盖总重约150 t,材质取30Cr2Ni4MoV以及2.25Cr1Mo0.25V,化学成分参考了王少波和周维等人的研究[4-5]。计算所用热物性数据,铸坯初始温度为1573℃,其它取200℃。管模离心转速为226r/min,重力系数约50G。充型速度为6 t/min,浇注温度为1573℃。铸坯内表面取综合换热系数5 W/(m2·K),环境温度800℃;管模及端盖内表面取对流换热系数10 W/(m2·K),黑度系数0.2,环境温度25℃。假设端盖和管模的外表面喷水均匀,管模和端盖外表面喷水量取3600 L/h,换热系数参考了P.D.Hodgon等人的研究[6]。

图1 卧式离心铸造的基本计算模型Figure 1 The basic calculation model of horizontal centrifugal casting

2 卧式离心工艺用于大型铸坯的优势

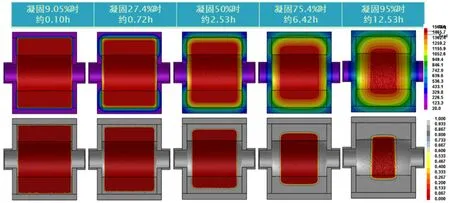

维持管模和端盖厚度不变,简化其结构,模拟计算了铸坯凝固过程中的温度和固相分数变化,如图2所示。管模及端盖外表面采用空气冷却,铸坯沿径向自外向内、沿轴线自两侧向中心均能够实现顺序凝固,最后凝固部位位于铸坯中心内表面。凝固结束后铸坯内表面因收缩而发生凹陷,内表面中心凹陷最大约115 mm,占铸坯壁厚约11%。模拟计算得到的铸坯总体凝固时间为17.2h,如图3(a)所示。比较同等尺寸的常规459 t钢锭,常规钢锭的凝固时间长达55 h,如图3(b),并且其钢锭内部常出现二次缩孔,如图3(c)。

图2 铸坯凝固过程中温度和固相分数变化Figure 2 Variation of temperature and solid fraction during solidification of casting blank

(a)铸坯凝固时间(b)459t钢锭凝固时间(c)459t钢锭二次缩孔

图3 铸坯凝固时间以及459 t钢锭凝固时间和二次缩孔

Figure 3 The solidification time of the casting blank and the solidification time and twice shrinkages of 459 t steel ingot

图4 外部冷却方式对管模和端盖的温度影响Figure 4 Effect of external cooling method on the temperature of pipe die and end cover

离心铸坯因较好的实现了顺序凝固,内表面中心有一定凹陷,无明显二次缩孔;总体凝固时间比常规钢锭的短;离心铸坯无需冒口、水口,比常规钢锭的工艺出品率高。

3 卧式离心工艺用于大型铸坯存在的问题

3.1 管模外部冷却方式

维持管模和端盖厚度不变,简化其结构,模拟计算了不同冷却方式对管模和端盖温度的影响,如图4所示。当管模和端盖外壁采用空气冷却时,管模内表面最高温度达1000℃,外表面最高温度约700℃;而端盖内表面最高温度也接近1000℃,外表面最高温度约650℃。管模及端盖的温度升的这么高,在离心转动过程可能发生屈服,而无法满足强度使用要求。为防止管模屈服,将管模体积增加为铸坯体积的2.5倍,从而提高了管模的蓄热量,降低了管模外壁的温升,如图5(a)所示。但此时,铸坯、管模及端盖总质量高达800 t,导致转动惯量太大,难以找到合适的驱动设备。

当管模和端盖全部喷水冷却时,管模外表面最高温度降至约150℃,而端盖外表面温度也维持在200℃以内。凝固结束后,管模外表面不会发生明显升温,如图5(b)所示,其使用强度可得到保证。若不考虑安全性等问题可喷水冷却管模及端盖,然而在喷水的环境下,铸坯将可能大幅度增氢,降低铸坯质量。如何能够两者兼顾,值得铸造工艺设计者进行深入研究。

(a)增大管模体积后外壁空冷(b)初始模型外壁水冷

图5 凝固结束时刻的温度分布

Figure 5 Temperature distribution at the end of solidification

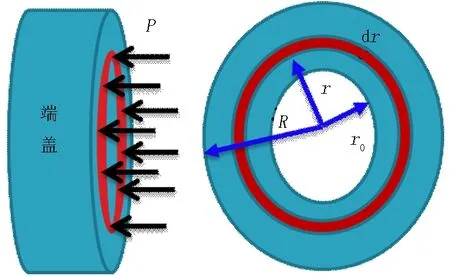

3.2 充型过程中端盖承受的离心推力

在卧式离心浇注过程中,钢液除对管模产生离心压力外,也将对两侧端盖产生一定的离心推力,如图6所示。假设金属液自由表面半径r0,在半径为r处金属液产生离心压强[7]:

(1)

式中,ρ表示钢液密度;ω表示离心转速。

图6 钢液对端盖的离心推力示意图Figure 6 Schematic diagram of centrifugal thrust on end cover by liquid steel

取金属液与端盖接触的某个微元面2πrdr(图6),则在该微元面上金属液对端盖的离心推力为dF=P×2πrdr。对金属液与端盖接触的面积积分可得:

(2)

将铸坯(液态)按质量等分8层,以6 t/min的充型速度计算得到每层充型时间约5.2 min。假设每一层均瞬时充满,不考虑层之间的结合孔隙等问题,每一层浇注时间为5.2 min。模拟计算了充型结束时刻铸坯的坯壳形状,如图7(a)所示,黑色区域表示固液两相区。凝固结壳厚度最薄处约30 mm,最厚处约150 mm。根据公式(2)计算了不同充型时刻钢液对端盖的离心推力,如图7(b)所示。由于充型速度远大于铸坯的凝固速度,随着充型时间增加,钢液对端盖的离心推力不断增加,充型结束时刻钢液对端盖的离心推力达到最大约2300 t。如此大的离心推力,端盖可能难以承受。这将是离心设备设计者需要解决的难题。

3.3 铸坯的热裂、偏析等问题

裂纹是离心铸管产品的主要缺陷之一。凝固初期,由于凝固坯壳层强度低,且与管模产生间隙,不足以承受离心压力,导致靠近铸坯外侧出现热裂纹。铸坯凝固后的冷却中会受到热应力、相变应力和机械阻碍应力的作用,当总应力超过屈服极限,铸坯将产生塑性变形,总应力超过强度极限时,铸坯将会产生冷裂。根据实际生产经验,可以从化学成分、涂料、离心机转速、冷型、浇注温度、浇注速度等方面改进,以降低裂纹形成倾向[8-13]。

忽略充型过程,简化管模和端盖的结构,预测了200 t铸坯凝固过程中的热裂形成倾向,如图8所示。计算结果表明,热裂倾向最大区域位于铸坯与端盖接触部位。该处铸坯与端盖形成的气隙很小,铸坯冷却速度相对较快,很容易形成裂纹。此外,凝固过程中铸坯与管模间的气隙最大约14 mm。

裂纹可能产生于凝固过程、凝固结束后冷却或者脱模过程,裂纹的形成与合金成分、铸造工艺参数等密切相关。数值模拟仅是从铸坯结构、冷却速度、温度梯度的角度分析预测裂纹形成倾向。离心铸造生产过程中是否会出现裂纹,仍需结合实际工况进行统计分析。

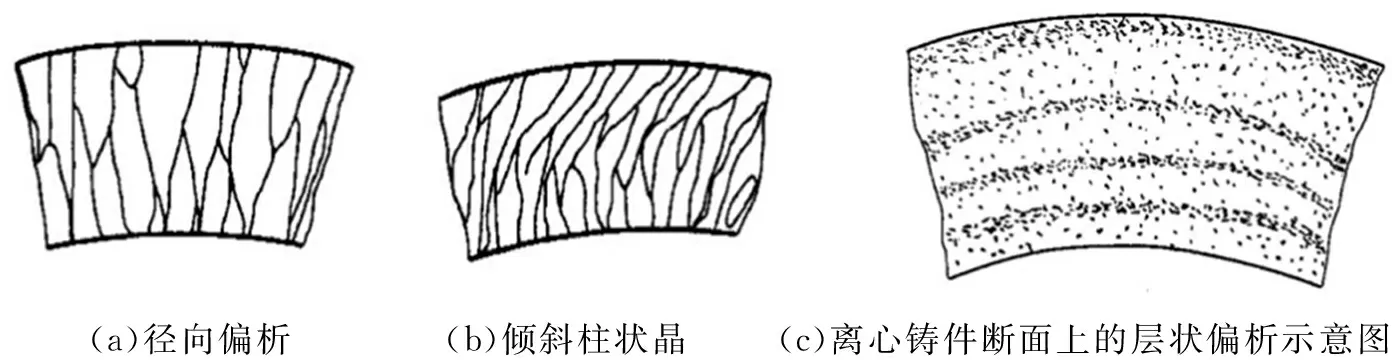

由于离心力的作用,钢液中各种合金元素及其所形成的碳化物密度差异较大时,容易产生偏析[14]。图9是在离心力作用下形成的径向偏析以及晶粒倾斜示意图。图9(c)是典型的离心铸件断面上的层状偏析示意图。这种宏观的层状偏析缺陷无法通过热处理方法消除,严重时可造成产品报废。对于重达200 t的离心铸坯,其凝固时间长达十几个小时,完全凝固结束后的离心偏析是无法回避的铸坯质量问题,这可能是制约离心铸坯大型化的重要因素。

(a)充型结束时刻铸坯结壳形貌(b)充型过程中端盖所受离心推力计算

(a)铸坯热裂倾向(b)铸坯与管模间气隙宽度

(a)径向偏析(b)倾斜柱状晶(c)离心铸件断面上的层状偏析示意图

3.4 管模和端盖的应力及变形预测

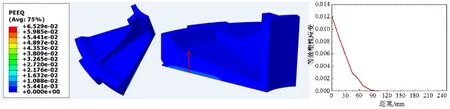

维持管模和端盖厚度不变,简化管模和端盖结构,建立了二维对称模型,模拟计算比较了空冷和水冷对管模及端盖应力和变形的影响,如图10所示。空冷时,完全凝固后管模与端盖装配处等效应力值较大,管模与端盖都受到沿径向和轴向较大的拉应力作用,管模与端盖大部分区域已经发生屈服,等效塑性应变最大值约0.027;完全凝固后,管模与端盖在径向产生一定程度的径向位移,最大径向位移为21.8 mm。水冷时,完全凝固结束后管模与端盖内侧产生塑性变形,等效塑性应变最大值约0.02;管模与端盖在径向产生一定程度的径向负位移,管模内侧产生约2 mm的位移,管模外侧产生约0.44 mm的位移。对比可知,管模和端盖外部应采取水冷等强制冷却措施,防止材料温升过高而屈服。

利用ABAQUS软件预测了管模和端盖为调质态转子材料(30Cr2Ni4MoV)时的应力和变形,如图11所示。结果表明,水冷凝固过程中,沿管模厚度方向有100 mm(占厚度的40%)发生了塑性变形,沿厚度方向膨胀量为0.5mm,如图11(a);端盖沿厚度方向有87 mm发生了塑性变形,沿厚度方向膨胀量为0.2 mm,如图11(b)。调质态转子材料的屈服强度和抗拉强度比较高,端盖和管模出现破坏的倾向较小。

(a)空冷(b)水冷

(a)管模

(b)端盖

当管模和端盖材质为调质态加氢材料(2.25Cr1Mo0.25V)时,管模沿厚度方向有100 mm(占厚度的40%)发生了塑性变形,沿厚度方向膨胀量为0.8 mm,如图12(a);端盖沿厚度方向有100 mm发生了塑性变形,沿厚度方向膨胀量为0.5 mm,如图12(b);加氢材料的屈服强度和抗拉强度较高,管模和端盖出现破坏的倾向也较小。加氢材料的屈服强度和抗拉强度略低于调质态转子材料,从而加氢材料管模和端盖的变形略大于调质态转子材料。由模拟结果可知,受到高温钢液、离心力等综合作用,管模及端盖在铸坯凝固结束后均会发生塑性变形。如此大的塑性变形区域可能会导致管模和端盖的使用寿命大幅度降低,由此管模和端盖的维修制造成本难以降低。

尽管目前已有一些小型的离心复合管用于下水道、石油管道[15-16],但国内外还没有任何企业制造直径达4 m的离心复合管。对于碳钢/不锈钢复合产品,由于碳钢层壁厚非常厚(近1 m),凝固时间长达10 h,而不锈钢层相对较薄(约0.1 m),在高温下C元素扩散非常严重。离心铸造过程会导致界面厚度不均,尤其是不锈钢层的壁厚非常薄,很难均匀化。目前,采用离心复合铸造的方法制造如此大直径的高品质的压力容器、管道等有很大的难度。

(a)管模

(b)端盖

4 结论

(1)与常规制造的钢锭相比,卧式离心铸造的铸坯具有一定的优势:离心铸坯凝固时间比同直径常规钢锭时间缩短,生产效率相对较高;无冒口、水口等,材料利用率较高;离心铸造过程很容易实现自外部向中心的顺序凝固,最后凝固的区域位于铸坯内表面中心,缩松缺陷也优于常规钢锭。

(2)卧式离心铸造大型化筒体类铸坯产品仍存在一些问题:若管模空冷,需要其重量足够大,但难以找到合适的驱动设备;若管模水冷,可能会带来安全性、铸坯增氢变脆等问题。充型结束时刻端盖受到的钢液离心推力非常大,端盖可能无法承受得住。离心转动过程中铸坯可能出现元素偏析等问题。目前的模拟手段仅定性分析或者从铸坯结构、冷却速度、温度梯度的角度简单预测裂纹形成倾向。生产过程中是否会出现裂纹,仍需结合实际工况进行统计分析。管模和端盖凝固结束后均会发生塑性变形,导致其使用寿命降低,维修制造成本也难以降低。

[1] 刘凯泉,杨晓禹.EPR容器法兰接管段制造技术研究[J].一重技术,2011(6):28-30.

[2] 黄放,张洪.卧式离心铸造汽缸套“黑斑”形成机理及预防措施[J].铸造技术,2004,25(7):502-503.

[3] 杨为勤.大型厚壁螺母的离心铸造工艺研究[J].铸造,2010, 59(7):695-699.

[4] 王少波.30Cr2Ni4MoV冶炼工艺研究[J].一重技术,2009(1):28-30.

[5] 周维海,王存宇,张文辉,等.2.25Cr1Mo0.25V钢的晶粒长大规律[J].金属热处理,2005,30(11):35-37.

[6] P. D. Hodgon, K. M. Browne, D. C. Collinson,etc. A Mathematical Model to Simulate the Thermomechanical Pr℃essing of Steel In 3rd International Seminar on Quenching and Carburising[C]. Melbourne, Australia, 1991: 139-159.

[7] 叶喜葱.离心压力下凝固组织形成热力学与动力学分析[D].哈尔滨工业大学,2006.

[8] 张文慈,秦建平,谷霞,等.离心铸造复合轧辊裂纹原因分析[J].大型铸锻件,2011(5):21-23.

[9] 高军芳,刘兵群.高镍铬铸铁轧辊辊身微裂纹综合防止方法[J].金属铸锻焊技术,2008,37(7):86-88.

[10] 符寒光,弭尚林,邢建东,等.离心铸造高速钢轧辊裂纹形成机理研究[J].铸造,2005,54(1):57-60.

[11] 王有元,阎峰云.离心铸造高合金管裂纹的形成和解决措施[J].铸造设备研究,1999(2): 29-31.

[12] 潘祖诒.离心铸造2Cr13钢管的主要缺陷和防止方法[J].江西冶金,1994,14(2):6-10.

[13] 李毓彬,邱德福.离心铸造不锈钢空心管坯裂纹缺陷的探讨[J].钢管,1993(5):19-22.

[14] 符寒光.离心铸造高速钢轧辊偏析控制技术研究[J].中国钨业,2005,20(2):44-49.

[15] 范兆廷.新型输油气双金属复合管道腐蚀及可靠性研究[D].重庆大学,2013.

[16] 刘赛寅.离心自蔓延陶瓷复合油管的力学性能及热应力数值模拟[D].吉林大学,2010.

编辑 杜青泉

Feasibility Analysis on Horizontal Centrifugal Process for Large Cylinder Type Casting Blank

Qiao Shi, Xiao Zhixia

The advantages and disadvantages of horizontal centrifugal casting process for 200 t cylinder type casting blank have been analyzed by numerical simulation technology, and the feasibility of horizontal centrifugal casting process have been discussed.

large cylinder type casting blank; horizontal centrifugal casting; numerical simulation

2016—11—01

TG249.4

B