MC3A、MC3B钢预备热处理工艺研究

姚凤祥

(东北特殊钢集团技术中心北满分中心,黑龙江161041)

MC3A、MC3B钢预备热处理工艺研究

姚凤祥

(东北特殊钢集团技术中心北满分中心,黑龙江161041)

通过对含Cr3%的辊坯试样进行球化工艺试验与研究,确定出适宜的球化退火预备热处理工艺。

辊坯;球化退火;金相组织;硬度

由86CrMoV7钢制造的轧辊淬硬层较浅,对于∅600 mm左右的轧辊,淬硬层深度可达到15 mm。为了提高冷轧辊用钢的淬透性,提高轧辊的淬硬层深度,多采用增加钢中Cr含量的办法来实现,如含Cr3%、Cr5%,甚至有含Cr10%的冷轧辊用钢。由两种成分略有不同的MC3A、MC3B制成的冷轧工作辊坯,由电渣重熔钢锭经压机锻造成形,再经过重结晶、球化退火、去氢等锻后热处理,辊坯的球化组织在2~4级之间。为使辊坯获得良好的球化组织,为下道工序做必要的准备,现对MC3A、MC3B两种钢的球化退火工艺的制定做基本分析。

1 材料及试验方法

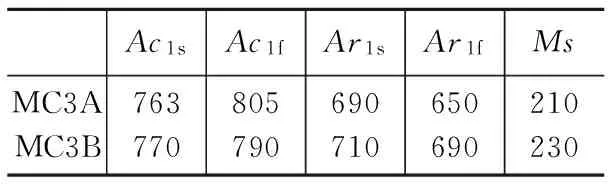

试验用料取自经电渣重熔、锻造、退火的辊坯,化学成分如表1。试样热处理在电阻炉中进行,金相组织观察用Nopot2型金相显微镜。在辊坯上切取试料,确定钢的临界点,如表2所示。奥氏体化温度920℃,晶粒度8级。

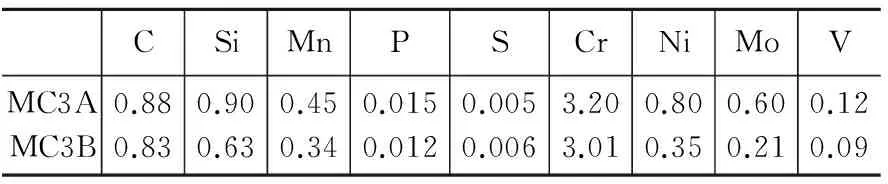

表1 试验用钢的化学成分(质量分数,%)Table 1 Chemical composition of experimental steel (mass fraction, %)

2 试验结果及分析

2.1 试样组织

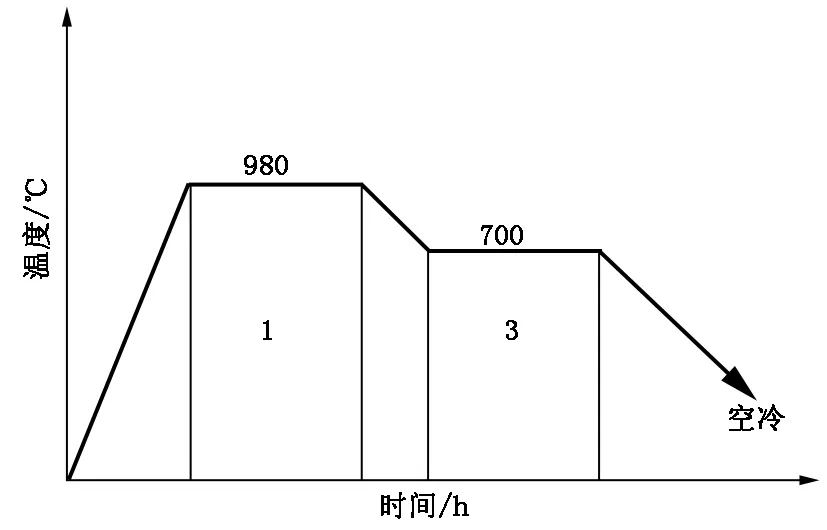

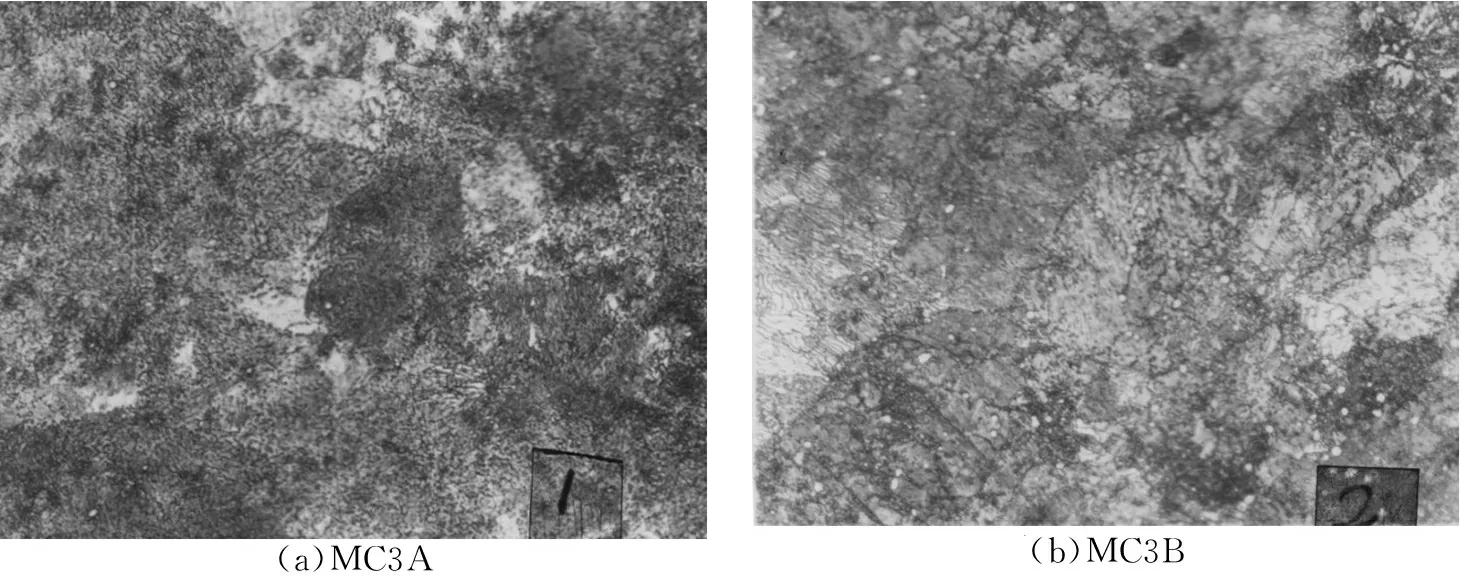

由于试料取自经过锻后退火处理的辊坯,原始组织已是球化状态,所以需首先将试料处理得到典型的片层状珠光体组织,然后再进行球化退火试验,预备处理所采用的工艺如图1,处理后得到的片层状珠光体组织如图2。

880℃加热1 h,炉冷,约4 h冷却到400℃出炉空冷,结果没得到片状珠光体组织,碳化物仍呈球状,碳化物颗粒大小不均匀,大量未溶碳化物颗粒较大,而降温中形成的则为细小的颗粒。

930℃ 加热1 h,迅速降至680℃等温5 h得到索氏体组织。

2.2 球化退火处理

2.2.1 碳化物溶断情况的研究

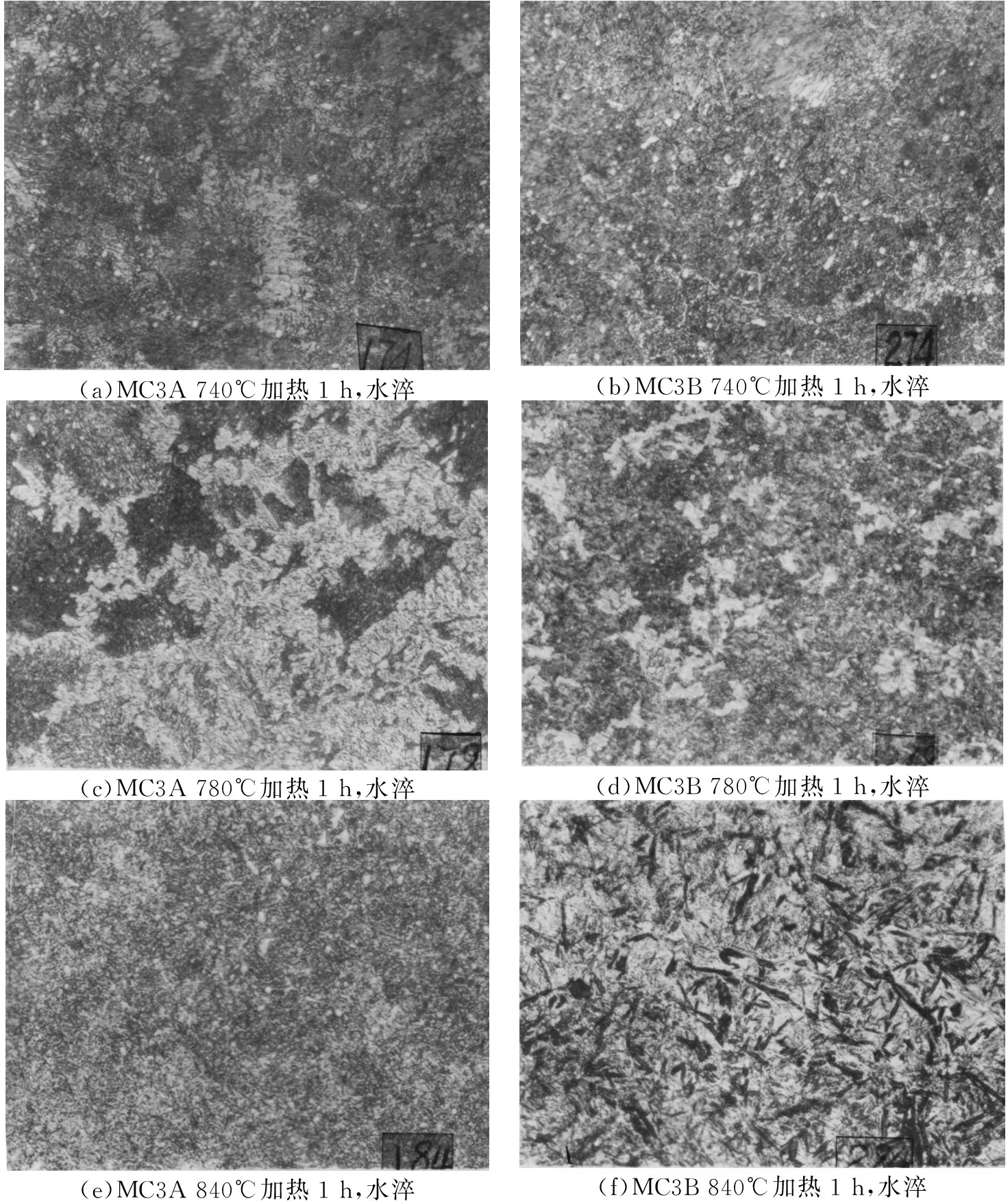

将经过预备处理得到片层状珠光体组织的试样分别于740℃、760℃、780℃、800℃、820℃、840℃加热1 h、水淬,观察其碳化物熔断情况,其组织照片如图3。MC3A钢740℃加热碳化物熔断很少;780℃加热已有大部分碳化物熔断,但还有很多区域保持着片层状的形态;800℃加热时碳化物熔断较好;加热温度更高一些,如840℃,碳化物熔断更好。MC3B钢780℃加热仍有少量片状碳化物,而800℃加热时则熔断较好;加热温度升高到820℃或840℃,水淬后出现贝氏体组织,说明碳化物溶解量较大。

表2 钢的临界点(℃)Table 2 The critical points of steel (℃)

图1 试样预备热处理工艺Figure 1 The preparing heat treatment process of samples

(a)MC3A(b)MC3B

图2 试样组织(500×)Figure 2 The microstructure of samples (500×)

图3 MC3A、MC3B钢加热时碳化物熔断(500×)

Figure 3 The carbide fusing of MC3A and MC3B steel during heating (500×)

2.2.2 球化组织与工艺的关系

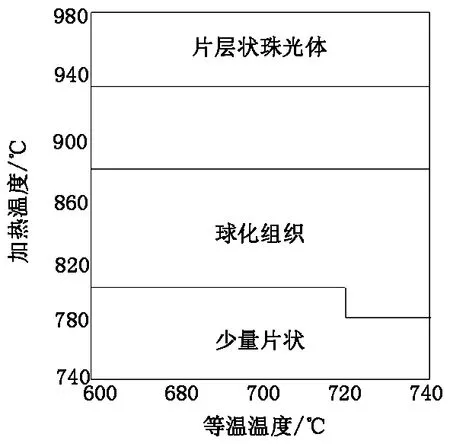

(a)MC3A钢

(b)MC3B钢

分别采用740℃、760℃、780℃、820℃、840℃加热1 h,试样在每一温度加热后分别采用720 ℃、700℃、680℃、660℃4个温度等温,等温时间采用5 h和15 h两种。试样的组织状态与退火工艺间的关系如图4所示。

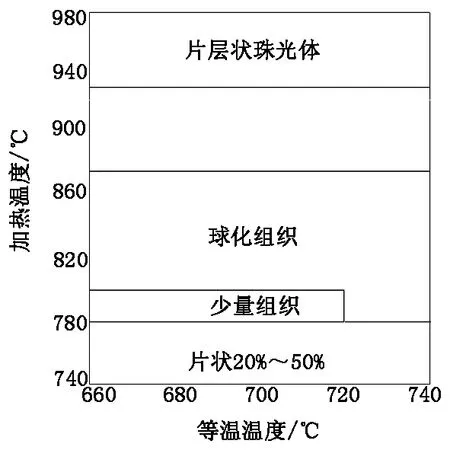

MC3A、MC3B钢在800~840℃之间加热,在660~740℃的温度范围内等温15 h都可获得良好的球化组织,球化组织照片如图5所示。加热温度升高到880℃时仍能得到球化组织。加热温度930℃时,在680℃或630℃等温5 h,可得到索氏体和屈氏体组织,组织已呈片层状,但片层极细,光学显微镜下很难区分。加热温度达980℃,在700℃等温可得典型片状珠光体组织。加热温度较低时,如780℃以下,就会出现一定量的片状组织,这是因为加热温度低,碳化物熔断不充分所造成的。

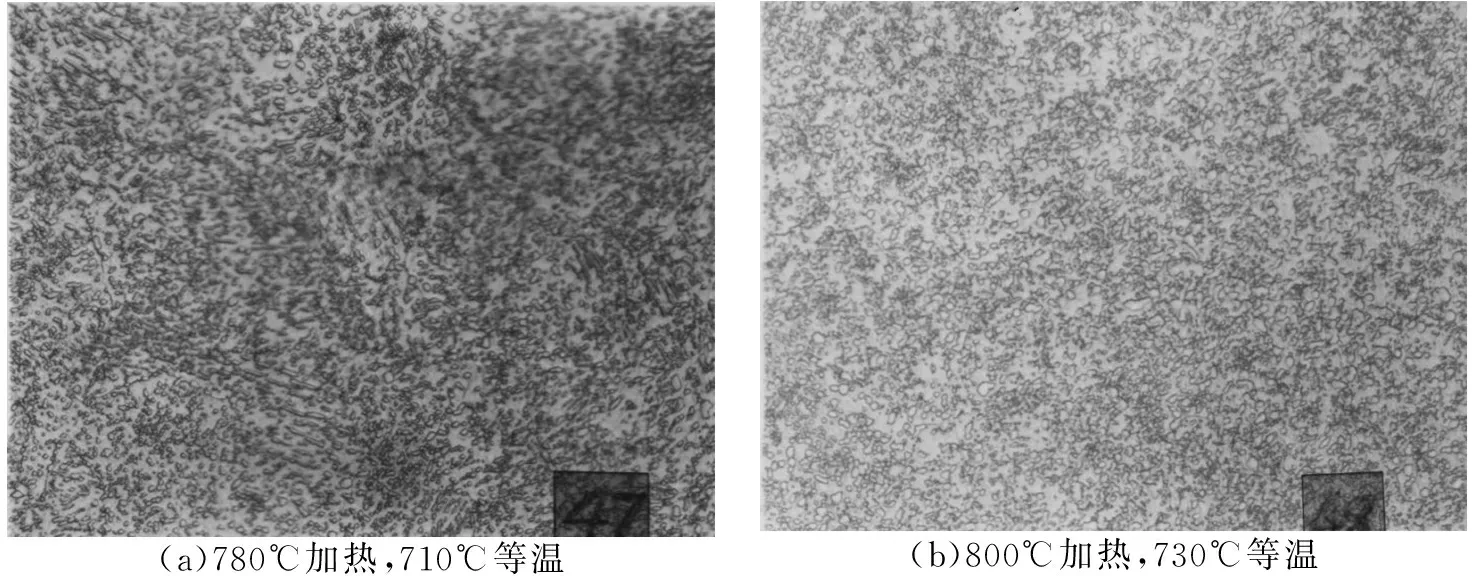

在辊坯生产试制中,最初采用的球化工艺为780℃加热、710℃等温,结果发现有片状组织,如图6(a)。后将工艺调整为800℃加热、730℃等温,检验中再没有发现片状组织,如图6(b)。

获得粒状珠光体的途径有3个。一是在奥氏体与渗碳体两项区加热,或加热转变不充分,将这些过冷奥氏体缓冷而得到粒状珠光体;二是片状珠光体通过低温退火球化而获得;三是粒状珠光体也可以通过马氏体或贝氏体组织的高温回火来获得。

若使过冷奥氏体分解为粒状珠光体,需要特定的加热和冷却。首先,将钢进行特定的奥氏体化,即奥氏体温度降低,保温时间较短,加热转变没有充分完成,在奥氏体中存在许多未溶的剩余碳化物,或者奥氏体成分很不均匀,存在许多微小的富碳区。这些未溶的碳化物是过冷奥氏体分解的非自发形核,在富碳区易于形成碳化物,这就为珠光体形核创造了有利条件。其次,需要特定的冷却条件,即过冷奥氏体分解的温度要高。在A1稍下,较小的过冷度下等温,即等温转变温度高,等温温度时间要足够长,或者冷却速度缓慢。满足上述两个特定条件,就可以使珠光体不以片状形成,而以颗粒状碳化物与铁素体共析分解,最终获得粒状珠光体组织。

根据Fe-Cr-C三元相图,MC3A、MC3B钢中碳化物主要为合金渗碳体,即(Fe,Cr)3C型的碳化物,含有少量的(Fe,Cr)7C3型碳化物,这些碳化物在加热时都易于溶入基体中,但要使这些碳化物完全溶解则需要加热到很高的温度,980℃加热后还有一定量的未溶碳化物。

碳化物的析出则与加热时碳化物的溶解状况有关。在通常的加热温度下,MC3A、MC3B钢中的碳化物不能完全溶解,大量的未溶碳化物则成为其后碳化物析出的核心,所形成的碳化物为颗粒状,只有将试样加热到很高的温度,使碳化物大量溶解,剩余的未溶碳化物数量减少,在其后的冷却过程中才能形成典型的片层状珠光体组织。

2.2.3 试样硬度与球化处理工艺的关系

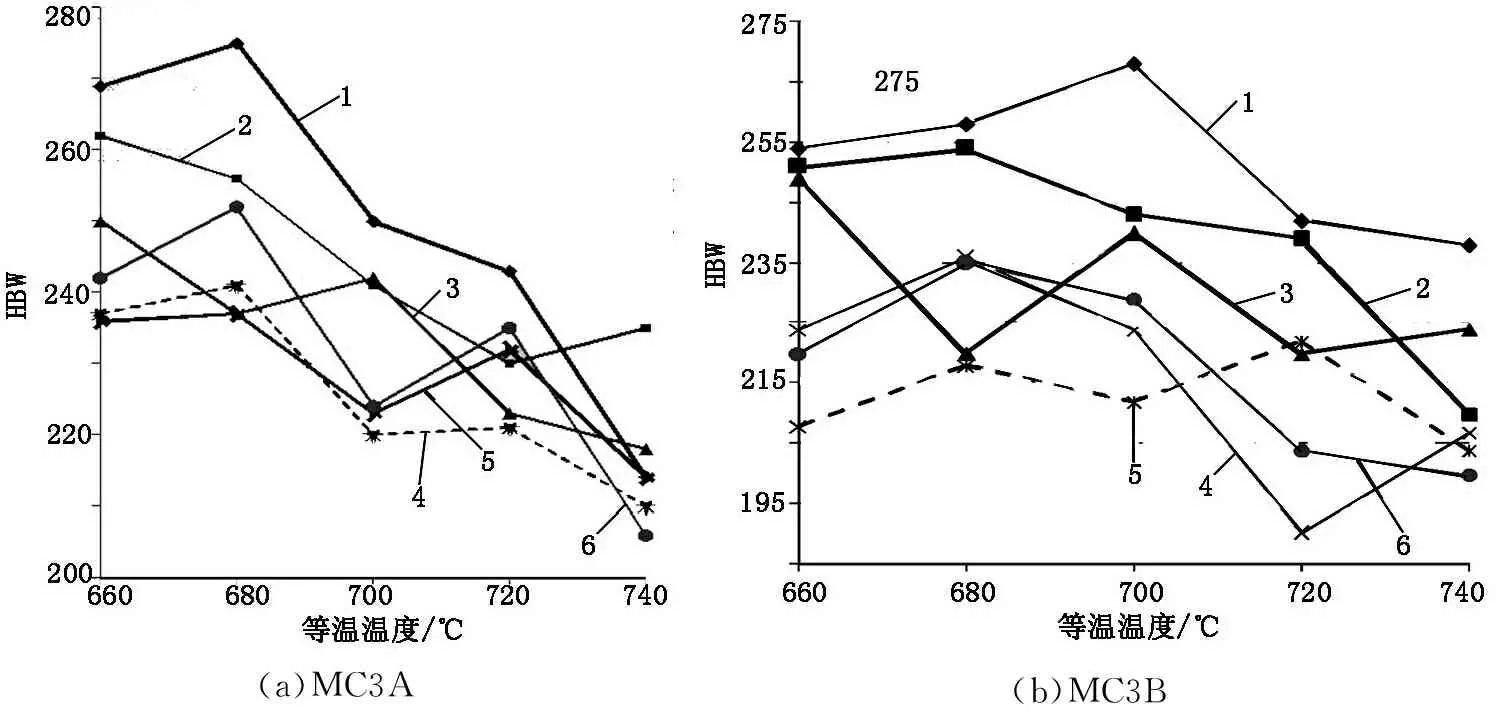

图7为MC3A、MC3B钢在不同的温度下加热后试样硬度随等温温度的变化,试样等温时间为15 h。可以看出,加热温度较高的试样,如800~840℃加热,在680℃等温比660℃等温硬度略有升高,自680℃之后随等温温度升高试样硬度下降;加热温度较低的试样,如740~780℃加热,自660℃开始随等温温度升高硬度下降。

如果要想获得较高的硬度,应选用较高的加热温度,较低的等温温度,如820~840℃加热,680℃等温。较低的加热温度,例如740℃或760℃加热的试样,虽可获得较高的硬度,但由于组织球化不彻底,常有片状组织出现,因而是不可取的。如果要想得到较低的硬度,则应采用较高的加热温度和较高的等温温度,即800~840℃加热,720~740℃等温。同时还可以看出,820℃加热的试样在660~740℃的温度范围内各个温度下等温,试样的硬度都比较低。

(a)MC3A780℃加热1h,700℃保温15h(b)MC3B780℃加热1h,700℃保温15h(c)MC3A800℃加热1h,660℃保温15h(d)MC3B800℃加热1h,660℃保温15h(e)MC3A820℃加热1h,700℃保温15h(f)MC3B820℃加热1h,700℃保温15h(g)MC3A840℃加热1h,680℃保温15h(h)MC3B840℃加热1h,680℃保温15h

图5 MC3A、MC3B钢球化退火组织(500×)Figure 5 The microstructure of MC3A and MC3B steel after spheroidizing annealing (500×)

图6 不同工艺处理后的辊坯球化组织的对比Figure 6 Comparison of spheroidized structure of roll blank after different heat treatment processes

1—740℃ 2—760℃ 3—780℃ 4—800℃ 5—820℃ 6—840℃

图7 MC3A、MC3B钢硬度与球化退火工艺的关系

Figure 7 The relation between hardness and spheroidizing annealing process of MC3A and MC3B steel

应在C曲线的珠光体转变鼻尖附近选择球化退火等温温度,在这个温度区间转变时间短转变比较充分,而且碳化物有足够时间长大。

3 结论

(1)MC3A、MC3B钢于800~840℃加热后于660~740℃等温可得到良好的球化组织。980℃加热后于700℃等温可得到片层状珠光体组织。

(2)加热温度较高(800~840℃)时,于680℃等温可获得较高的硬度,此后随等温温度升高硬度下降。加热温度较低(740~780℃)时随等温温度升高硬度下降,820℃ 加热的试样可获得较低硬度。

编辑 杜青泉

Study on Preparing Heat Treatment Process of MC3A and MC3B Steel

Yao Fengxiang

By testing and studying Cr3% roll blank samples with spheroidizing technology, the appropriate preparing heat treatment process of spheroidizing annealing has been determined.

roll blank; spheroidizing annealing; metallographic structure; hardness

2016—09—12

TG156.21

B