铸件浇注时间计算公式探讨

王章明 刘 鹏

(东方汽轮机有限公司,四川618000)

铸件浇注时间计算公式探讨

王章明 刘 鹏

(东方汽轮机有限公司,四川618000)

对比分析理论浇注时间的计算公式,讨论计算公式的适用范围,同时,结合浇注时间的影响因素分析了铸件质量情况。

铸件;浇注时间;计算公式

一般来说,浇注速度小时,金属液充填铸型时较平稳,对砂型的冲击力小,能减小发生冲砂或胀砂的风险,并有利于型腔内气体的排出和铸件的自补缩,从而减小冒口体积。但慢浇注时,金属液对型壁的辐射加剧,易使内浇道附近局部过热,从而可能产生夹砂、粘砂之类的缺陷并降低生产效率。

浇注速度大时,易发生冲砂、胀砂现象,但充满型腔快,辐射时间短而砂型局部过热不严重。多用来浇注薄壁、复杂、易产生夹砂缺陷的铸件和流动性较低的合金铸件。

影响浇注时间的因素有:金属液的材质及特性、浇注温度、铸件的形状及尺寸、铸型材质、造型方法、浇注方法、浇注系统的类型及其大致尺寸等。确定浇注时间之前需要综合考虑这些因素。

1 浇注时间主要影响因素及对铸件质量的影响

1.1 浇注系统的影响

1.1.1 浇注系统分类及特点

浇注系统的设置直接影响着浇注时间的长短。铸钢件浇注系统一般采用底返开放式浇注系统和分型面注入式浇注系统。底注开放式浇注系统:当各个单元开放比例较大时,钢液不易充满浇注系统,呈无压或小压力流动状态,充型均匀平稳,避免冲击、飞溅和氧化及由此而形成的铸件缺陷,为防止型腔底部过热和烘烤时间过长,一般宜于快浇。此种浇注系统对于隔板套类的中大型铸件比较适宜。分型面注入式浇注系统,横浇道和内浇道在分型面下开出,有利于控制钢液的流量分布和热分布,一般浇注速度较慢,浇注时间相对较长一些,防止钢液冲击和飞溅,此种浇注系统仅适合平浇方式的板环体类铸件,而立浇方式隔板套类铸件并不适用。

1.1.2 浇道结构尺寸的计算

采用截面比设计法,根据预定截面比,计算出内浇道单元处的压力高度值hp,用该压力高度hp代入式(1)中进行计算,得出内浇道截面积。

(1)

(2)

式中,A内为浇注系统最小截面积(cm2);GL为流经A阻截面的金属液总重量(kg);ρL为钢液密度(kg/cm-1);t为浇注时间(s);Hp为平均静压力头高度(cm);μ为流量损耗系数,取值范围(0.3~0.7);g为重力加速度(g=981cm/s2);k1为直浇道截面积与横浇道截面积之比;k2为直浇道截面积与内浇道截面积之比。

内浇道截面积由式(1)计算确定后,可按预定截面比确定其他单元的截面积。一般铸钢件开放式浇注系统各单元截面比为A直∶A横∶A内=1∶2∶(2~4)。确定浇道的尺寸和设置位置主要视铸件的结构、壁厚和重量而定。在设计薄壁件的浇道时,可以加大开放度,减少因流速过快而冲刷型壁;在设计壁厚较大的铸件浇道时,也应加大开放度,满足快浇,同时,保证充型均匀平稳。但对于底返式开放式浇注系统,必须考虑浇道设置的合理性,减少钢液在浇道的消耗量。

1.2 钢包大小及包眼直径的影响

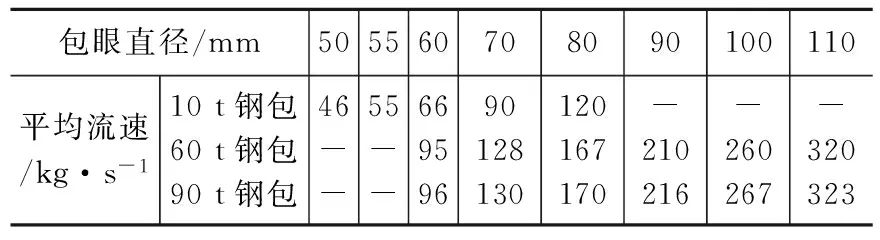

钢包的容量及包眼尺寸决定其浇注平均流速,两者对浇注时间的影响至关重要。钢包全流浇注时的钢液平均流速见表1。

表1 钢包全流浇注时的钢液平均流速Table 1 The average flow rate of molten steel during full flow pouring process with ladles

由表1可看出,若选用钢包容量越大,包孔直径越大,钢液平均流速就越大,从而浇注时间越短,液面上升速度越快。反之,则浇注时间越长,液面上升速度越慢。

1.3 材质的影响

1.3.1 材质分类

汽轮机铸钢件材质涉及三大类:碳钢、低合金钢、高合金钢。例如,碳钢ZG230-450;低合金钢ZG15Cr1Mo1V和ZG20CrMo;高合金钢(低碳不锈钢)ZG1Cr10MoNiVNbN。合金元素的种类和含量越高,在浇注过程中钢液的氧化能力越强,粘度增大,夹渣、吸气越容易。同时,流动性越差,浇注时间越长,铸件的表面质量和内部质量将难以保证,因此,对于合金钢铸件必须严格控制其浇注时间和浇注温度。

1.3.2 不同材质的浇注温度

碳钢的浇注温度一般在1530~1550℃;低合金钢的浇注温度在1550±10℃;高合金钢的浇注温度一般在1580±10℃。钢液在不同的温度范围内,钢液的粘度是不同的。一般情况下,同种材质的钢水,温度越高,钢液粘度越小,流动性越好,浇注时间偏短,但温度越高,钢液的氧化能力越强,产生气体、夹杂,铸件质量得不到保证。温度越低,钢液粘度越大,流动性越差,浇注时间偏长,温度下降快,不能保证很好的充型,钢液中的气体、杂质没有及时上浮至冒口中。因此,对于结构较复杂或者薄壁铸件应适当提高浇注温度,并缩短浇注时间,保证铸件质量。

2 理论浇注时间计算公式对比

2.1 经验公式计算法

通过对主要因素的综合考虑和计算,最终需要选择适合的计算公式来计算浇注时间,便于控制浇注工序过程,确保获得优质的铸件。目前浇注时间实际上是利用简单的经验公式来计算,许多经验公式只考虑了铸件壁厚和浇注金属重量所带来的影响。合理选用经验公式是计算理论浇注时间的关键,式(3)为选用公式之一。

(3)

式中,t为浇注时间(s);m为浇注金属液重量(kg);K为常数值,K=2.4376-0.39595logm。

在考虑浇注时间的同时,还要兼顾合理的钢液流速和液面上升速度,因此,有必要校核液面的上升速度。

对于结构复杂及大型铸件,在浇注时间确定后,需验算型内液面的上升速度,并参照表1中数值,如差别较大时,则应修正浇注时间或更改浇注方案。

平均液面上升速度为:

(4)

式中,VL为型内液面上升速度(cm/s);hc为铸件在浇注位置时的高度(cm);t为浇注时间(s)。

VL应大于表1中所列参考值,如太小,则应修正。最小液面上升速度与铸件壁厚的关系见表2。

2.2 钢液上升速度计算法

大型铸钢件生产中应用较多的是钢液上升速度计算法,钢水包包眼的数量和大小决定了钢液流速,单眼包和双眼包浇注同样的铸件,其浇注时间是完全不同的,并且质量也有差别。不同浇重的铸件浇注时,浇注时间的计算主要由钢包包眼数量和大小来决定,因此,在确定浇注时间时有必要计算包眼的数量和大小。常用普通包眼直径有:50 mm,60 mm,70 mm,80 mm,100 mm。不同包眼直径钢液浇注重量速度平均值见表3。浇注时间计算公式为:

(5)

式中,t为浇注时间(s);GL为型腔内钢液总重量(kg);N为同时浇注的浇包数量(个);n为每个浇包的包孔数;V包为钢液的浇注速度(kg/s)。

表3 不同包眼直径钢液浇注重量速度平均值Table 3 The average weight-velocity value of molten steel during pouring process with different diameters of ladle hole

校核型内钢液上升速度ν升:

(6)

式中,ν升为液面上升速度(mm/s);HC为铸件在浇注位置的高度(mm)。

应用式(6)校核金属液在型内的上升速度ν升时,ν升应大于表4中νL值。当上升速度太小时,应当缩短浇注时间,或改变浇注位置及其他工艺参数,并用校正的时间去计算浇口截面积。相反,当上升速度太大时,应当适当增加浇注时间,或者改变浇注位置及其他工艺参数,并用校正的计算时间去计算浇口截面积。

表4 型内钢水液面最小上升速度Table 4 The minimum rising velocity ofliquid level of molten steel in the pattern

3 实际浇注时间与理论浇注时间的对比分析

3.1 铸件的形状及尺寸影响

对不同铸件结构的浇注时间进行计算分析,选用包眼均为∅70 mm的单眼包浇注方式,分别以板环体类铸件和隔板套类铸件为参考铸件结构,按照式(3)和式(5)计算浇注时间。

3.1.1 板环体类铸件

板环体类铸件结构见图1。板环体类铸件浇注时间对比图见图2。

图1 板环体铸件结构示意图Figure 1 The structure diagram of plate ring casting

注:A理论计算时间为公式(3)计算结果。B理论计算时间为公式(5)计算结果。

图2 板环体类铸件浇注时间对比图

Figure 2 The comparison diagram of pouring time of plate ring casting

由图2可看出,实际浇注时间比A理论计算时间总体偏低,偏差范围在10 s左右。分析原因:实测铸件均为板环体类铸件,结构简单,均为半圆形杆状铸件,流动的空间大,充型时阻流因素少,从而,浇注时充型较快,浇注时间比A理论计算时间短。

3.1.2 隔板套类铸件

隔板套类铸件结构见图3。隔板套类铸件浇注时间对比图见图4。

由图4可看出,实际浇注时间比A理论计算时间总体偏低。分析其原因:隔板套类铸件结构为半环形,以中分面为分型面,采用底返式浇注系统,其铸件壁厚差异小,充型阻流因素少,浇注时液面上升速度快,从而,浇注时间比理论计算时间短。

图3 隔板套类铸件结构示意图Figure 3 The structure diagram of diaphragm housing ring casting

注:A理论计算时间为式(3)计算结果。B理论计算时间为式(5)计算结果。

图4 隔板套类铸件浇注时间对比图

Figure 4 The comparison diagram of pouring time of diaphragm housing ring casting

3.2 分析和讨论

由图2和图4可看出,B理论计算时间远远偏离了实际浇注时间。公式(5)是根据大型铸件浇注时所用包眼和钢包数量得来的,在一般中小型铸件的计算中,不适合用此公式来计算理论浇注时间。而A理论计算时间与实际浇注时间的偏差值较小,可见,用公式(3)计算中小型铸件的理论浇注时间较为适宜。

4 结论

(1)要想获得优质的铸件,除了对浇注时间的计算,还需要考虑其他影响浇注时间的因素。首先,根据铸件结构类型,选用合适的浇注系统和浇注方式,运用浇道截面积计算公式,设计与铸件匹配的浇注系统。其次,选用不同规格的钢包和包眼,其浇注平均流速决定了浇注时间的长短。在配包浇注时,必须考虑钢包和包眼与铸件浇注重量的匹配合理性。最后,不同材质的液态粘度,决定了其流动性,必须考虑铸件结构和壁厚,适当提高浇注温度,缩短浇注时间。

(2)浇注时间的计算可以选用经验公式,其中公式(3)适用于中小型结构简单的板环体类和隔板套类铸件的理论浇注时间计算。

[1] 中国机械工程学会铸造分会.铸造手册:铸造工艺[M].北京:机械工业出版社,2003.

[2] 中国机械工程学会铸造分会.铸造手册:铸钢[M].北京:机械工业出版社,2003.

[3] 曹文龙.铸造工艺学[M].北京:机械工业出版社,1997.

编辑 杜青泉

Discussion on Calculation Formula of Pouring Time for Castings

Wang Zhangming, Liu Peng

By contrasting and analyzing the calculation formula of theoretical pouring time, the scope of application of this formula has been discussed. Meanwhile, the quality of castings has been analyzed by combining the influence factor of pouring time.

casting; pouring time; calculation formula

2016—09—18

王章明(1985—),工程师,从事铸造工艺研究。 刘鹏(1984—),工程师,从事铸造工艺研究。

TG250

A