限动芯棒在线速度模型的研究与应用

李 邈,穆 东,欧阳建

(1. 中冶赛迪重庆信息技术有限公司,重庆 401122;2. 中冶赛迪技术研究中心有限公司,重庆 401122)

限动芯棒连轧机构是在浮动芯棒的基础上发展起来的。限动芯棒连轧机构使得芯棒在轧制过程处于恒定的限动速度轧制状态,有利于金属的纵向变形;与全浮动芯棒轧制相比,限动芯棒轧制提高了钢管的壁厚精度,产品性能稳定,取消了脱棒机,缩短了工艺流程,降低了芯棒损耗,提高了连轧管的终轧温度,扩大了产品规格范围等[1-9]。

限动芯棒连轧管机组芯棒速度制度的计算关乎钢管的尺寸变形、力能特性、工模具消耗以及生产节奏,重要性不言而喻。本文讨论的芯棒速度模型是连轧管机组控制模型核心子项之一,在轧制过程中,该模型能够根据连轧管机组的轧制规程、设备参数、电气参数,动态计算出一套优化芯棒速度制度(包括芯棒循环各阶段速度及相应位移)。精准优化的速度设定参数能够显著缩短轧制周期,减少钢管温降,提升连轧生产率,延长芯棒使用寿命,确保轧后钢管质量[10]。

1 限动芯棒工艺流程

芯棒由头段、工作段、连接段、尾段组成,具体形状及各端面的定义如图1 所示。

为了分析芯棒相对于连轧管机的位置,采用轧制线为坐标轴,其正向为钢管前进方向,芯棒到达轧制线后,其头端面处于坐标零点。芯棒与毛管、轧机的相对位置如图2 所示。其中,脱管机用于轧制完成后将轧件脱出芯棒。

图1 芯棒形状及各端面的定义示意

图2 芯棒与毛管、轧机的相对位置示意

芯棒在整个轧制循环周期内要经历16 个阶段的行程,各阶段速度制度如图3 所示。图3 详细地描述了芯棒从开始到结束一个循环周期内的各阶段的速度及对应事件,横轴为时间轴,纵轴为对应的芯棒速度:启动、加速(0~1)、高速预穿(1~2)、降速(2~3)、咬入速度(3~4)、加速(4~5)、限动速度(5~6)、降速(6~7)、延时等待(7~8)、反向启动(8~9)、低速返回(9~10)、加速(10~11)、高速返回(11~12)、降速(12~13)、低速返回(13~14)、停止(14~15)、等待下一个循环(15~16)。对于轧件进入连轧管机组首机架后,开始横向及纵向塑性变形过程,根据秒体积流量相同原则,轧件速度也相应发生变化,直至末机架抛钢,结束轧制。但整个轧制过程,芯棒与轧件保持相对独立,以恒定限动速度运行。

图3 芯棒各阶段速度制度

如图3 所示,芯棒各阶段速度随时间发生变化,但由于芯棒的速度调整往往依赖于事件触发或行程触发,如轧管机咬钢后芯棒即进入限动速度,轧机抛钢后芯棒延时并开始降速等。所以芯棒速度为行程-事件函数。在轧制循环周期内,一般来说,需要限动芯棒具有高速的插入速度、高速的返回速度和适当的限动速度。芯棒速度模型的建立,很大程度是为了计算适当的限动速度、预穿速度,确保轧制过程高效、稳定,提升芯棒使用寿命。其余各段芯棒速度与行程在限动速度、预穿速度确定后,采用常规数学方法即可计算获得。

2 芯棒限动速度计算

芯棒限动速度vr的确定非常重要,直接影响到芯棒速度模型各设定参数的准确性、合理性。限动速度的确定受以下几个方面因素的影响:①芯棒限动速度必须低于连轧管机的轧制速度,使各机架处于同方向差速轧制状态,即各机架的芯棒对轧件的摩擦方向相同;②芯棒限动速度不能过低或过高,过低会导致芯棒与轧件之间相对速差大,摩擦损失大,芯棒磨损严重;过高会增加芯棒工作段长度,增加芯棒工作段某些固定截面被轧制的次数,降低芯棒的使用寿命[11-12];③轧件长度、芯棒长度也与芯棒限动速度密切相关;④在轧制过程中,须保证任何时刻不空轧,即各机架开轧时芯棒工作前端面需超过轧件到达该机架,各机架抛钢时,轧件需在芯棒工作段轧制,以防止轧制事故[13];⑤在轧制过程中,轧件必须在芯棒工作段部分进行轧制[14];⑥限动结束后芯棒不允许进入脱管机安全区域[15]。

另外,轧件在轧制过程中的变形及速度变化,均会带来对芯棒的摩擦力及拉力的变化,以上作用力通过限动机构产生的推力予以平衡,确保芯棒速度在整个轧制过程中恒定不变,从而消除浮动芯棒连轧管产生的“竹节”缺陷,提高产品壁厚精度。因此,优化和确定这一恒定的限动速度至关重要[15]。

在满足以上几个原则的基础上,为提高整个机组的轧制节奏,降低电机负荷,利于毛管咬入,应选择高的芯棒限动速度。即芯棒限动速度的计算成为一个典型的线性规划问题,在满足多种条件的基础上选择最大的限动速度vrx,计算公式如下。

目标函数为:

式中 vgi—— 第i 机架轧制速度,i=1,2,...,n;

vr—— 芯棒限动速度,mm/s;

ΔV —— 轧件与芯棒速差限制,mm/s;

vrx—— 限动机构本身决定的最大限动速度,mm/s;

tsf—— 机架咬钢到末架充满所需时间,s;

tmx—— 芯棒由咬入速度到限动速度所用的时间,s;

tlp—— 轧机开始咬钢至芯棒加速之间延时,s;

smx—— 芯棒由咬入速度至限动速度对应距离,mm;

xn—— 轧机末机架坐标,mm;

xbs—— 咬钢时芯棒前端面坐标,mm;

Ln—— 连轧管机第1 机架至第n 机架距离,mm;

tls—— 机架纯轧时间,s;

tmu—— 连轧管机末机架抛钢与芯棒制动开始之间的延时,s;

sbl—— 第1 机架咬钢对应的芯棒运动行程,mm;

ND—— 芯棒阶段工位数,mm;

C —— 每阶段工位调整距离,mm;

xm—— 芯棒向前运动的最大制动坐标,mm;

vgn—— 第n 机架轧制速度,mm/s;

Lsx—— 毛管理论最大长度,mm。

3 芯棒预穿速度计算

芯棒高速预穿速度对确定芯棒的预插入行程和保证机组工作状况最佳至关重要。

计算芯棒预穿速度时,要考虑到芯棒循环整体行程、限动机构本身对其的影响、限动速度的大小等,在满足这些条件的基础上应当选择较高的芯棒预插入速度[13]。

芯棒预穿速度的计算也是一个线性规划问题,在满足条件的基础上选择最大的预穿速度vix,计算公式如下。

目标函数:

约束条件:

式中 smp—— 末机架咬钢芯棒头端位置,mm;

s1—— 芯棒启动加速阶段行程,mm;

s3—— 芯棒从插入速度减速到咬入速度运动的行程,mm;

s4—— 芯棒咬入阶段行程,mm;

tmn—— 限动机构本身机械及电气因素决定的芯棒插入最短时间,s;

vix—— 限动机构本身机械及电气因素决定的最大预穿速度,mm/s。

4 应用验证

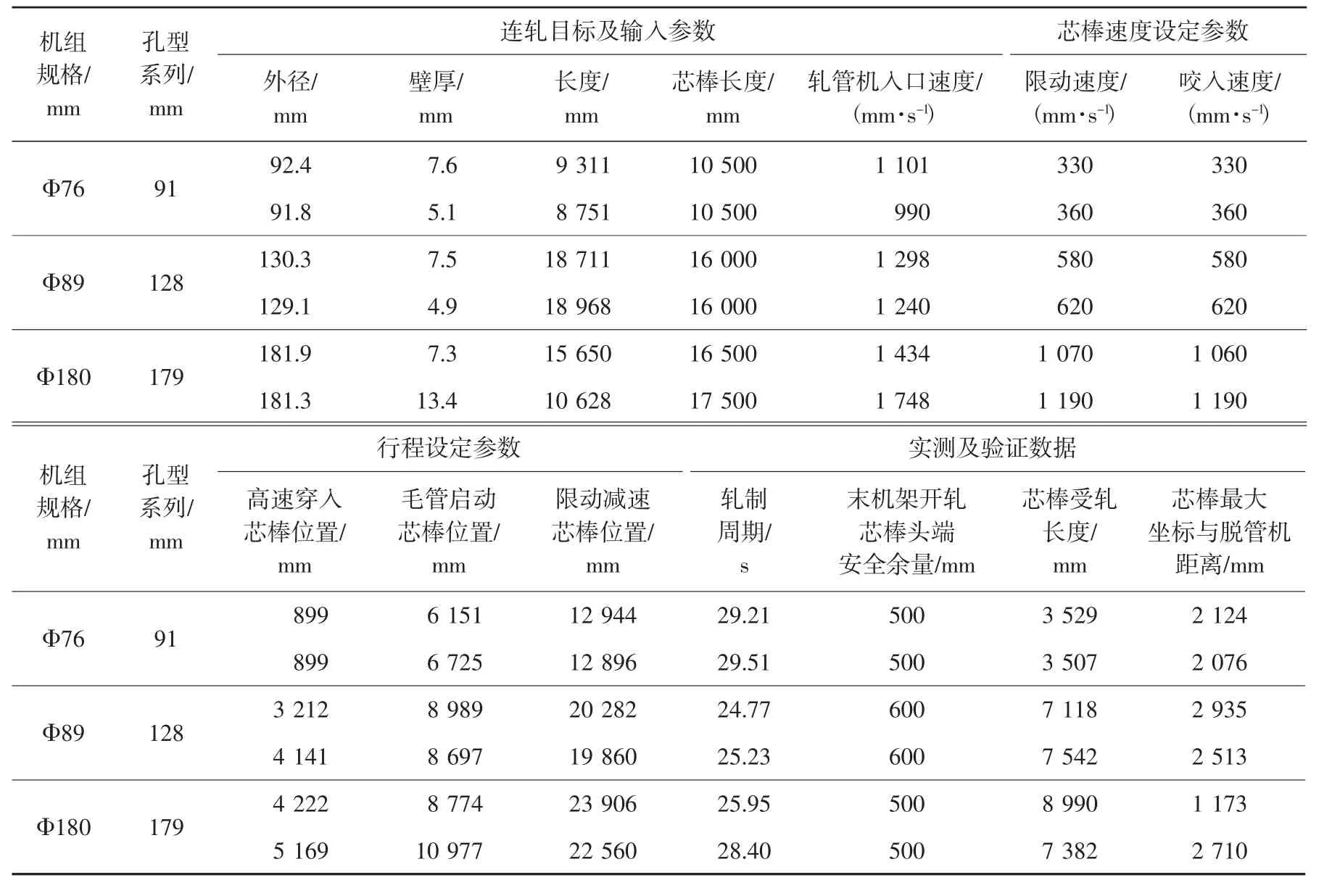

2012 年中冶赛迪技术研究中心有限公司研发完成限动芯棒在线速度模型后,先后在国内不同企业的Φ76 mm、Φ89 mm、Φ180 mm 连轧管机组进行了工程应用。基于在模型静态数据表中已保存的设备参数、工具参数、位置参数,通过输入轧制规程参数、调整参数,能够快速计算出一套优化芯棒速度制度用于芯棒控制。随机选取各机组典型生产规格对应的芯棒速度设定参数,以及部分实测数据,具体见表1。

针对芯棒在整个轧制循环周期各阶段的速度及行程,选取典型轧制规程对应的限动芯棒实测速度及行程,实测结果如图4 所示。

根据表1 中的芯棒速度设定参数及实测数据可看出,整个轧制过程平稳;芯棒限动速度与轧件之间相对速差适中;无空轧现象,各机架开轧芯棒工作前端面至少超过轧件500 mm 以上;轧件在轧制过程均处于芯棒工作段内,芯棒受力均匀,工作段磨损少;芯棒正向最大坐标距离脱管机超过1 000 mm 安全余量;限动芯棒在高速插入、限动轧制、减速停止、低速返回、高速返回时的行程均在安全范围。

5 结 语

限动芯棒连轧管机组在线芯棒速度模型在工业化应用以来具有良好的实用性与适用性,整个模型计算准确、可靠性高,可满足各类主流连轧无缝钢管生产控制需求,目前已稳定生产石油油管管料、高压锅炉管、低中压锅炉管、结构管、流体管等120 万t 以上,取得显著的经济效益和社会效益。

表1 连轧管机芯棒速度设定参数及实测数据

图4 限动芯棒行程实测结果