mini轧机轧制AISI1015钢轧件温升和应变的有限元模拟

徐乐钱,高宇波,孟晓玲

(中天钢铁集团,常州 213000)

0 引 言

轧制温升是线材轧制过程中的普遍现象[1],特别是在带有减定径(RSM)或mini轧机的产线。目前,RSM机组轧制温升控制方面的研究报道较多[2-3],而mini轧机由于轧制速度快、轧制道次少、压下量大,其轧制温升与RSM机组存在较大差异。在控轧控冷过程中的轧制温升对于控制优特钢产品质量颇为重要[4-5]。随着特钢线材需求量的增加,国内钢厂在优转特的趋势下,多引进RSM机组替换原有设备进行产线升级;但部分钢厂由于产线设备及布局限定,无法为RSM机组提供足够的安装空间,只能使用国产mini机组。相比于引进RSM机组,使用mini机组的优势在于产线原有设备利用率高、改造周期短、升级成本低。但是由于目前mini轧机的普及与推广程度较低,该轧机在控轧方面的研究较少,而轧制温升研究对于该轧机在特种钢产线的应用非常重要,同时也是拓展该轧机轧制特种钢能力需要解决的重要问题。Deform有限元模拟软件因具有计算精度高、速率快等优点,近些年在优特钢轧制应力、应变、温度变化等方面应用广泛。作者借助Deform有限元软件建立了mini轧制机组模型,模拟了不同规格及不同初始温度轧件轧制时的等效应变、轧制力矩、温度的变化及分布,为mini轧机在控轧方面的应用提供理论指导。

1 mini轧机轧制模型的建立及验证

1.1 模型的建立

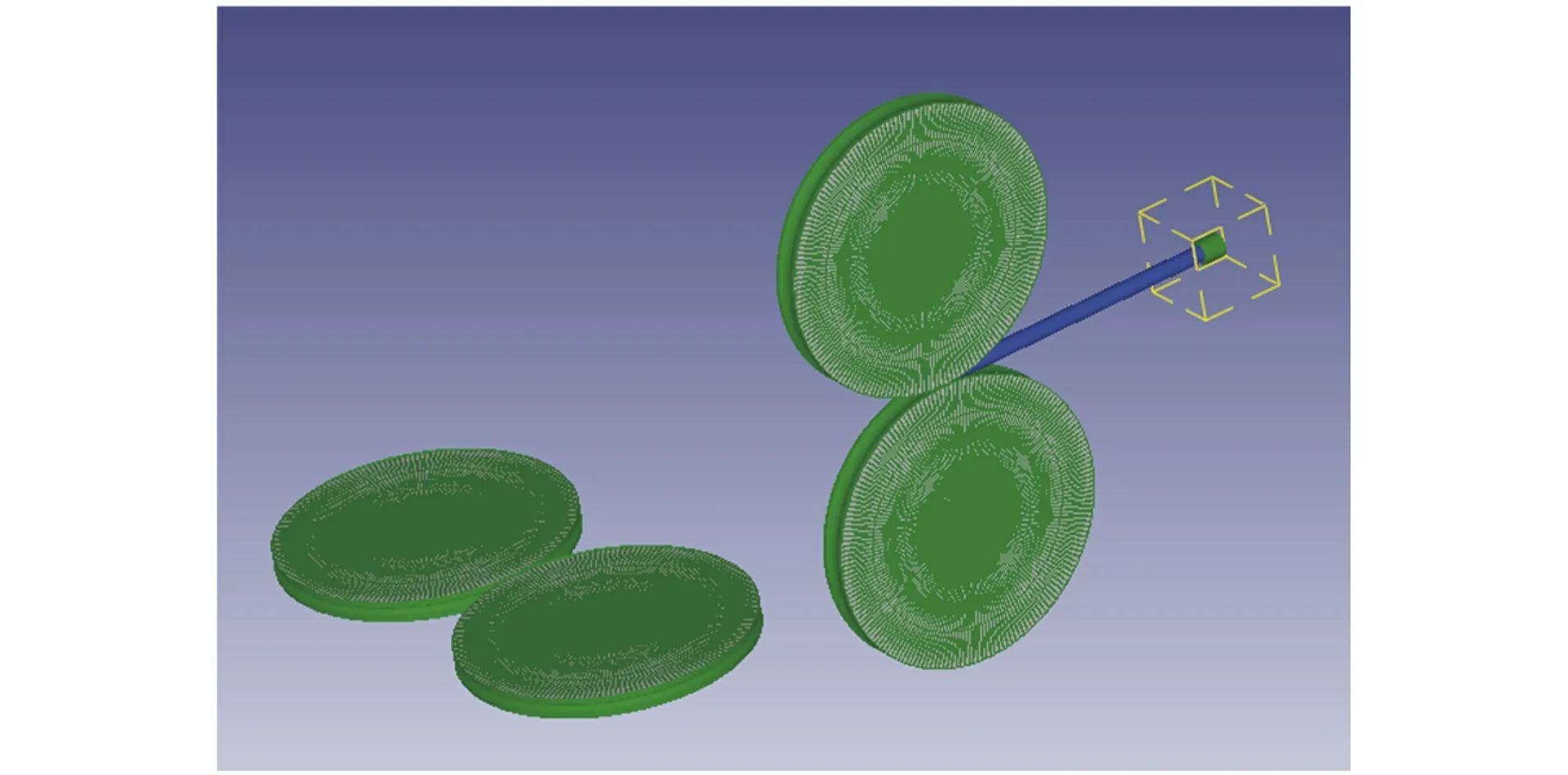

按照某生产厂家实际mini机组轧制参数(见表1)进行建模,建立的mini轧机轧制模型如图1所示。轧辊三维模型由原孔型图断面经360°旋转生成,轧件模型由正六面体网格生成。模型中轧辊为恒温刚体,轧辊表面温度取100 ℃,轧件初始温度均匀,初始温度为850 ℃。设置边界条件:轧件与轧辊接触面的摩擦因数取0.3,轧件表面传热系数取0.02 kW·m-2·K-1,轧件与轧辊的接触传热系数取5 kW·m-2·K-1,轧制过程中轧件与水的对流传热系数取0.4 kW·m-2·K-1。由于金属变形和接触面摩擦使轧件产生温升[6],热功转换系数取0.9。轧件材料选择Deform材料库中AISI1015钢。

表1 实际轧制参数

图1 mini轧机两道次轧制模型

1.2 模拟结果及试验验证

利用建立的mini轧机轧制模型模拟轧机在轧制3个规格(φ8 mm,φ10 mm,φ13 mm)轧件时轧件的表面温度分布。由图2可以看出:不同规格轧件经过mini轧机第一道次轧制时快速升温,出第一道次轧辊后由于轧机的水冷措施,轧件表面温度逐渐下降;随后经第二道次轧制时继续快速升温,出第二道次轧辊后由于出口导位无水冷措施,轧件表面受心部返温影响,温度小幅度上升。

图2 模拟得到不同规格轧件在两道次轧制过程中的表面温度变化

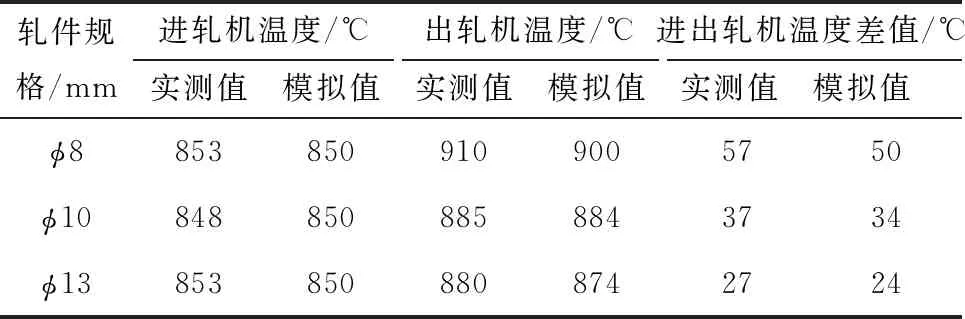

为验证模型的准确性,现场生产时在mini轧机第一道次入口处及第二道次出口导位处测定轧件表面温度。由表2可知:模拟温度与实测温度的误差较小,相对误差在13%以内,说明建立的mini轧机轧制模型较准确。

表2 不同规格轧件表面实测温度与模拟温度的对比

2 轧制时轧件温度和应变分布模拟结果

2.1 不同规格轧件轧制时的温度

采用mini轧机轧制模型模拟不同规格轧件在轧制过程中第一道次出轧辊和第二道次出轧辊,即轧制第一道次结束和轧制第二道次结束时的截面温度场。由图3可知:不同规格轧件在轧制完出轧辊时的截面温度分布不均匀,边缘温度较低,心部温度很高,并且轧件规格越小,心部温度越高。

由图4可以看出,规格φ8 mm,φ10 mm,φ13 mm轧件在轧制过程中的心部温度分别升高了103,79,70 ℃,说明轧件规格越小,其心部的温升越大。

图3 轧制第一道次和第二道次结束时不同规格轧件截面的温度云图

图4 轧制过程中不同规格轧件心部的温度变化

2.2 不同规格轧件轧制时的等效应变及应变速率

采用mini轧机轧制模型模拟不同规格轧件在轧制过程中第一道次结束和第二道次结束时的截面等效应变场。由图5可以看出,不同规格轧件轧制中的截面等效应变分布不均匀,心部的等效应变最大,并且规格越小,心部等效应变越大。

由图6可知,经过两道次轧制,不同规格轧件的心部累积等效应变增大,并且规格越小,轧件心部累积等效应变越大。

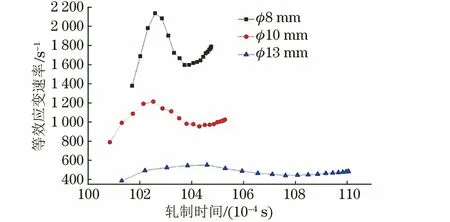

不同规格轧件轧制时的来料尺寸不同,轧制变形量和轧制时间不同,轧制时应变速率也不相同。由图7可以看出:随着轧件规格的增大,第一道次轧制时轧件心部的等效应变速率降低;规格越小,轧制速度越快,轧制时间越短,因此应变速率越大。

轧制不同规格轧件时,来料尺寸和min轧机轧制速度均不同,因此轧制的开始与结束时间不同。对比图3和图5可以看出:同一规格轧件截面温度分布的不均匀与变形分布的不均匀具有较好的对应关系。心部等效应变最大,对应的温升也最大;边缘因等效应变较小同时与外界发生对流传热,温升相对较小。轧制规格越小,轧制速度越快,应变和应变速率越大,温升也随之增大。这与曹杰等[7]的研究结果一致。

图5 轧制第一道次和第二道次结束时不同规格轧件截面的等效应变云图

图6 轧制过程中不同规格轧件心部的等效应变变化

图7 第一道次轧制时不同规格轧件心部的等效应变速率变化

2.3 不同初始温度轧件轧制时的温度

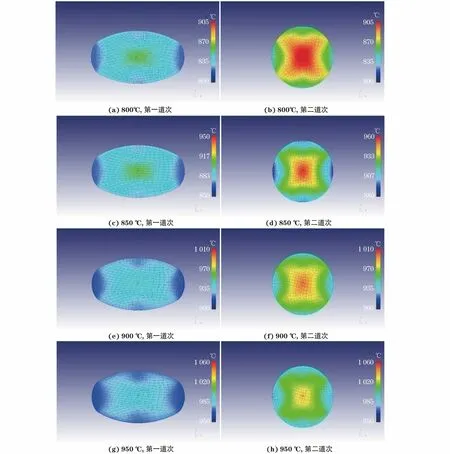

在实际生产中,为了保证轧件质量,需要根据钢种特性及要求控制不同的进mini轧机温度[8]。将轧件初始温度分别设定为800,850,900,950 ℃,其他参数不变,使用mini轧机轧制模型模拟轧制过程中规格φ8 mm轧件的温度分布。由图8可以看出,不同初始温度下轧件截面的温度呈不均匀分布,并且轧件心部温度均最高。

由图9可知,规格φ8 mm轧件轧制时,随着初始温度的降低,轧件心部温升变大,初始温度分别为950,900,850,800 ℃时,心部温升分别为78,90,103,108 ℃。

图8 轧制第一道次和第二道次结束时不同初始温度轧件截面的温度云图(规格φ8 mm)

图9 轧制过程中不同初始温度轧件心部的温度变化(规格φ8 mm)

2.4 不同初始温度轧件轧制时的等效应变和扭矩

采用mini轧机轧制模型模拟规格φ8 mm轧件在不同初始温度条件下轧制时的截面等效应变。由图10可以看出:随初始温度的降低,轧件截面等效应变变化不大,扭矩逐渐增大。

由图11可知,不同初始温度下,轧件心部累积等效应变在1.232~1.252。不同初始温度、相同规格轧件轧制时的心部等效应变差异较小,不足以导致明显的温升差异。

参考文献[9],采用mini轧机轧制模型对不同初始温度轧件轧制时的扭矩进行模拟。由图12可知,随着初始温度的降低,两道次轧制时的扭矩不断增大。轧制扭矩的增加必然会导致轧制变形功的增大[10]。一部分轧制变形功通过转化为位错、晶格畸变而存储于轧件内部,另一部分则转化为热能使轧件温度上升[11]。而在各初始温度和变形量无明显差异的条件下,由图9和图12对比可知,扭矩大小与温升大小具有较好的对应关系[12]。轧制温度降低,轧件的变形抗力增加[13],轧制载荷随之增加。因此,不同初始温度下轧件的温升差异与轧件的变形抗力不同有关。

图10 轧制第一道次和第二道次结束时不同初始温度轧件截面的等效应变云图(规格φ8 mm)

图11 不同初始温度轧件心部的等效应变变化(规格φ8 mm)

图12 不同初始温度轧件轧制过程中的扭矩变化(规格φ8 mm)

3 结 论

(1) 采用Deform软件建立了mini轧机轧制模型,模拟得到出轧机时AISI1015钢轧件的表面温度与实测结果较吻合,相对误差在13%以内。

(2) 轧制过程中不同规格(φ8 mm,φ10 mm,φ13 mm)AISI1015钢轧件的温度和等效应变分布不均匀,轧件心部的温升和累积等效应变均最大,并且轧制规格越小,心部温升和应变越大;轧件初始温度越低,轧件温升和扭矩越大,温升的幅度跟轧制载荷具有较好的对应关系。

(3) 用mini轧机生产不同规格AISI1015钢轧件时,轧件温升不均匀主要是由等效应变分布不均导致的,不同初始温度下轧件心部温升的明显差异是由轧制载荷不同造成的。