新型BGNDMA低合金钢的耐腐蚀性能

张清廉,刘 诚,郭金宝

(宝山钢铁股份有限公司,上海 201900)

0 引 言

低温露点腐蚀是影响加热炉设备使用寿命的关键因素。热效率越高,排烟温度越低;而排烟温度的略微降低就会导致设备的严重腐蚀。例如,20G钢制省煤器或空气预热器,即使是将排烟温度控制在210~230 ℃(热效率为84%~85%)也难以维持一个运行周期,而当排烟温度降到170 ℃时仅工作18~22 d就会发生腐蚀穿孔[1]。

传统耐硫酸露点腐蚀用09CrCuSb钢(俗称ND钢,其化学成分见GB 150-2011)是20世纪末由机械工业部上海材料研究所(现为上海材料研究所)借助电化学及表面技术开发得到的[1-2],因具有优异的耐腐蚀性能而在省煤器等工业锅炉上得到广泛应用。济南炼油厂催化裂化ND钢省煤器服役超20个月未发生泄露,其寿命比20G钢制省煤器的至少提高30倍,年腐蚀速率仅为0.24 mm·a-1[1,3]。然而,各生产商对该钢在成分、表面质量等方面的控制偏差,如实际成分偏离最优窗口、探伤要求放宽等致使含较严重缺陷管子出厂,甚至某些生产商未获授权生产该钢,这些均导致ND钢出现耐腐蚀性能较差、实际寿命达不到预期等问题[1]。此外,GB 150.2-2011规定,ND钢的耐硫酸腐蚀性能分成腐蚀速率不高于80 g·m-2·h-1和不高于140 g·m-2·h-1等2个等级,依据前者设计、而在后者环境中应用势必会导致预设的腐蚀余量不足而提前失效。再者,传统ND钢也有其适用温度下限。热效率的进一步提升势必会进一步降低省煤器或空气预热器的排烟温度,一旦排烟温度低于传统ND钢的适用温度下限,甚至达到H2SO4-HCl混酸露点腐蚀的温度,则该钢的寿命与20G钢相比并没有明显提高[1]。

在火电行业烟气脱硫处理过程中,当烟气温度降至136 ℃、达到H2SO4露点温度时,烟气中的SO3吸水生成H2SO4,降至72 ℃时则达到HCl露点温度,烟气中的HCl吸水生成盐酸,从而形成H2SO4-HCl混酸腐蚀环境[4]。基于传统ND钢的适用温度下限,火电行业烟气处理装置在排烟温度不低于80 ℃时采用传统ND钢,在排烟温度不高于80 ℃时则采用2205双相不锈钢;2205双相不锈钢的成本是传统ND钢的3~5倍。此外,在低温烟气中含奥氏体组织的2205双相不锈钢存在点蚀等局部腐蚀的潜在风险,而低合金体系的ND钢则发生均匀腐蚀[5]。工程上局部腐蚀是突发且不可预测的,其危险性远大于均匀腐蚀,因此应尽量避免选择易发生局部腐蚀的材料。综上所述,研发出适用于H2SO4-HCl混酸腐蚀环境、使用温度低于72 ℃的低合金钢具有重要意义。为此,宝钢开发出了新型BGNDMA低合金钢并已投入生产。为了进一步评估该新型钢种的性能,以便为工业应用提供参考,作者研究了其显微组织、拉伸性能和耐酸腐蚀性能。

1 试样制备与试验方法

1.1 试样制备

铜、锑、铬等是耐硫酸露点腐蚀钢的主要添加元素,但锑是明令禁止的有害元素。因此,对09CrCuSb钢的成分进行调整,试制了3炉BGNDMA钢。试验原料主要包括铬块、铁块、铜板等,纯度均在95%以上。0#钢是在实验室采用500 kg真空感应炉冶炼而成的,出钢温度约为1 650 ℃,氩气保护下浇铸成钢锭,再锻造成规格φ90 mm的管坯,环形炉加热+穿孔+冷拔成规格φ70 mm×6 mm的钢管;2#钢和3#钢采用工业150 t电炉冶炼,连铸成规格φ178 mm管坯,环形炉加热+穿孔+热连轧或后续再冷轧/拔成订货规格的无缝钢管。钢管采用的正火工艺均为910 ℃×30 min空冷。根据JIS G 1253-2002,采用ARL4460型火花放电直读光谱仪进行化学成分测试,3炉BGNDMA钢的化学成分见表1。为进行对比,表1同时列出了09CrCuSb钢和2205双相不锈钢的化学成分。

表1 BGNDMA钢、09CrCuSb钢和2205双相不锈钢的实测化学成分(质量分数)

1.2 试验方法

在试验制备的热轧态和正火态BGNDMA钢管上横向截取金相试样,用胶木粉镶嵌,采用300#,600#,1200#砂纸依次研磨,粒径3.5 μm氧化铝研磨膏抛光,再用体积分数5%的硝酸酒精溶液腐蚀后,在Axio Imager M2m型全自动光学显微镜上观察其截面显微组织。

受钢管尺寸所限,在试验制备及工业生产的不同规格BGNDMA钢管上取样,制作成符合API Spec 5CT-2005规定的不同尺寸弧状拉伸试样,每根钢管按120°均分取3个拉伸试样。根据GB/T 228.1-2011,采用SCL130型250 kN电子拉伸试验机测试拉伸性能,屈服前后的拉伸速度分别为3,28 mm·min-1,测3个试样取平均值。

根据JB/T 7901-1999,在试验制备及工业生产的不同规格BGNDMA钢管上沿轧向取样,机械去除原始表面后,加工成尺寸为55 mm×10 mm×4 mm的板状试样,一端打直径3 mm的通孔。板状试样用丙酮超声清洗,吹干后使用XP504型电子天平称取质量,再分别在50%(质量分数,下同)H2SO4溶液和11.4%H2SO4+1.2%HCl+1.0%FeCl3溶液(死亡绿液)中进行浸泡腐蚀试验。采用RHSY-6型双列六孔数显恒温水浴槽,在H2SO4溶液中腐蚀时的温度为70 ℃,在死亡绿液中腐蚀时的温度分别为50,60,70 ℃,温度偏差均为±2 ℃,浸泡时间均为24 h。试验结束后,用铜丝刷初步清洗,除锈清洗剂(由500 mL HCl、500 mL蒸馏水和3.5 g六次甲基四胺组成)超声清洗后,再用铜丝刷清洗以去除表面腐蚀产物,丙酮超声清洗,吹干。称取试样质量,计算均匀腐蚀速率,计算公式为

(1)

式中:γ为均匀腐蚀速率,g·m-2·h-1;m0为腐蚀前的试样质量,g;m1为腐蚀并去除腐蚀产物后的试样质量,g;τ为试验时间,h;S为表面积,cm2。

将γ乘以1.1即可换算成均匀腐蚀年腐蚀速率γwei。除特别说明外,后文的腐蚀速率专指均匀腐蚀速率。采用Smartproof 5型激光共聚焦显微镜测试点蚀、缝隙腐蚀等局部腐蚀深度,计算局部腐蚀年腐蚀速率,计算公式为

(2)

式中:γloc为局部腐蚀年腐蚀速率,mm·a-1;h为最大点蚀/缝隙腐蚀深度,mm;τ为试验时间,h。

每组测3个平行试样,每个平行试样均分别计算腐蚀速率,舍弃离散度大的个值后取平均值作为此组的腐蚀速率。

汇总试验制备和工业生产的BGNDMA钢的腐蚀速率、拉伸性能等数据,基于Weibull分布模型,采用Minitab 16软件进行正态分布统计。正态分布图中横坐标是统计的各项性能指标,有量纲;纵坐标是各性能的某个值或区间对应的相对数量,可视为无量纲。

为验证BGNDMA钢的耐烟气混酸露点腐蚀能力,采用工业生产的热连轧态、冷轧态和正火态无缝钢管以及试验制备的热轧态钢板在南方临海某电厂温度不高于80 ℃的烟气环境中进行在役评估,进气端烟气温度为47~53 ℃,按中间值50 ℃计,出口端烟气温度按80 ℃计。受无缝钢管实际规格限制,在役评估采用板状和管环2种试样。板状试样尺寸为100 mm×15 mm×5 mm,一端打直径10 mm的通孔;管环试样宽约10 mm,采用实际壁厚。在役评估前后试样的处理和腐蚀速率计算方法同上,只是需用凸型陶瓷环穿入板状试样通孔或管环试样管内,以避免试样间及试样与固定支架间的电偶腐蚀。在役评估的平行试样为9个,分成3组,分3次各取出1组进行分析。评估自2016年12月9日开始,首批于40 d后取出。本次试验仅涉及首批试样,后续2组试样视检修计划待分析测试。此外,采用扫描电镜及附带能谱仪对换热器进气端防酸涂层碳钢管道内壁附着物及固定在管道内壁的BGNDMA钢(0#钢)试样进行分析。

2 试验结果与讨论

2.1 显微组织

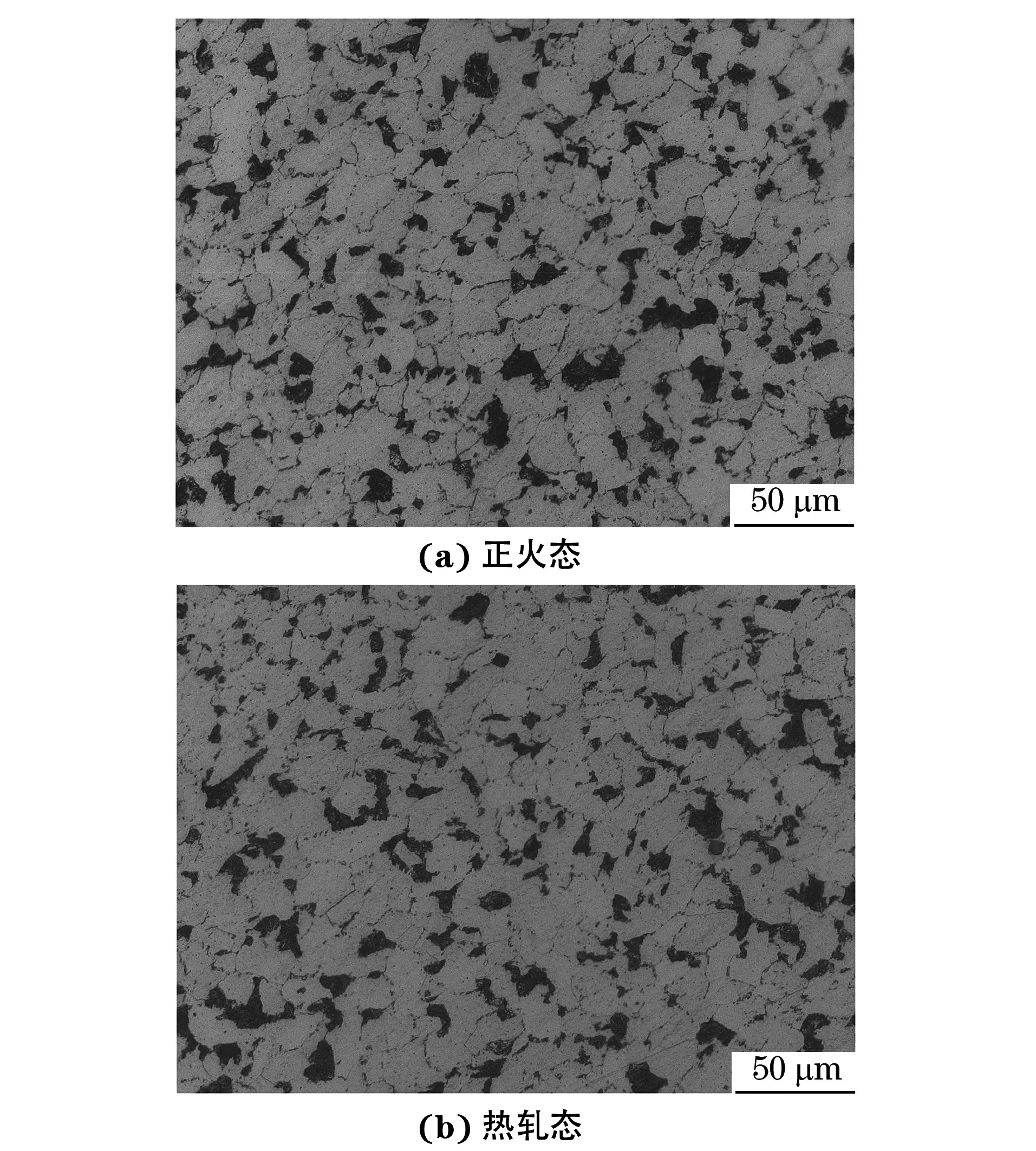

3炉BGNDMA钢为同一钢种,显微组织基本相同,正火态和热轧态组织均为铁素体+珠光体,晶粒度为7~9级,如图1所示。

图1 不同状态BGNDMA钢的显微组织

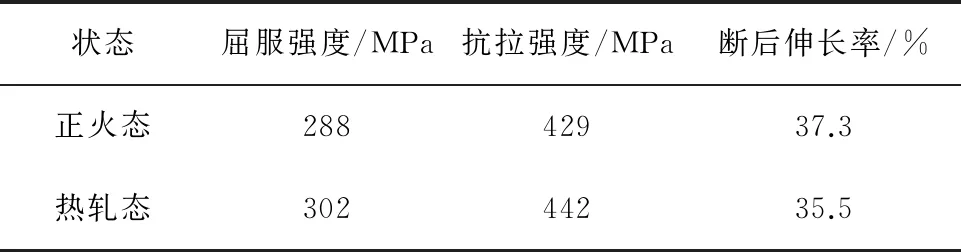

2.2 拉伸性能

由表2可知,正火态和热轧态BGNDMA钢的拉伸性能处于同一水平。目前,仍遵循GB 150.2-2011中传统ND钢热处理的要求,按正火态供货。后文如无特指,均为正火态。

表2 不同状态BGNDMA钢(2#钢)的室温拉伸性能

对424组工业生产BGNDMA钢的拉伸性能指标进行分类统计,如图2所示。BGNDMA钢的屈服强度、抗拉强度和断后伸长率均达到GB 150.2-2011中09CrCuSb钢的性能要求,且正态统计均值分别约为310 MPa,452 MPa,34.3%,比GB 150.2-2011中09CrCuSb钢的下限值分别高约65 MPa,62 MPa,9.3%。

图2 工业生产BGNDMA钢的拉伸性能正态分布

2.3 耐腐蚀性能

2.3.1 耐硫酸腐蚀性能

由181个试样统计得到的腐蚀速率正态分布如图3所示。工业生产BGNDMA钢管试样在70 ℃硫酸溶液中的腐蚀速率全部低于140 g·m-2·h-1(次等耐蚀性),绝大部分试样的腐蚀速率低于80 g·m-2·h-1(优等耐蚀性),均值约为36.367 g·m-2·h-1,整体远低于GB 150.2-2011中传统ND钢耐硫酸腐蚀的腐蚀速率上限值。

图3 工业生产BGNDMA钢的腐蚀速率正态分布

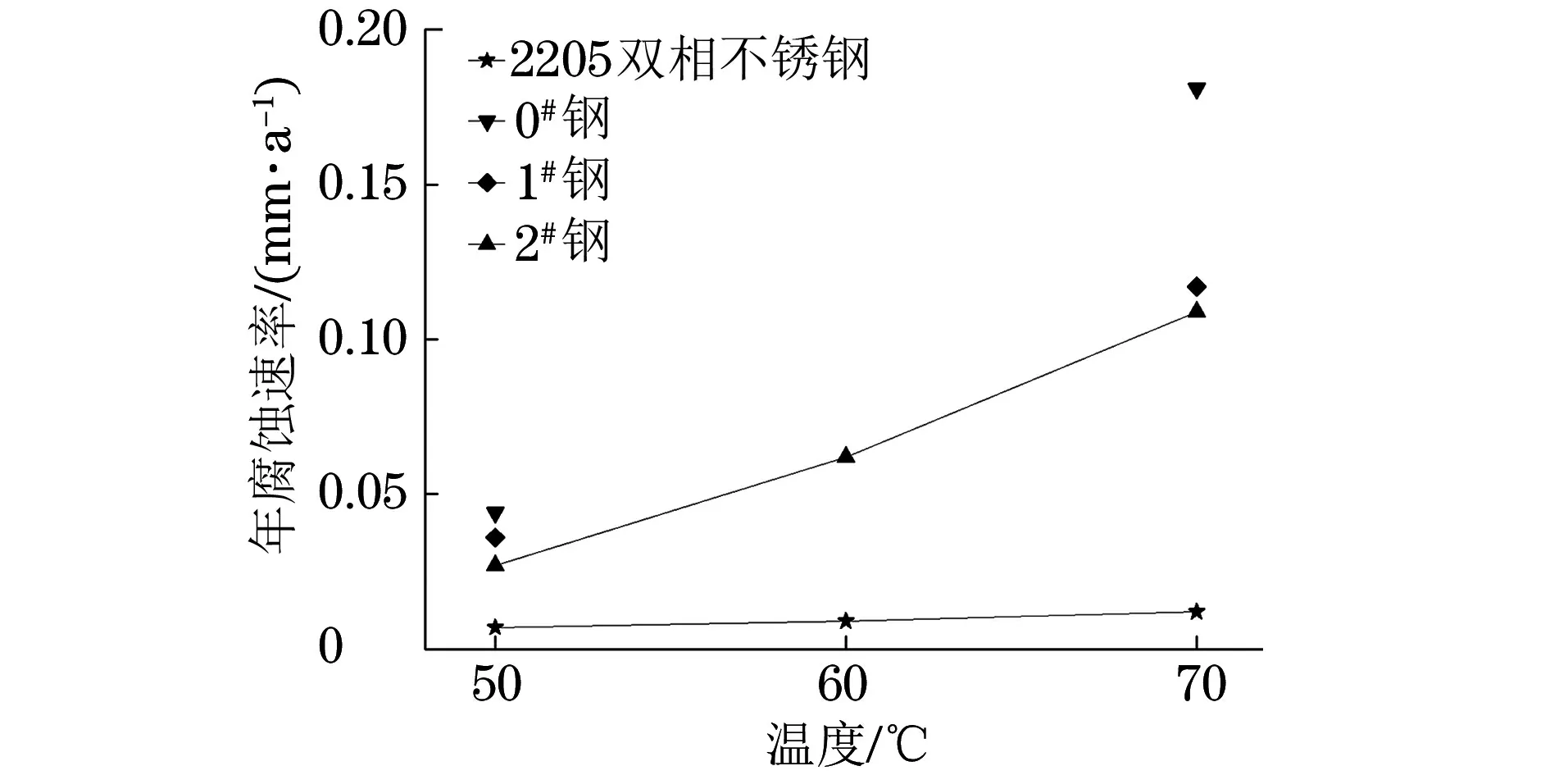

图4 BGNDMA钢和2205双相不锈钢在死亡绿液中的年腐蚀速率随温度的变化

2.3.2 耐死亡绿液腐蚀性能

相比于工业烟气的H2SO4-HCl混酸露点腐蚀环境,死亡绿液组分中含有FeCl3,会加剧点蚀或缝隙腐蚀的萌生和生长。由图4可知:在死亡绿液中浸泡24 h后,BGNDMA钢的年腐蚀速率随温度升高而增大,且均高于2205双相不锈钢的;2205双相不锈钢的年腐蚀速率随温度的变化不明显。根据年腐蚀速率,2205双相不锈钢的耐腐蚀性能优于BGNDMA钢的。但是,在死亡绿液中浸泡后,2205双相不锈钢更易发生点蚀,且有皮下型、水平型、垂直型等各种点蚀形式。由式(2)计算得到在温度50,60,70 ℃死亡绿液中腐蚀时的最大点蚀年腐蚀速率分别为186.52,478.52,360.62 mm·a-1。试验制备的BGNDMA钢仅发生均匀腐蚀,故未计算点蚀年腐蚀速率。就工程应用而言,点蚀对生产设备的危害更大,因此理论上BGNDMA钢有取代2205双相不锈钢在H2SO4-HCl混酸腐蚀环境中应用的潜力。

2.3.3 耐混酸露点腐蚀性能

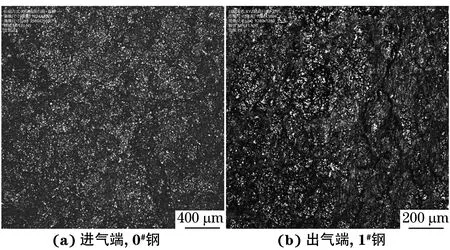

由扫描电镜能谱分析可知,南方临海某电厂换热器进气端防酸涂层碳钢管道内壁附着物和BGNDMA钢表面腐蚀产物均含有氮、硫和氯等元素,这是因为烟气中含有SOx、NOx、HCl等腐蚀介质,试样发生H2SO4-HCl混酸露点腐蚀。由图5可见,位于烟气环境进气端和出气端处的热轧态BGNDMA钢(0#钢和1#钢)均发生均匀腐蚀。

图5 热轧态BGNDMA钢的烟气腐蚀形貌

由表3可知,在烟气进气端处,按耐腐蚀性能由好到差排序依次为2205双相不锈钢、热轧态2#钢、热轧态1#钢、热轧态0#钢、冷轧态2#钢、正火态2#钢,烟气出气端处则分别为2205双相不锈钢、热轧态2#钢、热轧态1#钢、冷轧态2#钢、正火态2#钢、热轧态0#钢。无论是在进气端还是在出气端,热轧态2#钢的耐腐蚀性能均最好,因此热轧态BGNDMA钢可以等效正火态使用。去氧化皮试样衡量的是基材的耐腐蚀性能,带氧化皮管环试样的质量损失因含有氧化皮略有偏差。BGNDMA钢发生均匀腐蚀,2205双相不锈钢发生点蚀和缝隙腐蚀。进气端2205双相不锈钢管环表面和端面的点蚀年腐蚀速率分别为0.693,2.97 mm·a-1,进气端端面缝隙年腐蚀速率约为1.224 mm·a-1,出气端缝隙年腐蚀速率约为0.27 mm·a-1。综上,从避免局部腐蚀的角度看,BGNDMA钢优于2205双相不锈钢。

表3 工业烟气环境中BGNDMA钢和2205双相不锈钢的均匀腐蚀速率

3 结 论

(1) 新型BGNDMA钢的显微组织为铁素体+珠光体,抗拉强度、屈服强度和断后伸长率的正态统计均值分别约为310 MPa,452 MPa,34.3%,比GB 150.2-2011中09CrCuSb钢的下限值分别高65 MPa,62 MPa,9.3%,即优于09CrCuSb钢的拉伸性能要求。

(2)统计得到BGNDMA钢在70 ℃、质量分数50%H2SO4溶液中浸泡24 h时的均匀腐蚀速率低于140 g·m-2·h-1,绝大多数试样的腐蚀速率低于80 g·m-2·h-1,均值约为36.367 g·m-2·h-1,远低于GB 150.2-2011中09CrCuSb钢的腐蚀速率上限值。BGNDMA钢耐硫酸腐蚀性能良好。

(3) 在死亡绿液以及工业烟气露点腐蚀环境中,BGNDMA钢仅发生均匀腐蚀,2205双相不锈钢则发生点蚀、缝隙腐蚀等局部腐蚀,因此就工程应用而言,BGNDMA钢具有取代2205双相不锈钢在H2SO4-HCl混酸环境中应用的潜力。

(4) 在工业烟气露点腐蚀环境中,热轧态BGNDMA钢的耐腐蚀性能优于正火态钢的。