T300/AG80复合材料U形结构件成型残余应力的有限元模拟

杨 康,闫照为,梁 宇,王 吉,丁文喜

(1.沈阳航空航天大学辽宁省通用航空重点实验室,沈阳 110136;2.辽宁通用航空研究院设计部,沈阳 110136)

0 引 言

纤维增强树脂基复合材料具有优异的综合性能,广泛应用于大型民用飞机结构。然而,在热压固化成型过程中,工艺温度和降温速率较高,纤维增强体和树脂基体之间热膨胀系数不匹配、铺层间各向异性和温度梯度大等因素会导致成型后结构件中存在残余应力;残余应力会直接影响结构件的力学性能,并可能导致脱模后的结构件发生回弹变形,增加装配难度,甚至使结构件报废。为此,国内外研究人员在复合材料残余应力分析和测试方面开展了大量研究,并取得了丰富的成果[1-6]。杨永正等[4]率先提出通过一维表面光栅衍射光强分布与表面应变之间的理论关系,利用弹性理论求解残余应力的方法。GENTZ等[5]研究了基体老化和冷却时间对单向石墨纤维/聚酰亚胺复合材料残余应力的影响,结果表明高温对残余应力的产生有着显著的影响;DANIEL等[6]将应变片埋在对称层合板内部,测定应变变化并计算出层合板的残余应力,分析了铺层方式和顺序对残余应力的影响,并发现残余应力容易导致层合板发生横向断裂。

目前,带曲率或者大曲率薄壁结构(C形、U形、V形等结构)在民用飞机结构设计中得到广泛应用,准确预测结构件固化后的残余应力对结构设计有着重要意义。具有大型复杂曲面复合材料结构件的残余应力预测主要采用理论计算[1,7-8]和无损检测[1,4]两种方法进行;小孔检测法由于对结构具有一定的破坏性,并且实施步骤较为繁琐,实际应用研究相对很少[9]。作者利用ABAQUS有限元分析软件,以整体化成型T300碳纤维增强AG80环氧树脂(T300/AG80)复合材料U形结构件为研究对象,分析了该结构件固化成型过程中的应力和回弹变形量变化,以及脱模后的残余应力,并通过小孔法测定等比例结构件的残余应力对模拟结果进行了验证。

1 试样制备与试验方法

1.1 试样制备

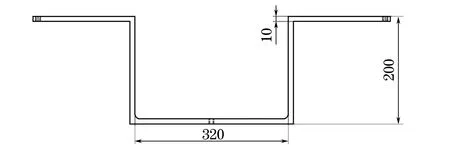

图1 模具横截面尺寸

试验材料为T300碳纤维增强AG80环氧树脂(T300/AG80)复合材料,由山东威海光威复合材料有限公司提供。T300碳纤维编织布和AG80环氧树脂按质量比1…1.2进行配比,并采用手糊成型工艺进行铺层,铺层方式为[0/90]5。在普通碳钢模具中进行热压固化成形,模具横截面尺寸见图1,热压罐型号为RW2011-04,固化工艺为40 min升温至80 ℃,保温30 min后升温至130 ℃,保温60 min后,在60 min内降至室温,成型压力为0.2 MPa。脱模前,使用风笔、角磨机等工具沿模具边缘棱线将成型件多余边缘修掉;脱模后对成型件表面进行除尘处理。成型后复合材料U形结构件的尺寸见图2,壁厚为2 mm。

图2 复合材料U形结构件的几何尺寸及应变测试点位置

1.2 试验方法

图3 应变片布片方式和小孔周围受力示意

采用小孔法测试残余应力。使用丙酮清洁测试区域表面,将应变片粘贴在测试点周围,测试点位置如图2所示,布片方法及受力情况见图3。图中:相同截面处的应变片粘贴方向保持一致;σ1,σ2,τ12/τ21分别为小孔位置处沿x,y,xy方向上的应力。在应变花中心钻一小孔,钻孔深度为1.5 mm,孔径为2 mm,采用DH3820型静态应力应变测试分析系统采集应变,应变片采用BF350-5AA(11)N6-X型电阻应变计,电阻值为(349.9±0.2)Ω,灵敏系数为2.10×(1±1%)。

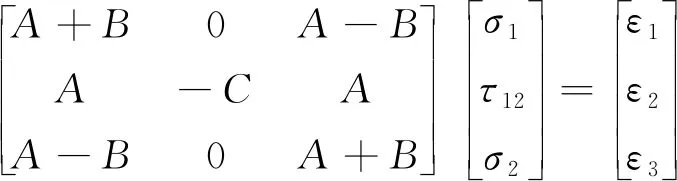

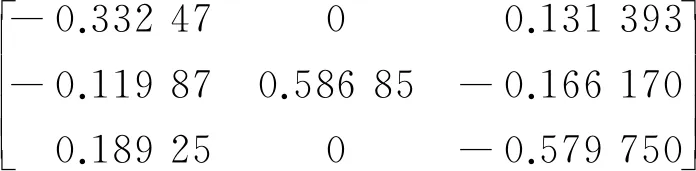

采用图3(a)所示的布片方式,测得各方向上的释放应变读数为ε1,ε2,ε3,则残余应力计算公式为

(1)

式中:A,B,C为释放系数。

采用试验方法标定释放系数[9],得到的释放系数矩阵为

(2)

小孔位置处的最大主应力σmax计算公式为

(3)

将各测试点的应变测试值和释放系数矩阵代入式(1),得到小孔位置处的应力σ1,σ2,τ12,再代入式(3),即可得到小孔位置处的最大主应力。

2 复合材料U形结构件建模

将复合材料U形结构件的几何尺寸导入到有限元分析软件ABAQUS中,输出有限元分析模型;采用8节点Heat transfer单元划分网格,单元总数为5 054,节点数为21 357。建立的有限元模型及其网格划分如图4所示。为了保证计算精度,U形件弯曲R角及应变测试点处的网格划分得非常细密;为了缩短计算周期,其他区域的网格划分得比较稀疏。在笛卡尔坐标系中,根据三维傅立叶热传导控制方程建立热-化学模型的边界条件[10-11]:在分析结构件脱模前的应力分布时,利用ABAQUS软件中的热-固耦合模块对分析模型施加温度场、位移约束和压力场,相关的参数设置与实际的工艺条件保持一致;在分析脱模后的应力分布时,改变位移约束并取消压力场。使用ABAQUS/Standard求解器计算复合材料结构件的变形场和应力分布。

图4 复合材料U形结构件模型及网格划分

T300/AG80复合材料的密度为0.041 kg·m-3、热导率为0.041 W·m-1·K-1、热膨胀系数为1.22×10-6K-1、比热容为879 J·kg-1·K-1;力学性能见表1。表中:E11,E22分别为x,y方向的弹性模量;G12,G13,G23分别为xy,xz,yz方向的剪切模量;ν12,ν13,ν23分别为xy,xz,yz方向的泊松比。x,y,z为笛卡尔坐标系中的坐标方向。

表1 T300/AG80复合材料的力学性能

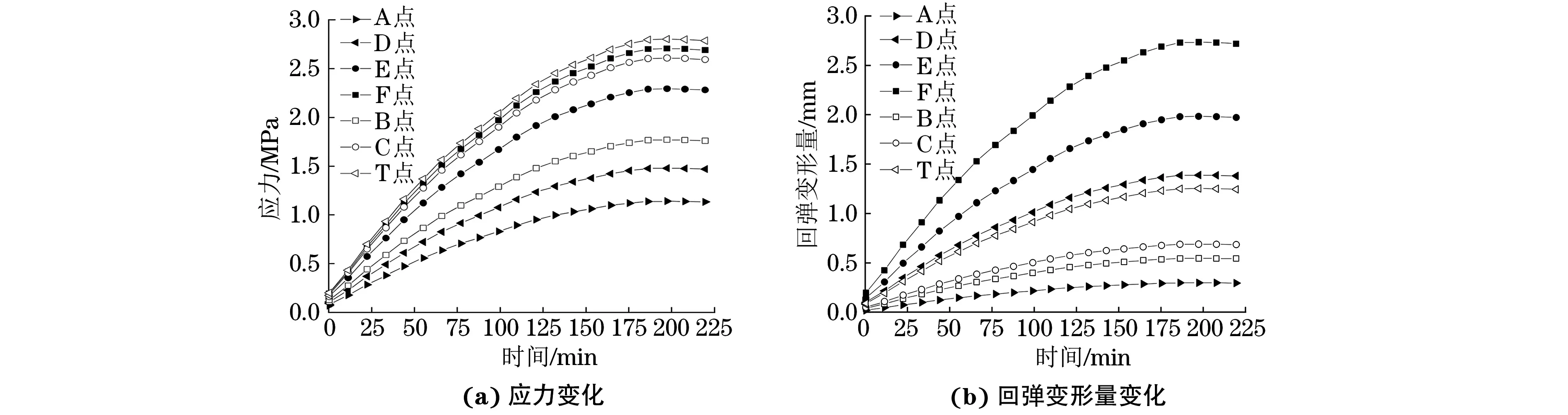

图5 U形结构件成型时不同测试点处的应力和回弹变形量变化模拟结果

3 残余应力模拟结果与试验验证

3.1 残余应力模拟结果

由图5可知:在成型过程中,U形结构件不同位置处的应力和回弹变形量(同步模拟脱模)随时间延长而增大,且增大趋势逐渐变缓;当时间延长至100 min、进入保温和降温阶段时,应力和回弹变形量趋于稳定。在U形结构件对称中心横截面上,侧壁上(T点、C点、B点)的应力和回弹变形量均高于底面对称中心A点处的,并且随着距底面距离的增大,应力和回弹变形量增大,T点处应力和回弹变形量最大;在U形结构件对称中心纵向底面上(A点、D点、E点、F点),随着距对称中心横截面距离的增大,应力和回弹变形量增大,F点处的应力和回弹变形量最大;对比侧壁和底面的应力,未发现明显的大小关系;除A点外,底面上各点的回弹变形量均大于侧壁上的,应力最小的A点以及应力较大的T点、F点的回弹变形量分别为0.295,1.254,2.719 mm。

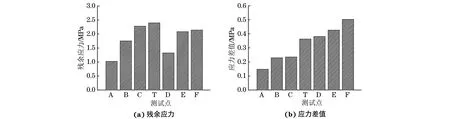

由图6可以看出:脱模后U形结构件各测试点的残余应力与脱模前各测试点的应力对应,对称中心A点的残余应力最小,侧壁上的残余应力随着距底面距离的增大而增大,底面中轴线上的残余应力随着距对称中心距离的增加而增大,T点和F点处的残余应力均较大,分别为2.422,2.187 MPa;脱模后,侧壁上各点释放的应力(应力差值)小于底面上各点(除了A点外)释放的,A点释放的应力最小,为0.148 MPa,T点和F点释放的应力分别为0.363,0.503 MPa,释放应力随着距对称中心距离的增大而增大。由上述结果可知,在对称中心横截面位置处,由于T点释放了更多的应力,该点相对于横截面其他测试点的回弹变形量最大;对比图5(b)和图6(b)可知,释放应力越大,回弹变形量越大。

图6 脱模后U形结构件不同测试点处的残余应力及脱模前后应力差值模拟结果

3.2 试验验证

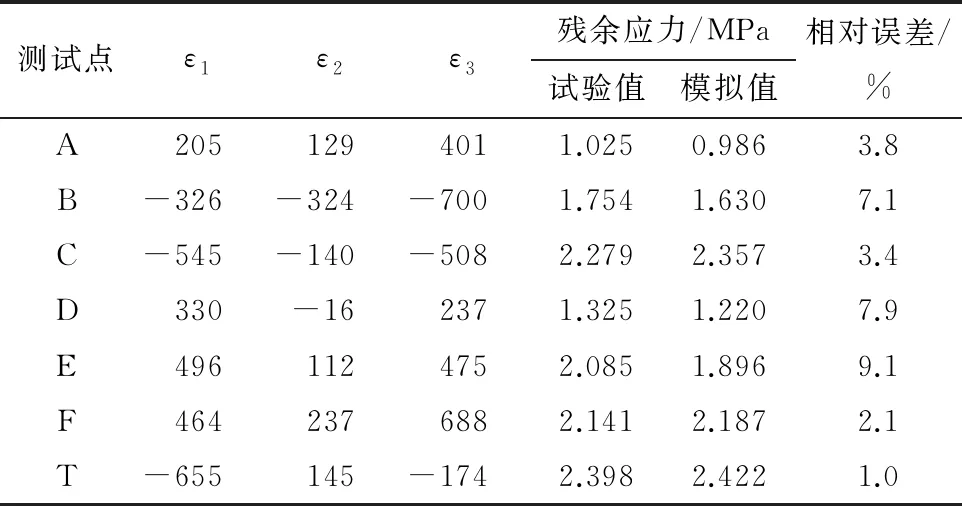

试验过程中打孔位置与模拟测试点位置一致,由表2可知,由小孔试验测得的残余应力和有限元模拟结果相差较小,相对误差在10%以内,二者具有较好的一致性。

表2 残余应力试验结果和模拟结果的对比

4 结 论

(1) 建立T300/AG80复合材料U形结构件模型,模拟得到成型过程中侧壁和底面的应力和回弹变形量均随时间延长而增加,并且随着距底面距离或距对称中心面距离的增大,应力和回弹变形量增大。

(2) 脱模后,U形结构件对称中心处的残余应力最小,残余应力随着距底面距离或距对称中心距离的增大而增大;脱模前后释放的残余应力越大,回弹变形量越大。

(3) 采用小孔法测得的不同测试点处的残余应力与模拟结果相近,相对误差均小于10%,说明模拟结果较准确。