冷轧激光焊接DP780高铝双相带钢表面印迹产生原因

刘 颖,周朝刚,汪云辉,王书桓,艾立群,王海龙

(1.唐山科技职业技术学院,唐山 063009;2.华北理工大学冶金与能源学院,唐山 063009;3.唐山市特种冶金及材料制备重点实验室,唐山 063009;4.河钢集团唐钢公司技术中心,唐山 063016)

0 引 言

轻量化和节能降耗是近年来汽车行业发展的主要趋势。780 MPa级高强双相钢具有高强度和高塑性,能够满足轻质高强的要求,因此逐渐成为汽车用主要钢种之一[1-2]。高强双相钢的显微组织主要由铁素体和马氏体组成,为了满足高强度和两相组织要求,在成分设计时常添加锰、铬、铝、硅、钼和铌等合金元素。铝元素在炼钢过程中起到脱氧作用,其在常规双相钢中的质量分数一般在0.05%以内;硅元素主要在退火过程中起到净化铁素体的作用,其质量分数在1.0%左右。高硅含量双相钢的成本较低,但是在热轧过程中其带钢表面会形成铁橄榄石,增大酸洗难度[3],因此在成分设计时一般会以铝代硅,并且铝含量的提高还能够起到延迟渗碳体形成、提高奥氏体中碳含量、增强奥氏体稳定性从而提高带钢强度的作用。卢淋等[4]通过以铝代硅成功开发出1 000 MPa级高铝热镀锌双相钢。邓照军等[5]研究了退火温度对高铝双相钢显微组织的影响;王辉等[6]研究了铝对冷轧双相钢高温热塑性的影响,并制定了相应的连铸生产工艺;涂英明等[7]、秦昊等[8]、董丹阳等[9]研究了不同强度等级双相钢激光焊接接头的组织与性能。由此可见,高强度等级高铝双相钢是研究热点之一。

某公司进行了铝质量分数在0.55%0.70%的DP780高铝双相钢的试制工作,生产工艺流程为转炉熔炼→精炼→连铸→热轧→头尾焊接→酸轧(酸洗+冷轧)→连退(镀锌)。该双相钢经热轧后的钢卷厚度一般在2.55.0 mm。为了满足高速冷轧节奏,在酸轧入口采用米巴赫HSL17型激光焊机对钢卷头尾进行焊接,焊接热输入控制在95140 J·mm-1之间,焊接速度在4.0~9.6 m·min-1,激光功率在3.6~12.0 kW,焊接过程中采用氦气双面保护,氦气流量为40~70 L·min-1。焊接完成后带钢经活套进入4个酸洗槽进行酸洗,通过盐酸清除表面氧化铁皮。1#,2#,3#,4#酸洗槽中盐酸的质量浓度分别不低于25,55,85,125 g·L-1,4个酸洗槽温度均控制在70~85 ℃之间。带钢清洗干净后进入冷轧机组进行冷轧,整体压下率为50%~70%,轧至厚度为0.8~2.0 mm后进行卷取。不同厚度热轧带钢在冷轧后表面均出现垂直于长度方向的横向印迹,该印迹经后道连退工艺后无法消除,加工成汽车零部件后表面出现色差,影响产品质量。为此,作者详细分析了横向印迹产生的原因,并进行了工艺改进。

1 理化检验及结果

1.1 化学成分及显微组织

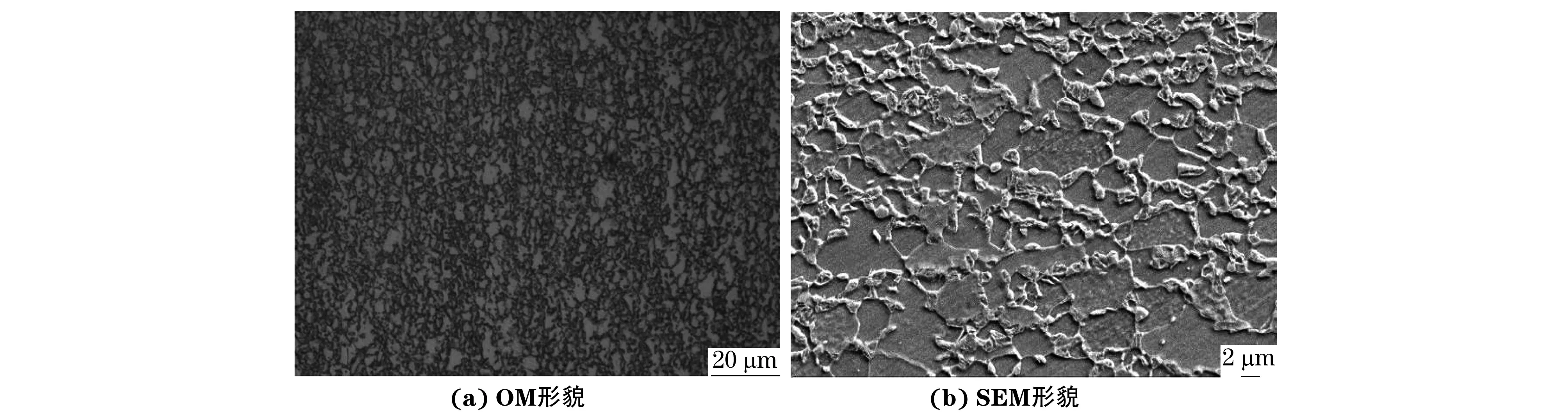

在连退后的DP780带钢上取样,采用ARL4460型直读光谱仪测定化学成分。由表1可知,试制的DP780带钢含有锰、铬、铝、钼和铌等合金元素,铝元素含量较高,在0.55%~0.70%(质量分数,下同)之间。在连退后的DP780带钢上取金相试样,经砂纸逐级打磨,抛光,用体积分数4%硝酸酒精溶液腐蚀后,分别采用Axiovert 40MAT型光学显微镜(OM)和SIGMA-HD型扫描电镜(SEM)观察带钢显微组织。由图1可以看出,该试验钢为典型的铁素体+马氏体双相组织。

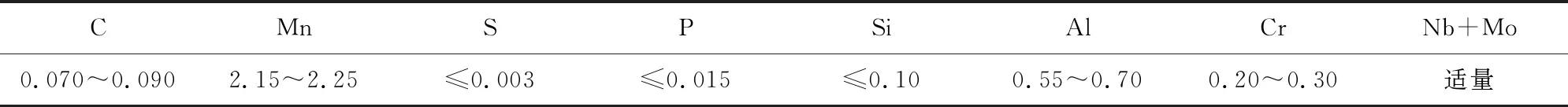

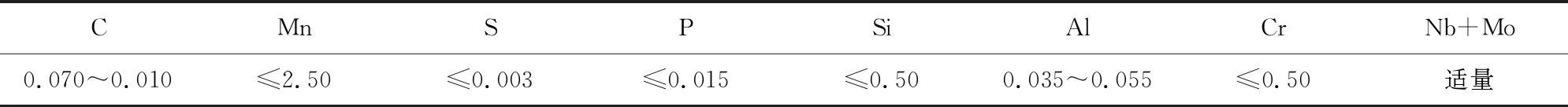

表1 试制DP780双相钢的化学成分(质量分数)

图1 连退后DP780双相带钢的显微组织

1.2 表面形貌

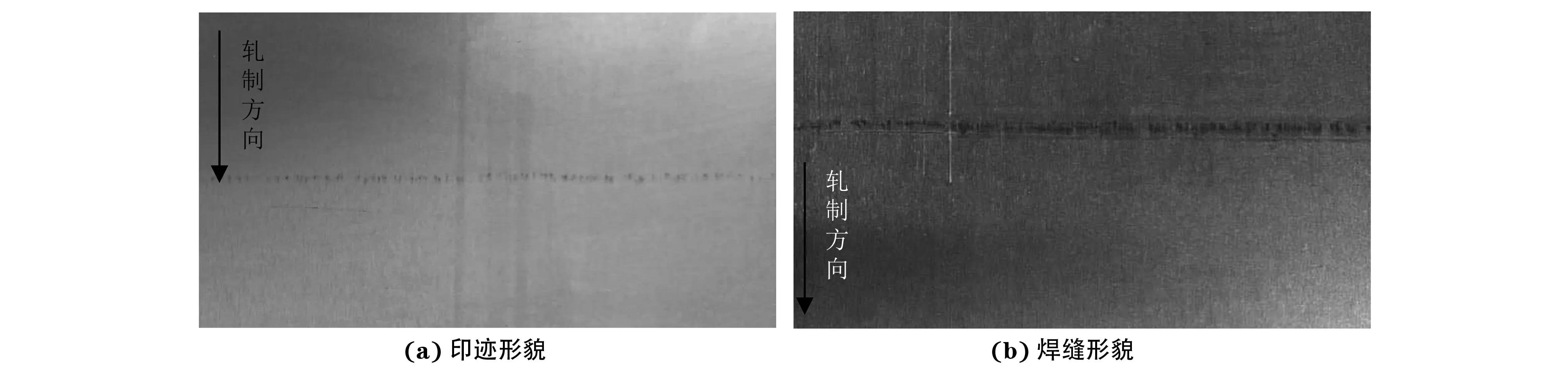

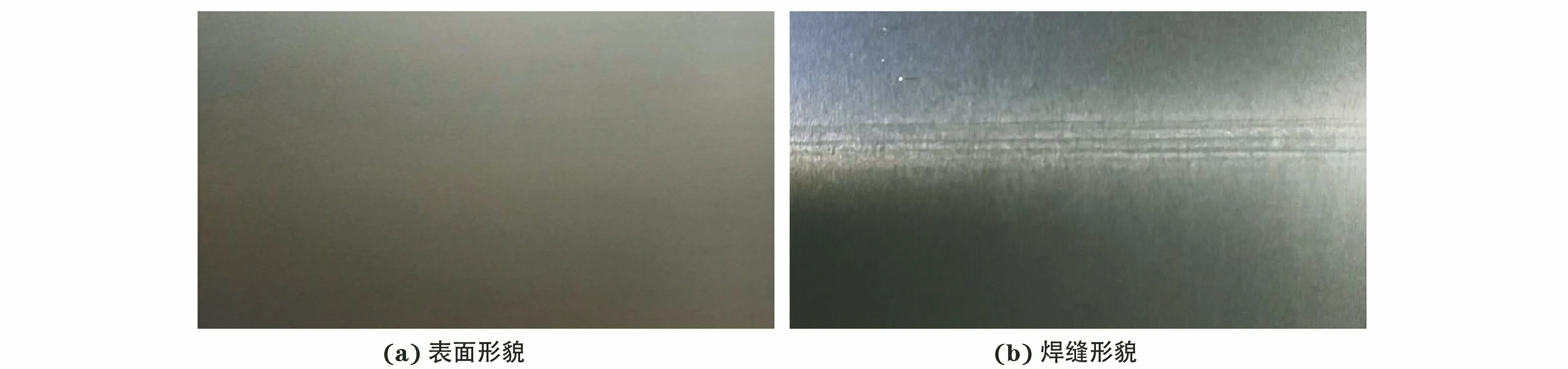

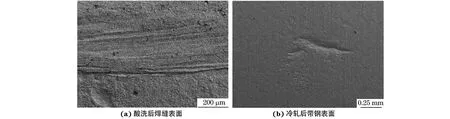

不同厚度热轧DP780带钢经冷轧后,其表面均出现垂直于轧制方向的横向印迹,其典型形貌如图2(a)所示;横向印迹周期性分布在带钢表面,与带钢焊缝经轧制后出现的黑色印迹形貌相似,且印迹随着距焊缝距离的增大逐渐变淡。高铝带钢焊缝冷轧后的形貌见图2(b)。

对同期生产的DP980带钢进行表面形貌观察,发现冷轧后其表面未出现周期性印迹,表面质量良好,无缺陷,如图3(a)所示,其焊缝表面也未出现黑色印迹,如图3(b)所示。DP980双相钢的化学成分见表2。对比发现,其与DP780双相钢在化学成分上的区别主要在于铝含量。DP980双相钢中的铝质量分数在0.035%~0.055%,低于DP780双相钢的。

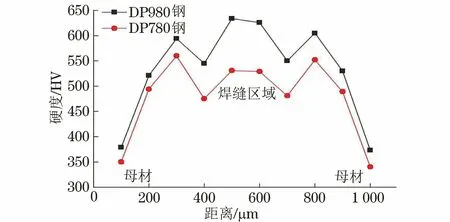

1.3 焊缝硬度

采用MHT-10型显微硬度计测定冷轧后DP780和DP980双相钢焊缝的显微硬度,载荷为1.96 N,保载时间15 s,每隔100 μm取点测试。由图4可以看出,2种钢焊缝的硬度均高于母材的,并且DP980双相钢焊缝和母材的硬度均高于DP780双相钢的。DP980双相钢冷轧后表面未出现印迹,因此初步判断DP780双相钢表面的印迹与焊缝硬度无相关性。

图2 冷轧后DP780带钢表面印迹与焊缝形貌

图3 冷轧后DP980带钢表面形貌与焊缝形貌

表2 DP980双相钢的化学成分(质量分数)

图4 冷轧后DP780和DP980带钢焊缝和母材的硬度分布

1.4 焊缝微区成分

在冷轧后DP780带钢焊缝区取样,采用质量分数1%的稀盐酸和超声波进行清洗,在SIGMA-HD型扫描电镜上观察微观形貌,使用附带的X-maxN型能谱仪(EDS)进行微区成分分析。由图5可以看出:焊缝区存在凹陷的黑色区域,黑色区域中位置1处主要由氧和铝元素组成,且氧与铝均富集在黑色区域,说明铝发生氧化形成了氧化铝。

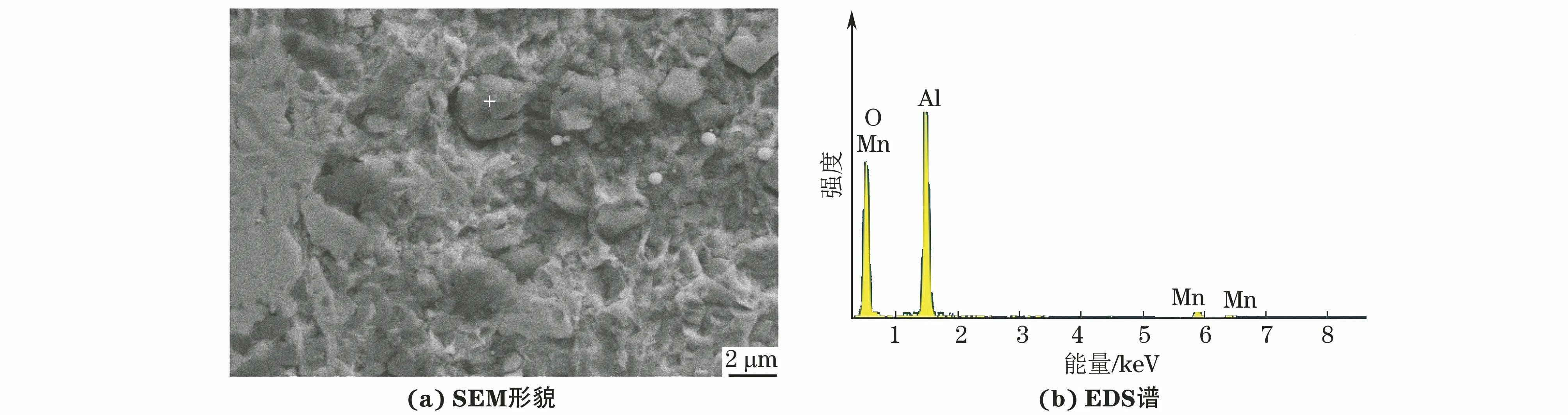

将图5(a)中的黑色区域放大观察,发现该区域表面存在破碎现象,EDS检测发现该区域主要含有氧和铝元素,如图6所示。

2 表面印迹形成原因及解决措施

2.1 形成原因

由理化检验结果可知:试制试验钢中的铝含量在0.55%0.70%,硅含量不高于0.1%,组织为铁素体+马氏体双相组织;经激光焊接、酸洗并冷轧后,试验钢焊缝硬度高于母材的,但与未产生印迹的硬度更高的DP980双相钢对比可知,焊缝的高硬度并不是试验钢冷轧后表面形成印迹的原因;通过扫描电镜观察发现,试验钢焊缝表面存在氧化铝,且氧化铝发生破碎。

在激光焊接过程中,当激光功率密度大于106W·cm-2时,表面金属发生熔化和蒸发,在金属蒸气压力的作用下形成小孔;在稳定的小孔效应作用下,焊缝温度急剧升高,其中心峰值温度达到2 450 ℃以上[10]。在试验钢焊接过程中,激光头的移动速度一般在100140 mm·s-1,保护气体喷嘴同步同速移动,这使得仍处于高温状态的焊缝金属逐渐暴露于空气中发生固态氧化[11]。由于DP780双相钢中的铝含量较高,而高温状态下铝存在优先氧化行为[12-13],因此焊缝金属表面形成氧化铝颗粒;并且粗糙的焊缝表面加剧了颗粒状氧化铝的不均匀聚集程度。在后续酸洗过程中,表面聚集较多的氧化铝未能全部去除,在冷轧过程中发生破碎;破碎的硬质氧化铝造成轧辊表面损伤,在轧制过程中使得带钢表面产生印迹。

图5 冷轧后DP780双相钢焊缝表面SEM形貌与EDS分析结果

图6 冷轧后DP780双相钢焊缝表面黑色区域的SEM形貌和EDS谱

2.2 解决措施

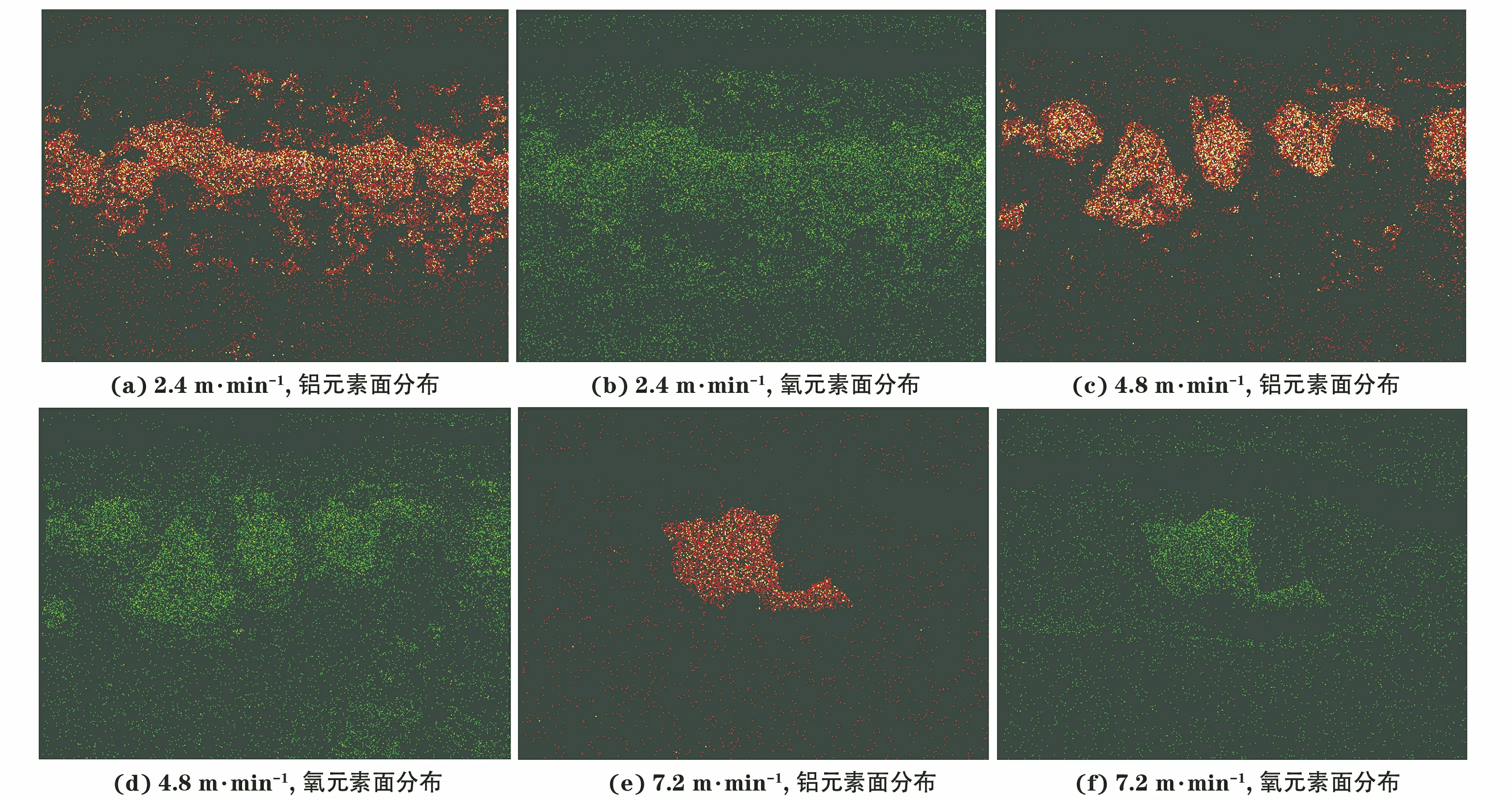

焊缝区氧化铝的形成除了与母材的化学成分和氦气保护设备有关以外,与焊接工艺参数的设定也密切相关。在生产中选取厚度为4.0 mm的热轧DP780带钢,分别在3种焊接速度(2.4,4.8,7.2 m·min-1)下焊接并酸洗后,采用SIGMA-HD型扫描电镜附带的能谱仪分析微区成分。由图7可以看出,随着焊接速度的提高,酸洗后焊缝表面的氧化铝含量减少,当焊接速度提高到7.2 m·min-1时,酸洗后焊缝表面大部分氧化铝已清除。

酸洗工艺对氧化铝清除程度影响较大。将3#和4#酸洗槽温度由75 ℃提高到85 ℃、盐酸质量浓度提高到50 g·L-1后,对在焊接速度7.2 m·min-1下激光焊接的厚度4.0 mm的热轧DP780带钢进行酸洗和冷轧。分别在酸洗后焊缝和冷轧后带钢表面取样,经酒精清洗后,采用SIGMA-HD型扫描电镜观察表面形貌。由图8可以看出,酸洗完全清除了焊缝表面的氧化铝,冷轧后带钢的表面质量良好,未出现印迹。

图7 不同焊接速度激光焊接DP780带钢经酸洗后焊缝表面元素面分布

图8 调整工艺焊接并酸洗后焊缝的表面形貌和冷轧后带钢的表面形貌

3 结 论

(1) 热轧DP780高铝带钢在激光焊接过程中,焊缝表面铝元素优先氧化形成氧化铝,在其后酸洗过程中,表面氧化铝未能完全去除并在冷轧过程中发生破碎;破碎的氧化铝导致辊面损伤,使得带钢表面形成周期性印迹。

(2) 酸洗工艺不变的情况下,焊缝表面氧化铝含量随着焊接速度的提高而减少,对于厚度在4.0 mm的热轧DP780带钢,当激光焊接速度由4.8 m·min-1提高到7.2 m·min-1时,酸洗后焊缝表面氧化铝基本得到清除;在焊接速度7.2 m·min-1条件下,提高酸洗温度和酸液浓度后,焊缝表面氧化铝完全清除,带钢表面印迹消失。