4Cr5MoSiV1热作模具钢的热变形行为与热加工图

邱 宇,袁 飞, 曾元松,孟 强,3,罗 锐,董继红,3,赵华夏,3

(1.中国航空制造技术研究院, 北京 100024;2.江苏大学材料科学与工程学院, 镇江212013;3.北京赛福斯特技术有限公司, 北京100024)

0 引 言

4Cr5MoSiV1热作模具钢是一种具有二次硬化效应的高强度钢,目前已广泛应用于热挤压以及热锻等模具的制造[1-2]。热作模具钢的服役环境极其恶劣,经常在交变机械载荷、高温、高压以及热冲击等极端环境下作业[3-4]。4Cr5MoSiV1钢较高的高温强度和硬度可减少热挤压模具的变形和开裂倾向,良好的耐磨性能可延长模具在摩擦磨损环境中的使用寿命[5],优良的抗冷热疲劳能力、导热性和韧性使其对剧烈的温度变化具备较强的适应能力[6]。

目前,有关4Cr5MoSiV1钢的研究主要集中在表面处理[7]、多元素共渗[8]、耐磨性能[9]、热疲劳性能[10]以及热加工[5,11]等方面,但在热加工方面主要为热加工工艺研究,有关热加工性能的研究较少。研究4Cr5MoSiV1钢的热加工性能可为实际的热加工工艺以及工程应用提供科学指导和依据。本构模型能够有效地预测流变应力,已普遍用于各类金属及合金加工性能的研究[12-14],其中应用较广泛的模型为Arrhenius本构模型。此外,热加工图在耐热钢[15]、镁合金[16]、钛合金[17]等方面得到广泛应用,并通过显微组织验证其有效性;金属在热锻、热轧等热加工过程中极易发生开裂、绝热剪切等失效行为[18],为了减少钢在热加工过程中的失效,目前主要采用基于动态材料模型(DMM)[19]的热加工图来描述金属材料在热变形过程中热加工性、流变行为与变形参数的关系。基于上述研究结果,作者用Gleeble热力模拟机对4Cr5MoSiV1热作模具钢进行热压缩试验,得到4Cr5MoSiV1钢的真应力-真应变曲线并观察其显微组织;基于应力与应变数据,构建了0.3真应变下的Arrhenius高温本构模型,并绘制了热加工图,预测了4Cr5MoSiV1钢在不同条件下的变形抗力以及合理的热加工区间。

1 试样制备与试验方法

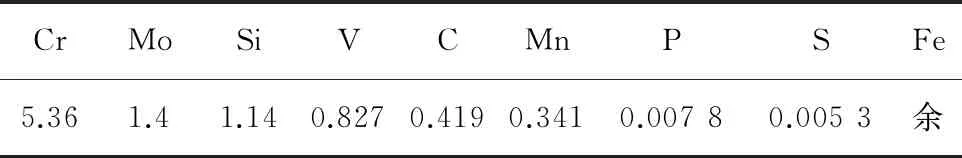

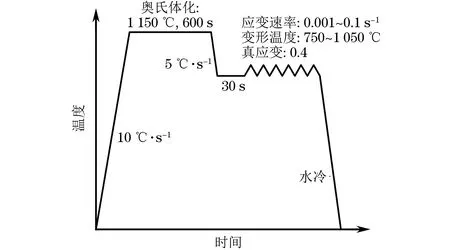

试验材料为4Cr5MoSiV1钢,其化学成分如表1所示。采用线切割方法在试验钢上截取尺寸为φ8 mm×12 mm的圆棒试样,用Gleeble-3500型热模拟试验机对圆棒试样进行单道次等温压缩试验。试验过程中的真空度设置为1×10-3Pa,以防止试样氧化;在试样与压缩砧头之间加入钽片,以减小试样鼓肚效应。热压缩工艺流程如图1所示,变形温度范围为750~1 050 ℃,温度间隔为50 ℃,应变速

表1 4Cr5MoSiV1钢的化学成分(质量分数)

图1 热压缩工艺流程示意

率为0.001,0.01,0.1 s-1,变形量取32.97%(真应变为0.4)。压缩试验结束后,对试样进行打磨、抛光,用体积分数4%的硝酸酒精溶液腐蚀后,采用Leica-DMI8C型光学显微镜观察显微组织。

2 试验结果与讨论

2.1 显微组织

由图2可以看出:当变形温度为800 ℃、应变速率为0.001 s-1时,试验钢组织中的碳化物在三叉晶界处偏析,铁素体基体内部均匀析出碳化物颗粒,组织中存在尺寸较小的等轴晶,动态再结晶现象较明显,且动态再结晶多在三叉晶界等缺陷处形核;当应变速率增大到0.01 s-1时,试验钢中加工硬化占主导地位,动态再结晶程度较弱,因此组织中等轴晶较少;在高温条件下,部分碳化物溶于基体而出现回溶现象,并且随着温度的升高,碳化物的回溶现象更加明显,尺寸更加细小[20],当变形温度升高到1 050 ℃时,碳化物非常细小、圆润且弥散分布。

2.2 真应力-真应变曲线

由图3可以看出:在变形初期,随着真应变的增加,试验钢变形抗力迅速增大,具有显著的加工硬化效应;在应力达到峰值应力后,曲线趋于平缓或呈现轻微下降趋势,这是由于变形产生的大量位错吸收了足够的储存能而发生交滑移以及位错抵消的现象,导致试验钢以动态再结晶和动态回复的形式发生软化[21]。在变形温度恒定且不超过900 ℃时,随着应变速率的增大,试验钢的变形抗力显著增大;在较低应变速率下,试验钢在达到峰值应力后其应力下降趋势更加明显。这是由于在较低的应变速率(0.001 s-1)下,晶粒有充分的时间吸收能量;当其储存能超过再结晶势垒后便会发生动态再结晶而降低变形抗力,并且动态再结晶晶粒的体积分数随着应变速率的减小而增加,变形抗力也随之降低[22]。当变形温度超过900 ℃时,随着变形温度的升高,储存能增大,试验钢更容易发生动态再结晶,使得真应力迅速达到峰值应力而后趋于稳定。当应变速率一定时,随着变形温度的升高,变形抗力减小,这是由于在较高的温度下,动态回复和动态再结晶更容易发生,软化效果更加显著。

图2 4Cr5MoSiV1钢在不同温度和应变速率下压缩后的显微组织

图3 不同变形参数压缩时4Cr5MoSiV1钢的真应力-真应变曲线

2.3 高温本构模型的建立

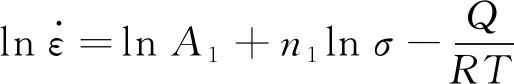

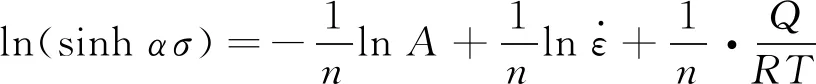

为了预测不同变形参数下4Cr5MoSiV1钢的变形抗力,构建了4Cr5MoSiV1钢在真应变为0.3(稳态应力)下的双曲正弦型Arrhenius高温本构方程[23-24]。Arrhenius高温本构方程的表达式为

(1)

式(1)中的幂函数和指数函数两边分别取自然对数,可得:

(2)

(3)

式(1)中的双曲正弦函数两边分别取自然对数并变形,可得:

(4)

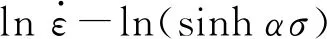

通过引入参数Z(Zener-Hollomon参数)来描述温度T与应力σ之间的关系[28]。三者之间的关系表达式为

(5)

图4 真应变0.3条件下4Cr5MoSiV1钢的本构参数拟合曲线

在高温低应变速率下Z较小,反之则Z较大,因此在一定程度上Z可反映材料发生动态再结晶的程度。一般Z越小,材料越容易发生动态再结晶[22]。式(5)两端取对数得:

lnZ=lnA+nln(sinhασ)

(6)

对lnZ与ln(sinhασ)进行拟合,结果如图4(e)所示,得到线性相关系数R2为0.985 4,说明拟合准确度较高;截距lnA为51.826 3,则材料常数A为3.22×1022。因此,在真应变0.3下,4Cr5MoSiV1钢的Arrhenius高温本构方程为

exp[-5.945 23×105/(8.314T)]

(7)

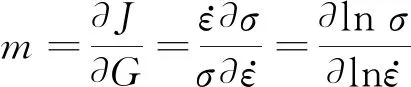

2.4 热加工图

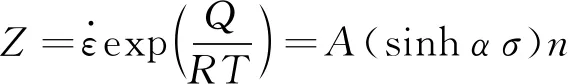

根据DMM理论[19],功率耗散指数η和应变速率敏感指数m的表达式分别为

η=J/Jmax=2m/(m+1)

(8)

(9)

式中:J为耗散协量;Jmax为理想线性耗散协量;G为由塑性变形引起的能量耗散。

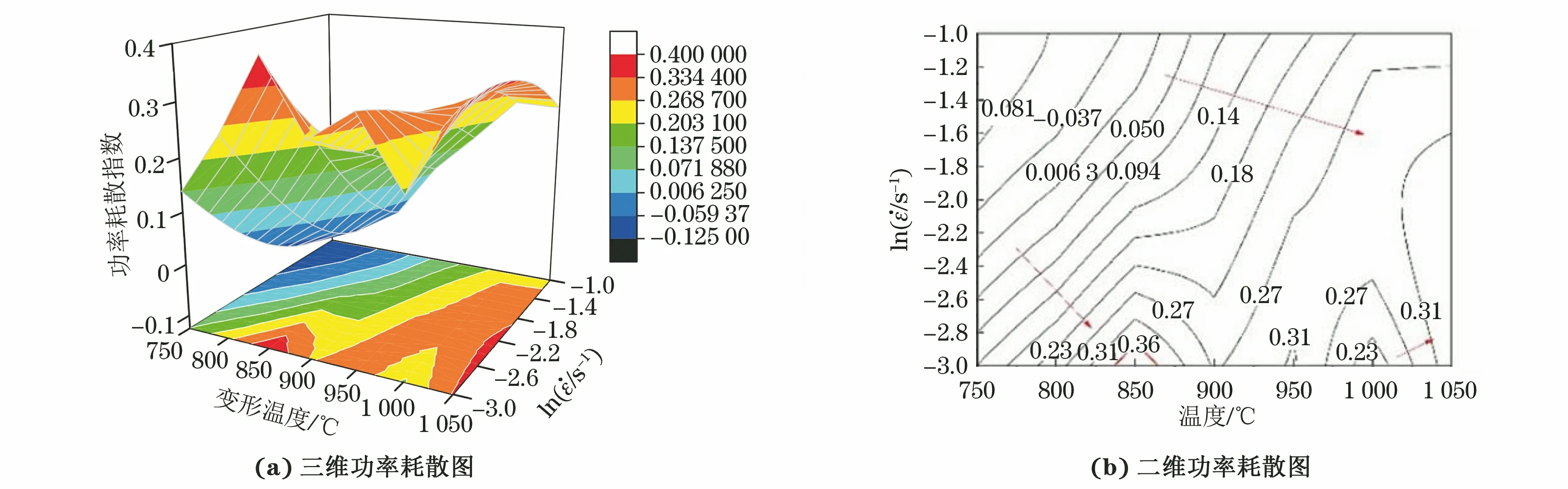

将不同变形温度和真应变下的应力和应变速率取对数,进行3次拟合后,求出m,从而得到不同真应变下的η,进而绘制出的真应变0.25下试验钢的三维功率耗散图和二维功率耗散图,如图5所示。图5(b)中等值线上的数字即为η值,箭头的指向代表η增加的方向。η能有效反映材料在不同变形条件下的组织演变规律。η峰值(0.36)区域对应的热加工参数为变形温度835~865 ℃、应变速率0.001 0~0.001 3 s-1;该区域可能是4Cr5MoSiV1钢在真应变0.25下容易发生动态再结晶软化行为的热加工窗口,但需结合流变失稳图以及显微组织进行确认。

图5 4Cr5MoSiV1钢在真应变0.25下的功率耗散图

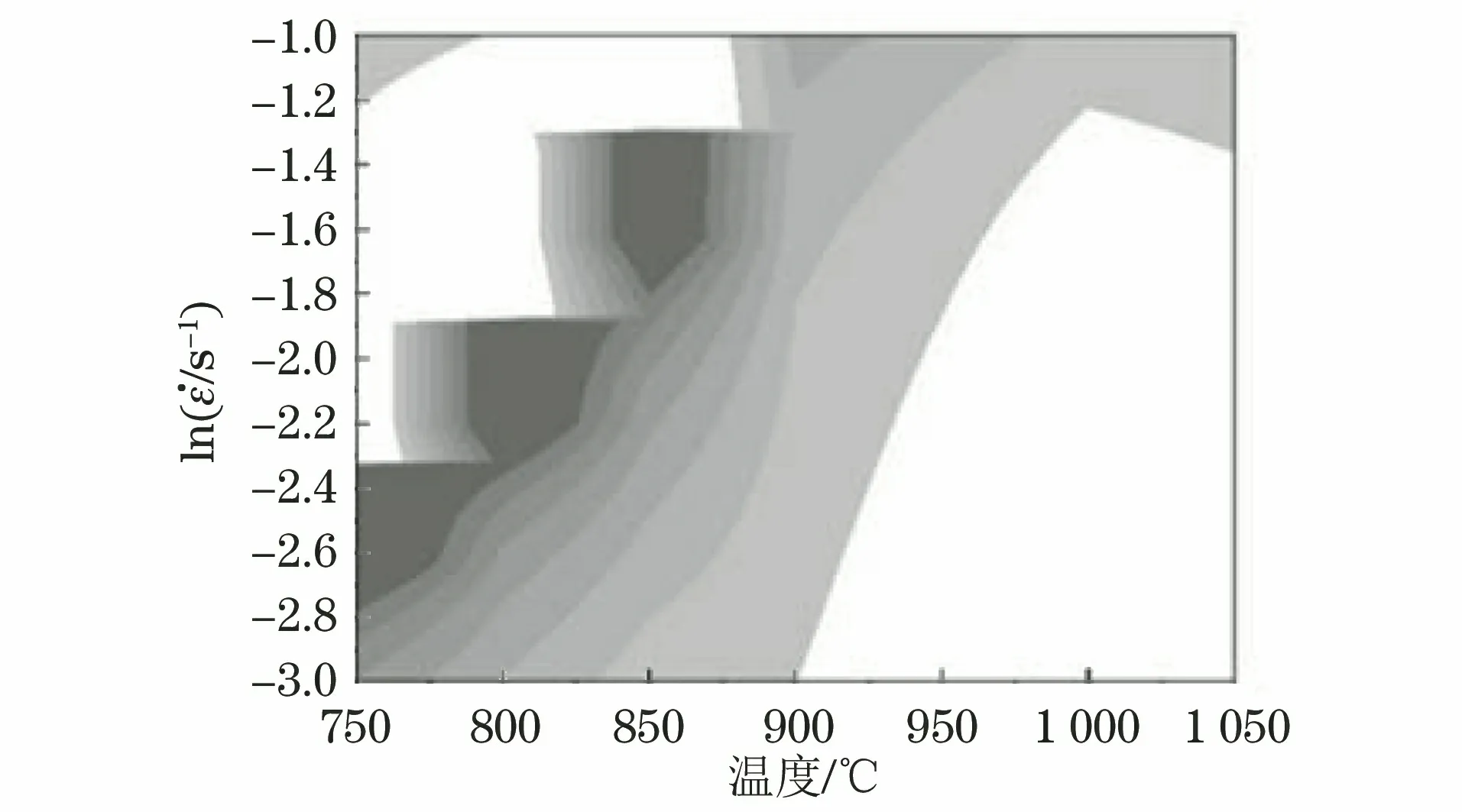

图7 4Cr5MoSiV1钢在真应变0.25,0.35下的热加工图

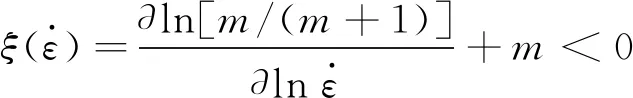

(10)

图6 4Cr5MoSiV1钢在真应变0.25下的流变失稳图

通过叠加功率耗散图和流变失稳图获取4Cr5MoSiV1钢在真应变0.25下的热加工图,并采用相同方法得到4Cr5MoSiV1钢在0.35下的热加工图。由图7可知,4Cr5MoSiV1钢的合理热加工区间为变形温度900~1 050 ℃、应变速率0.001~0.01 s-1,4Cr5MoSiV1钢的流变失稳面积与功率耗散指数随真应变的增大基本不变;功率耗散峰值区域出现在变形温度840~860 ℃、应变速率0.001 s-1处,但结合流变曲线可知,该条件下的变形抗力较大,且结合失稳图可知该区域有失稳倾向,因此该区域不宜作为加工区域。结合显微组织分析可知,4Cr5MoSiV1钢真正合理的热加工区间为变形温度1 050 ℃、应变速率0.001~0.01 s-1,此时组织中碳化物细小且弥散分布,第二相强化效果显著,力学性能良好[20]。

3 结 论

(1) 在热压缩过程中,随着真应变的增加,4Cr5MoSiV1钢的变形抗力迅速增大,在应力达到峰值应力后,真应力随应变增大趋于平缓或呈现轻微下降趋势;4Cr5MoSiV1钢的变形抗力随变形温度的升高或应变速率的降低而显著降低。

(3) 在试验参数范围内,4Cr5MoSiV1钢合理的热加工区间为变形温度1 050 ℃、应变速率0.0010.01 s-1,此时组织中碳化物细小且弥散分布,第二相强化效果显著。