芯棒对钢管质量的影响

陆 超, 郝庆华

(江苏天淮钢管有限公司, 江苏 淮安 223002)

引 言

芯棒作为无缝钢管生产中一个非常重要的工具,其使用状况与轧制成本和质量控制息息相关。江苏天淮钢管有限公司(以下简称“天淮钢管”)从投产到2016年底,芯棒消耗一直居高不下,不仅钢管的加工成本高,而且还造成严重的产品质量问题。

以Φ507.2 mm芯棒为例,原有一支芯棒轧制支数平均约600支,但有个别芯棒轧制不足400支就因表面出伤严重而报废。芯棒表面出伤,还会造成内棱产生,2016年全年因内棱问题造成钢管探伤下线共1332支,占总下线量的33%,因内棱造成的修磨费用高达40万之多。

芯棒质量的提高,需要解决三个方面的问题:1)尽量推迟芯棒表面出伤,增加轧制使用寿命;2)提高芯棒电焊修复后的稳定性,增加轧制支数;3)如何防止芯棒断裂。

1 芯棒表面出伤

1.1 原因分析

芯棒表面出伤,尤其以薄壁管所用芯棒出伤最严重。其主要原因有三个方面:1)薄壁管所用芯棒承受轧制力大,一般达到5000~6000 kN;2)轧制薄壁管芯棒抖动比较大,容易造成芯棒断裂;3)轧制薄壁管时,毛管尾部铁耳子比较多,轧制中铁耳子对芯棒的损害严重。

芯棒表面出伤表现形式为:芯棒表面在轧制一定支数的钢管后首先出现轻微的划伤,随着轧制支数增加,划伤加重,有的出现较深的划伤,有的表面出现镀铬层剥落。这些出伤芯棒如果发现不及时,就容易造成钢管内表面出现内棱。芯棒磨损较深后,需下线电焊修复,电焊修复后的芯棒,还存在轧制少量支数时焊疤处就出现剥落的现象。因此,这种芯棒表面出伤给生产造成很大的困难。

芯棒表面出伤最根本的原因是在轧制过程中,芯棒与毛管之间存在速度差。因此,二者之间存在非常大的摩擦力,随着轧制支数增加,首先是芯棒表面镀铬层被破坏,随后是芯棒机体出现划伤,由轻逐渐变重,深的划伤可以达到几毫米。而减轻摩擦力最有效的解决办法有两个:1)降低轧制力;2)缩小芯棒与毛管的速度差。

根据现场实际情况来看,大幅度降低轧制力的调节空间很小。以Φ530 mm孔型为例,轧制薄壁管Φ508 mm ×9.5 mm等极限规格薄壁管,轧制难度大,调整困难,轧机负荷高,1#和2#机的轧制力一般达到5500~6000 kN;这些极限薄壁管,本身已经超出工艺规定的产品大纲,轧制中很难把轧制力大幅度降下来。

1.2 改进措施

1.2.1 降低摩擦力

a)尽量缩小芯棒与毛管的速度差,提高芯棒的相对速度;为此在打制轧制表时,把芯棒运行速度百分比提高到95%以上。

b)芯棒表面的石墨喷涂效果要好,严格执行相关制度。杜绝现场石墨喷涂不好进行轧制。

c)轧制薄壁管时尽量加大喷砂使用量,这样可以改善芯棒表面和毛管内的摩擦状况,降低摩擦力,有利于延长芯棒使用寿命。

1.2.2 延长芯棒使用寿命

通过不断的研究和试验,天淮钢管逐渐摸索出一种有效的新错位轧制法,所谓新错位轧制法是相对于传统的错位轧制法而言。传统的错位轧制法,就是一组芯棒在轧制中,自动错开芯棒在同一个轧制位进行轧制,这样可以避免芯棒总是在一个位置轧制而导致的芯棒较早出伤,这个错位轧制法通过程序内自动设定。新错位轧制法是根据已经出伤芯棒的情况,通过调整芯棒限动行程来避开在芯棒的出伤位置进行轧制,这种方法可以极大地提高芯棒使用寿命。

天淮钢管新投入使用的芯棒,一般芯棒速度百分比设定在95%以上,根据这个参数轧制一定支数后,首先出伤位置在芯棒的尾部8~10 m之间,出伤的症状为片状的凹坑,深度达到1~2 mm左右,而芯棒其它区域一般质量较好;这样的片伤,如果不作调整,无法继续轧制薄壁管。如果芯棒就此报废,前端近8 m长的芯棒质量良好,造成极大的浪费。通过调整限动百分比数值,让连轧机4#和5#机抛钢时,避开芯棒这个片伤区域,就可以在保证产品质量的同时继续使用芯棒;通过调整限动百分比速度,可以让芯棒出伤部位先在近尾端8~10 m处,后又逐渐出伤在6~8 m内,通过这样不停的调整,极大地延长芯棒使用寿命,而且还能保证产品质量,不出内棱质量问题。

1.2.3 其它措施

(1)对芯棒进行分级使用,即:好芯棒轧制等级要求高的规格,稍差一些芯棒轧制普通流体管等。

(2)积极采取措施攻关铁耳子,以减少铁耳子对芯棒的损害,目前已经取得显著成效。主要措施有:轧制薄壁管投入冷定心来减少铁耳子的产生;适当降低开轧温度,可以减少铁耳子的产生;通过优化穿孔参数,可以减少铁耳子的产生。

(3)保证小机架的对中度,避免芯棒与连轧辊相碰,同时规范小机架的抱紧度,这样可以减少芯棒的出伤。

(4)降低芯棒返回速度,避免芯棒返回时抖动,可以减少芯棒的磨损。

(5)提高石墨润滑质量及提高限动速度,减轻芯棒由于工艺特性的损伤。

(6)严格执行芯棒滚检制度,根据作业区规定,芯棒轧制30支必须下线进行滚检,一方面可以避免芯棒的伤情扩大;另一方面可以有效避免出现批量性的质量事故。

2 芯棒断裂

2.1 原因分析

芯棒断裂的根本原因有两个方面:1)芯棒设计有缺陷,天淮钢管Φ383,454,530mm孔型芯棒连接杆丝扣根部直径为Φ248 mm,相对于大规格芯棒,如:Φ494.4,501.7,507.2 mm等,芯棒的连接丝扣直径较小,强度不足。2)由于芯棒连接在连轧过程中抛钢时会产生抖动,造成连接头根部反复弯曲。而每个孔型的大规格芯棒,杆与工作段是通过连接头拧接的,存在拧接缝,其间距大小为5~20 mm。特别是Φ507.2 mm芯棒,主要轧制的是极限、超极限薄壁管,轧制力大,抛钢时抖动非常剧烈,会严重加剧连接头根部反复弯曲的状态,更加容易造成芯棒断裂。

2.2 改进措施

2.2.1 加固丝扣

天淮钢管短期内无法改变丝扣的直径,为此只能采取临时措施,在芯棒的工作段和连接杆的拧接缝处加垫片,让工作段和连接杆的配合更紧密,人为减小弯曲空间;同时再用电焊将芯棒和连接杆焊接成为一个整体,减少芯棒抖动对丝扣根部的影响。此方法虽然在后续拆的时候比较麻烦,但是通过这个方法芯棒的断裂现象明显减少,天淮钢管2017年作业区芯棒断裂仅为1支。

2.2.2 优化修复方案

部分芯棒因划伤较深,需要进行堆焊修复,原使用的焊条型号为J422。但在实际使用中发现,此焊条堆焊修复后,生产中因芯棒受冷热交替作用,外加轧制力大,焊疤很容易脱落,甚至有时轧制4~5支钢管后芯棒就不能使用,为此,必须解决芯棒堆焊的稳定性。

经多次试用不同材质的焊条和焊接方法,最后选用不锈钢焊条,外加焊后保温措施,可以极大延长芯棒使用寿命。

3 效果对比

3.1 芯棒轧制支数对比

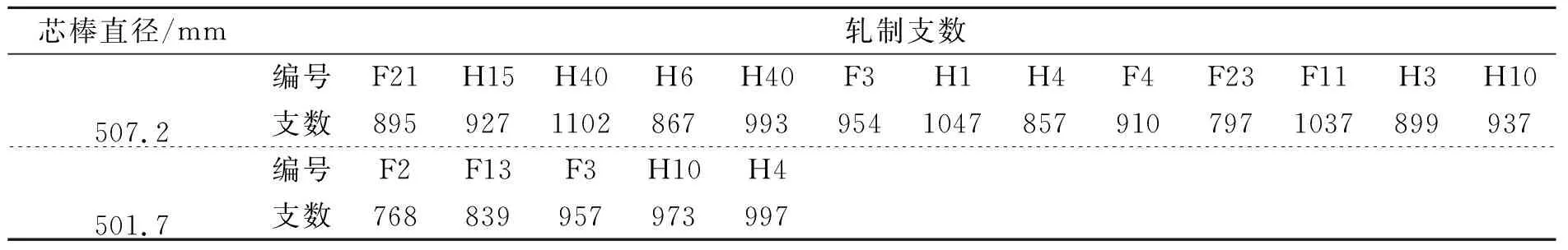

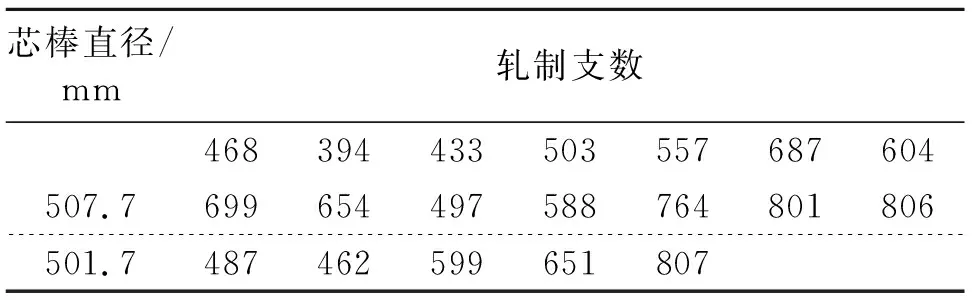

表1为2017年具有代表性的规格及其数据,表2为2016年具有代表性的规格及其数据。以Φ507.2 mm芯棒为例,2017年平均每根芯棒轧制支数约为940支,而2016年平均每根芯棒轧制支数仅约为604支,增加336支,约为56%。

3.2 内棱下线支数对比

2016年统计,因内棱问题下线1332支,2017年统计,因内棱问题下线113支。

表1 2017年具有代表性的规格及其数据

表2 2016年具有代表性的规格及其数据

3.3 芯棒断裂支数对比

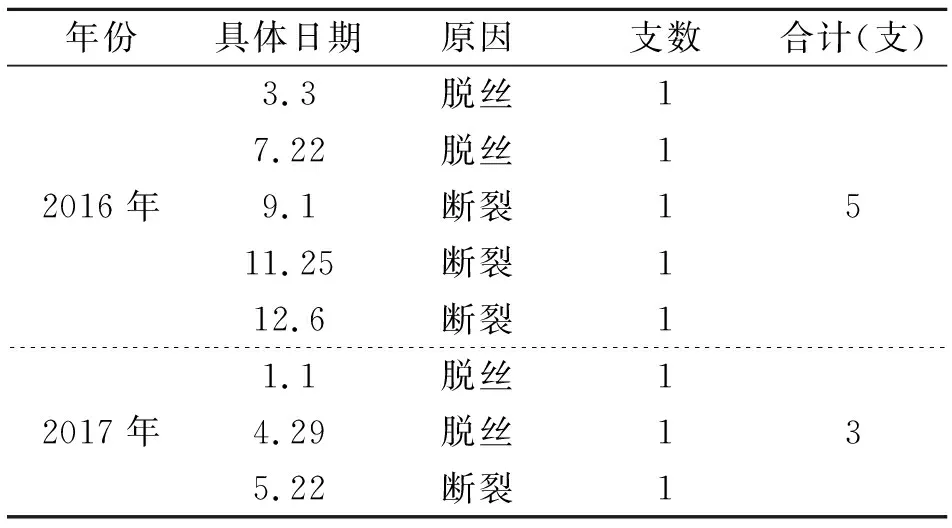

2016年1月至2017年年底,作业区芯棒脱丝及断裂共8支,具体如表3所示。

表3 轧制线芯棒脱丝和断裂明细

2017年实际芯棒断裂支数为1支,2016年为3支,较2016年少2支,证明天淮钢管采取的工艺改进措施是有效的。

3.4 芯棒吨钢消耗对比

2017年全年修复77支芯棒,缴库量为240658吨,修复费用为7388000元,实际消耗为26.23元/吨(不含税价格);与2016年全年实际消耗45.66元/吨(不含税价格)相比,吨钢消耗显著下降。

4 结束语

通过分析芯棒断裂和钢管内棱现象产生的原因,指出降低轧制力及缩小芯棒与毛管的速度差,最终达到减低芯棒与毛管之间的摩擦力是延长芯棒使用寿命的有效措施。为提高芯棒的相对速度,在打制轧制表时,将芯棒运行速度百分比提高到95%以上;严格执行相关制度,提高了芯棒表面的石墨喷涂效果;轧制薄壁管时尽量加大喷砂使用量,改善芯棒表面和毛管内的摩擦状况,降低摩擦力;通过调整焊接工艺和芯棒使用方法,防止芯棒断裂。一系列措施的实施,提高了芯棒的使用寿命;钢管的产品质量也得到了明显改善。