高速钢轧辊立式离心铸造工艺研究

周勤忠

(江苏共昌轧辊股份有限公司, 江苏 宜兴 214253)

引 言

上世纪中期,热轧带钢轧机在国外得到迅猛发展,因为热轧带钢高速、连续化的轧制要求,日本、欧美等先进发达国家在上世纪70年代先后开发了高铬、高镍铬复合铸铁轧辊,又在80年代未、90年代初开发了高速钢复合轧辊,同时在轧辊的制造方法上,日本、欧美等先后在上世纪60年代研发了离心复合铸造轧辊技术,并应用到了板带复合轧辊的制造上。但是高速钢轧辊由于价格比较昂贵,而且轧制工艺要求比较苛刻,以前很长时间在世界上只有日本全面采用高速钢轧辊,而在国内仅有宝钢公司使用。

2004年以来,国内钢铁业迅猛发展,特别是热轧带钢轧机已在国内全面展开,各大钢厂钢材产量供不应求,高速钢轧辊的使用被忽视,但2008年国际金融危机以来随着各钢厂经济效益逐渐降低,高附加值和高端产品所占比重逐渐上升,高速钢轧辊独有的高性能逐渐被各厂家所重视。而中国的轧辊制造技术和装备严重滞后于钢铁业的发展,特别是热连轧板带高速钢轧辊在国内生产严重不足。

1 铸造质量研究

江苏共昌轧辊股份有限公司(以下简称“共昌轧辊”)吸取国外高速钢轧辊生产制造的成功经验,针对高速钢轧辊所需性能和主要质量问题,自主创新,在保证离心机运行良好的前提下摸索出了独有的工艺控制方法和控制参数。

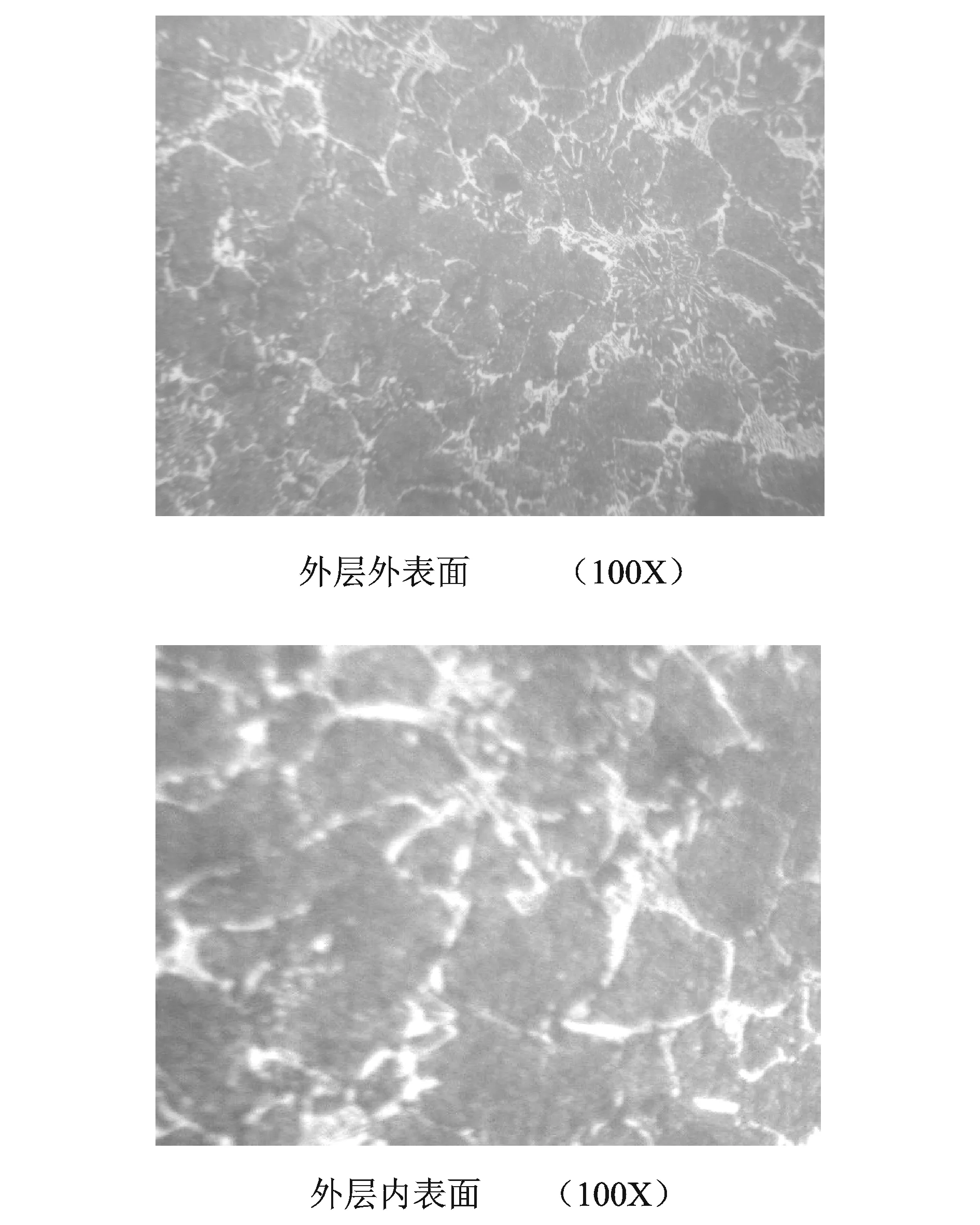

1.1 冶炼工艺控制

由于高速钢轧辊外层特殊的高合金成分,使得在熔炼和浇注时在外层形成合金成分偏析的可能性大大增加;为防止偏析发生,共昌轧辊按照冶金学的原理,在熔炼时前期增碳到要求的60%,在出炉前15 min内再将剩余的碳加入炉中,并快速出炉浇注使得组织中合金在形成碳化物时来不及偏析就凝固。熔炼后期加碳粉是一种孕育工艺,起还原作用及增加结晶形核质点,如图1所示。

图1 后期加碳工艺的金相组织

1.2 浇注工艺控制

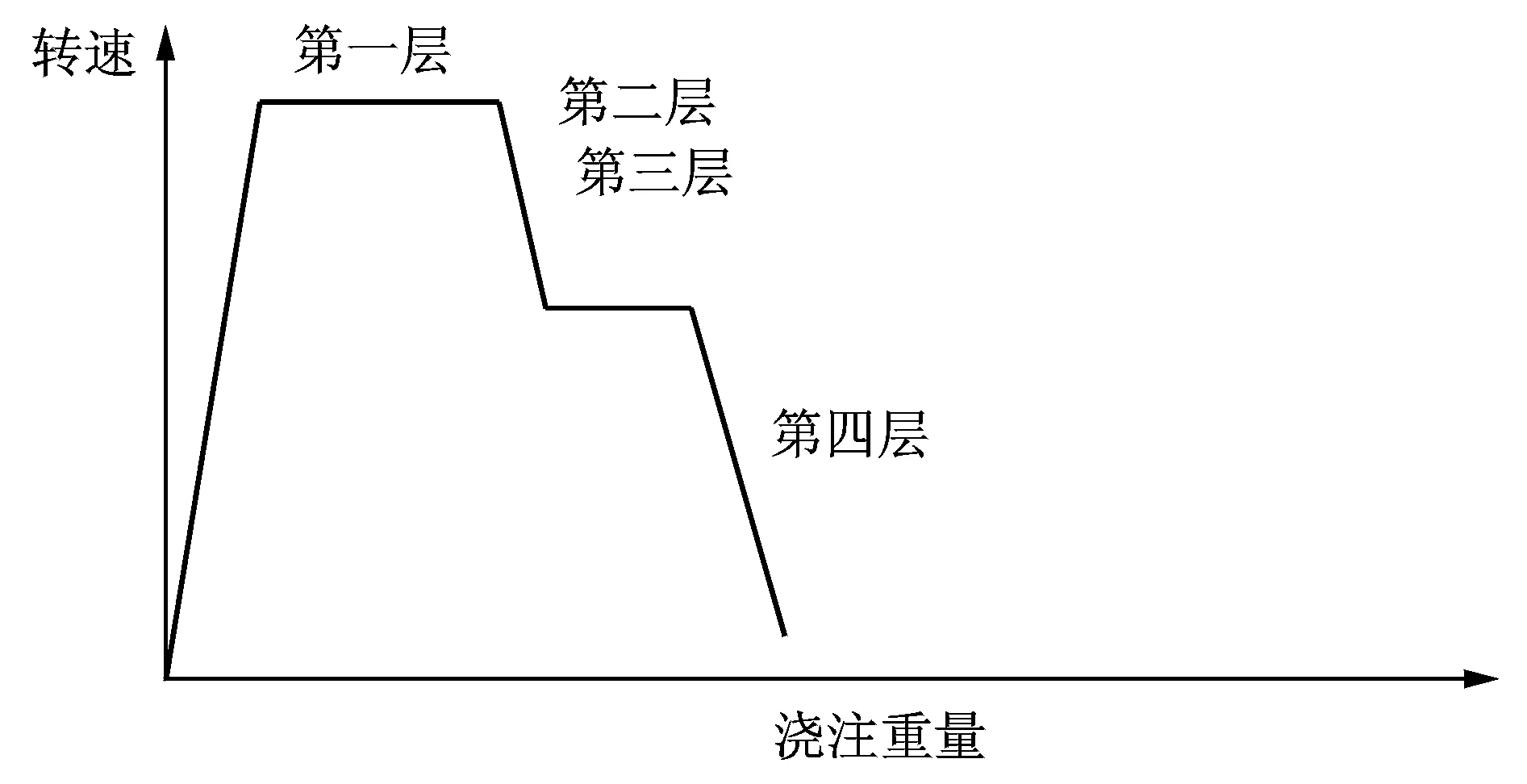

针对高速钢铸造裂纹多的问题,通过分析主要是铸造应力造成的,减少铸造应力最好的方法就是降低浇注温度,共昌轧辊在保证外层浇注温度和完整的冶金结合的前提下把芯部浇注温度降到最低(T液+10 ℃),并且把芯部分为4层,按照不同的离心转速进行浇注,而且浇注温度从外到里温度升高10 ℃,给铁水的顺序凝固提供很好的条件,芯部浇注示意图如图2所示。

图2 轧辊芯部浇注示意图

1.3 结合层控制

离心浇注轧辊最关键的还是结合层质量问题,特别是对浇注高速钢轧辊来说显得尤为重要,因为高速钢耐磨性好,相对于高铬系列材质来说轧制压力大。如结合层过宽,由于外层合金特别是铬的强白口倾向,使得外层合金,特别是铬向芯部渗透,当达到一定的程度时严重影响整个轧辊的强度和抗事故性,在使用过程中出现断辊的可能性大大增加;如结合层过窄,由于工作层内表面有大量夹渣和保护渣等,使它们不能被熔化而排出,造成结合不良而直接报废。还有就是芯部浇注温度很低,这就要求严格控制外层界面温度,共昌轧辊采用计算机自动测温系统来监测外层界面温度,并通过一系列的理论研究和现场实践摸索出了一套参数和计算公式,如下:

HSS1界面温度=1068.2+(118.13×AR)-

(25.94×AR2)+(1.95×AR3)

HSS2界面温度=1068.2+(118.13×AR)-

(25.94×AR2)+(1.95×AR3)-40

其中,AR为轧辊形状系数,AR=辊模辊身长度/平均外层内径。

以上公式适用于2.0≤AR≤5.0,基本覆盖了国内所有热轧带钢所用的高速钢轧辊。截止到目前,共昌轧辊(除试制)生产的高速钢轧辊结合层完全结合,结合宽度为0.3~1 mm,保证了结合层质量,并在热处理高温淬火中得到了考验,如图3所示。

图3 轧辊结合层组织(100X)

容易造成高速钢轧辊缺陷还有一个重要的原因就是外层内表面夹渣。共昌轧辊在高速钢轧辊的试生产阶段,在结合层出现较多的结合层缺陷,经分析是氮气在结合层反应造成的,为解决这个问题在钢水出炉前加了一种特定的元素,利用氧气来置换氮气,使氮气在浇注时得以排出,使得这种缺陷得到了很好的解决。

2 高速钢轧辊的性能特点

2.1 耐磨性

高速钢轧辊的组织与合金设计、制造工艺条件等有关;化学成分和制造工艺条件不同,其组织往往相差较大。共昌轧辊立式离心重力倍数达到了140g,其碳含量一般在1.5%~2.0%,合金总量都超过15%,含有较多的V,Mo,W,Cr等合金元素。高速钢轧辊工作层组织为回火马氏体+共晶碳化物+二次碳化物+少量残余奥氏体。碳化物不再以网状存在,而是弥散分布为主,碳化物类型由传统的M3C (HV 1300)和M7C3 (HV 2500) 型变为性能优异的MC (HV 3000)、M2C (HV 2300) 和M6C (HV 2000)型碳化物,碳化物类型的改变显著提高了轧辊工作层的硬度,硬度可达到80~90 HSD。另外,高速钢轧辊使用中能很快形成氧化膜,初期磨损较小,这对于提高轧辊耐磨性是非常有利的;高速钢轧辊还具有良好的淬透性,辊面及工作层范围内,硬度均匀性及硬度降一般小于3 HSD,可确保均匀一致的耐磨性。

2.2 耐表面粗糙性

高速钢轧辊的表面粗糙度与热轧过程中其表面形成的氧化膜密切相关,保持氧化膜的连续、致密是非常重要的。与高铬铸铁轧辊相比,高速钢轧辊辊面氧化膜较薄,厚度通常仅为几个微米。根据辊面颜色可判断氧化膜厚度,辊面颜色越暗氧化膜越厚,相反则越薄。当氧化膜颜色为灰色或蓝色时,氧化膜较薄,此时的粘结性好,粗糙度低且均匀,可降低摩擦系数,防止轧辊粘钢,保证轧材表面质量,是十分理想的氧化膜状态。当氧化膜颜色变为黑色时,氧化膜较厚,粘结性差,易破碎和脱落,导致辊面粗糙度、磨损量增大,脱落的氧化膜易造成带钢氧化铁皮压入,影响轧材表面质量,应避免这种氧化膜状态。

2.3 耐热裂性

高速钢轧辊辊面裂纹主要包括热疲劳裂纹和机械裂纹两大类。热疲劳裂纹是由急冷急热工况或轧制异常造成辊面局部过热所引起,有沿晶分布特征、呈龟裂状,属于垂直裂纹,高速钢轧辊具有较高的裂纹敏感性,在冷却不当的情况下容易产生热疲劳裂纹,热疲劳裂纹一旦生成就沿碳化物和基体的界面迅速扩展,容易造成轧辊局部剥落失效,因此,必须严格检查和控制高速钢轧辊的辊面热疲劳裂纹,高速钢轧辊辊面氧化膜对拟制热裂纹扩展是有利的。机械裂纹是由于冲击过载或打滑而产生的,无明显分布特征,属于斜裂纹,一般逆轧制方向扩展,扩展速度较快,容易引发灾难性事故。高速钢轧辊工作层允许存在较大的残余压应力,可达200~300 MPa,对防止辊面裂纹扩展是有利的,但要求辊体具有较大的断面和较高的强韧性,以承受芯部残余拉应力。

3 结束语

共昌轧辊针对高速钢轧辊采用离心铸造工艺的控制要点如下:

(1)严格控制模具温度和涂料厚度,从而保证每次轧辊浇注时的冷却速度。

(2)降低外层浇注温度,并且控制所有浇注温度误差在10 ℃范围内,使外层组织致密、细化。

(3)严格控制界面温度和中间层浇注温度(误差在5 ℃范围内)来保证结合层碳化物的变化,界面温度偏高或偏低将严重影响结合层质量。

(4)严格控制熔炼质量特别是后期增碳问题。

(5)在一定的离心机降速下,控制芯部浇注速度,保证内腔铁水不暴露在空气中氧化。

(6)保证离心机转速≥25 m/s。

(7)严格控制轧辊的保温冷却速度,为热处理做前期的准备工作。