开坯机大压下提高大规格棒材探伤合格率

赵景存,朱 叶

(石钢京诚装备技术有限公司,辽宁 营口 115000)

目前,石钢京诚装备技术有限公司生产的≥Φ240 mm的棒材探伤合格率为98.47%,探伤合格率较低。生产中易出现探伤不合的钢种有AISI4130、AISI4145HM、31CrMoV9、40CrNiMoA等,通过探伤、解剖分析发现95%以上探伤不合是由于连铸坯中的缩孔在轧制过程中未焊合造成的。通过提高开坯机单道次压下量和减小轧制道次,增加变形渗透性来焊合缩孔缺陷,并用数值模拟对比不同压下量时的芯部等效应变,以达到合格率大幅提升的目的。

该公司采用开坯机+连轧机组的形式生产棒材,大规格棒材生产工艺路线:Φ600 mm连铸坯→中间坯(340 mm×340 mm、300 mm×300 mm)→连轧机组(Φ280~300 mm、Φ240~270 mm)→锯切→缓冷→精整。

1 问题分析

对探伤不合的棒材进行分析,例如:钢种为AISI4130M,Φ600 mm连铸坯生产的Φ250 mm轧材。

1.1 探伤

按照JB/T 5000.15—2007标准对来料进行超声波探伤,探伤缺陷波形见图1。取样位置存在Φ3 mm~Φ4mm的连续性缺陷,最大反射当量为Φ6mm,缺陷深度为123~131 mm,缺陷处底波严重下降。

图1 探伤波形

1.2 低倍检验

根据来料情况,切取低倍试样,试片存在二次缩孔,具体形貌见图2,试样检验结果、低倍评级见表1。

图2 低倍宏观形貌

表1 低倍评级

1.3 高倍观察

金相显微镜观察,发现孔洞类缺陷,孔洞无氧化、无脱碳,具体形貌见图3。

图3 孔洞观察形貌(×25)

1.4 SEM观察和成分测定

对缺陷处进行断口观察,发现断口缺陷处存在自由面,具有缩孔特征,具体形貌见图4。

图4 孔洞SEM形貌

1.5 分析结果

探伤检验发现芯部存在Φ3 mm~Φ4 mm的连续性缺陷,最大反射当量为Φ6 mm,缺陷深度为123~131 mm,缺陷处底波严重下降。低倍检验,试片芯部存在二次缩孔。金相显微镜观察,发现孔洞类缺陷,孔洞无氧化、无脱碳。对断口进行观察,发现缺陷处存在自由面,具有缩孔特征。因此判定此探伤缺陷实为连铸坯中心缩孔在轧制时未焊合造成的。

2 校核设备能力、制定新轧制规程

首先通过理论计算出轧制力、电机功率后,分别和传感器检测的数据进行对比,然后进行修正,再计算单道次压下量120 mm时的轧制力、电机功率,轧制力不超允许的最大轧制力,电机功率功率不超额定功率的80%,最小辊径时的咬入角小于30°。经过校核计算,设备满足要求[1]。

采用低速大压下并且增大大压下道次的压下率可以增加变形渗透,增加焊合的几率。为保证轧制的稳定性,高宽比≤1.3,轧制速度≤1.0 m/s。优化前后的轧制规程参数见表2,优化前后各道次的轧制力分布见图5。

表2 开坯机轧制中间坯340 mm×340 mm新、旧轧制规程参数

图5 新旧轧制程序各道次的轧制力分布图

3 数值模拟

使用数值模拟软件进行模拟压下量分别为60mm、80 mm、100 mm、120 mm的等效应变。采用刚塑性模型,轧件选用材料AISI4340,轧制温度1 100℃,初始断面尺寸为460 mm×460 mm。

图6为不同压下量时的芯部等效应变情况。从等效应变曲线和断面等效应变分布情况来看,随着压下量的加大,芯部等效应变值在逐渐增大,提高单道次压下量对于增加芯部变形渗透效果是明显的[2],压力量为120mm时的芯部等效应变是压下量为60mm时的2.2倍。并且从图7—图10的断面等效应变分布云图也可看出,从表层到芯部等效应变逐渐增大,并且随着压下率的加大,芯部应变也在增大[3]。

图6 不同压下量时的芯部等效应变

图7 压下量60 mm芯部等效应变

图10 压下量120 mm芯部等效应变

4 统计对比分析大压下轧制对质量的改善

2020年1月—10月与2020年11月—2021年2月生产的Φ240 mm及以上规格轧材的探伤合格率由原来的98.47%提高到99.8%。

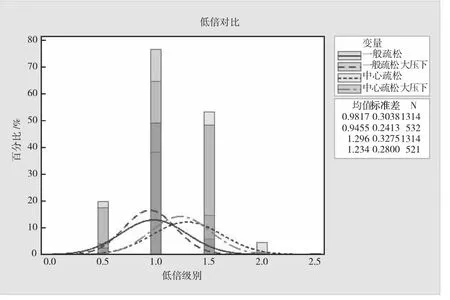

下页图11给出了采用大压下轧制和常规轧制的低倍组织评级的对比,可以看出采用大压下轧制的Φ240 mm及以上轧材的一般疏松和中心疏松的均值和标准差均低于常规轧制的轧材,说明大压下轧制不但改善了轧材的低倍质量,使组织更加致密,而且使产品质量稳定性更高。

图8 压下量80 mm芯部等效应变

图9 压下量100 mm芯部等效应变

图11 大压下轧制和常规轧制低倍评级对比

5 结论

1)通过采用开坯机大压下轧制,单道次最大压下量由原来的90 mm提高到120 mm,≥Φ240 mm轧材探伤合格率由原来的98.47%提高到99.8%。

2)使用大压下轧制可以增加变形渗透性,使轧材内部组织更加致密,使产品质量更稳定。