浅谈铸铁件中气缩孔的检验和识别

张立军,金婷

(宝鸡法士特齿轮有限责任公司,陕西 宝鸡 722409)

前言

铸铁铸造行业内一直有将气缩孔简单地归为缩孔缺陷的做法,笔者认为气缩孔在形成机理和形态表现上与缩孔有本质区别,在实际工作中利用射线检测及扫描电镜进行区分和识别,并为克服缺陷的主攻方向提供依据。

1 缩孔的形成机理及射线检测形貌

1.1 缩孔的形成机理

缩孔的形成原因主要是由于金属液在冷却过程中液态收缩和凝固收缩得不到补充,在铸件最后凝固部位出现的孔洞。国内将容积大而集中的孔洞称为缩孔,细小而分散的孔洞称为缩松。

缩孔形成时也会有伴生现象,即封闭在铸件内部的缩孔会处于一定的负压状态,如果缩孔与铸件表面存在不致密缺陷,大气会通过不致密被吸入。

1.2 缩孔的射线检测形貌

美国材料协会的ASTM E446 将缩孔在射线检测形貌上分为CA、CB、CC、CD 四个类别(如图1、图2、图3、图4)。在射线照片上能够明确识别支晶的典型特征。

图1 (CA)

图2(CB)

图3(CC)

图4(CD)

2 气缩孔的形成及鉴别

2.1 气缩孔的发现(X-ray 检测)

笔者在射线检测公司QT600-3 球墨铸铁件时拍的如图5形貌缺陷射线照片。该射线照片有别于气孔或缩孔射线照片,缺陷内部中空,具有气孔特征,但其形状有别于气孔,呈不规则形状,缺陷边缘地带兼有支晶形貌,又有缩孔特征。

图5 (气缩孔)

2.2 气缩孔的成因分析

气缩孔与缩孔出现位置相同,都在铸件的热节区,并靠近有气体来源部位如砂芯(图6、图7)。大多出现在砂芯截面小、排气不畅,且被热节高温金属液包裹的区域。在进行如图5 所示缺陷成因分析时,对工件进行解剖后如图6 所示,可见如下特征:(1)、缺陷位置在工件热节区;(2)、缺陷靠近油道位置,可初步判断缺陷形成与砂芯的排气有关;(3)、缺陷体积较大,已经超过一般缩孔的体缩比(超过了30%)。初步判断缺陷在高温金属液的包裹下处于高压状态,有使缺陷扩大的趋势,而非负压状态。

图6 (气缩孔实物形貌)

图7 (油道砂芯)

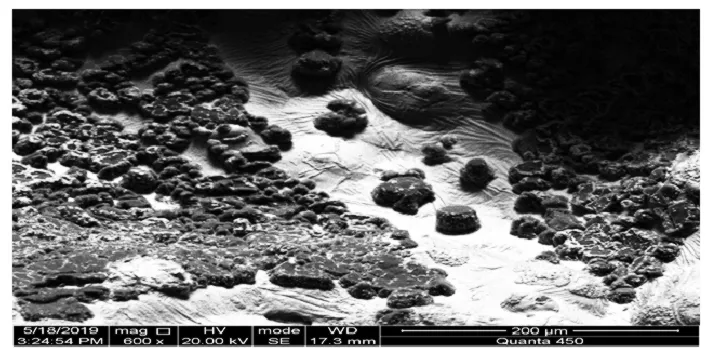

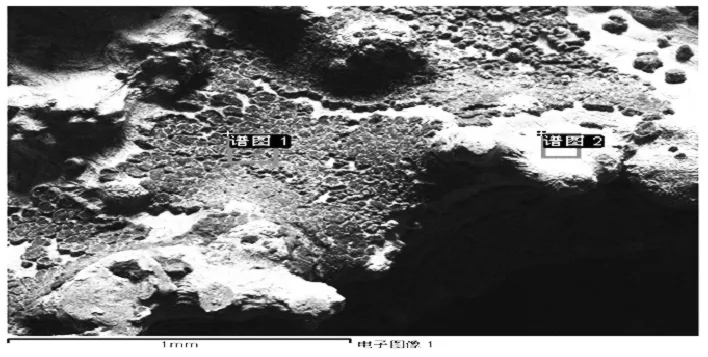

2.3 缺陷表面的SEM 分析

图8

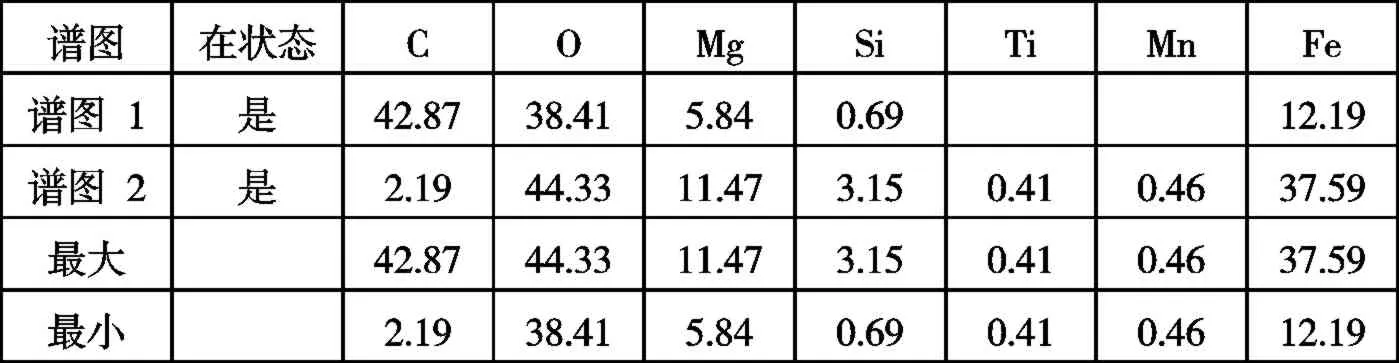

在进行缺陷表面的扫描电镜分析(SEM)时,发现缺陷表面有富碳堆积的典型特征(如图8、图9、表1 所示),推断富碳是砂芯内部有机气体燃烧后的产物。再次验证了缺陷是由于砂芯排气不畅,导致气体在热节处聚集,是形成缺陷的主要原因。

图9

表1 缺陷表面SEM 元素分析(已归一化)

3 缺陷的克服

在对缺陷及其原因进行了初步分析之后,对工艺进行了优化:(1)采用高强度低发气量的芯砂进行制芯;(2)改善砂芯的熟化,减少浇铸过程的发气量;(3)通过修复模具间隙、增强油道砂芯排气通道。在进行了上述改进后进行试制,发现缺陷得到有效改善,缺陷已完全符合要求(ASTM E446二级射线检测标准)。最后通过改进冒口增加冷铁等措施最终使缺陷得以完全根除。由此可见气缩孔的克服及预防主要精力应放在消除气的来源上,防止在热节处出现高压气体的堆积。这点不同于克服缩孔缺陷。

4 结束语

(1)气缩孔在形成机理及射线检测形貌、SEM 分析特征上与缩孔有明显区别。

(2)气缩孔在射线检测形貌上兼具气孔和缩孔的特征,但其体缩比较缩孔或气孔要大得多,在射线检测时呈较大缺陷(体缩比一般超过30%)。

(3)在缺陷表面的SEM 分析时,碳富集是气缩孔的典型特征。

(4)在缺陷鉴别时,利用射线检测和SEM 分析识别气缩孔,可为预防和克服缺陷提供可靠依据,具有指导实践的价值。