均匀化处理对3003铝合金析出行为的影响

熊志方,晏南军,张艳,杨明

(1.贵州大学 材料与冶金学院,贵州 贵阳,550025;2.贵州中铝铝业有限公司,贵州 贵阳,550014;3.东北大学 材料科学与工程学院,辽宁 沈阳,110819)

3003铝合金是以Mn为主要合金元素的非热处理强化型铝合金,具有适当的强度、良好的耐蚀性以及焊接性能等优点在汽车换热器行业占据主导地位。超过95%的热交换器,如冷凝器、蒸发器和散热器,都是采用Al-Mn 合金[1-2]。目前,3003 铝合金板材的加工方式主要有铸锭热轧法和连续铸轧法。其中,连铸连轧法具有投资小、效率高等特点被广泛应用于生产铝合金板材毛坯。然而,连铸连轧生产工艺由于快速冷却导致铸轧板中Mn元素过饱和。这类铸轧板在冷轧和随后的退火过程中将会析出共同沉淀,这些共同沉淀将显著地影响铝合金的再结晶动力学[3-5]、晶粒尺寸[6-7]以及再结晶织构[8-10]。为了获得细小且均匀的晶粒组织,需要通过均匀化处理调控第二相颗粒的数量、尺寸以及固溶Mn元素的含量,最终控制3003板材质量。同时,连铸连轧3003铝合金板材在处理过程中表层和芯部的变形量不同,因此,在表层变形量较大的区域第二相粒子易破碎为颗粒状,而芯部变形量较小使得第二相粒子形状不规则[11],影响板材不同区域的组织均匀性。此外,变形会产生大量位错,研究表明[12],溶质原子会富集在位错线附近,形成析出相的核胚结构;同时,位错也是溶质原子扩散的快速通道[13-14],促进应变诱导析出行为,导致了不同区域的第二相分布不均。目前已有大量关于热处理过程中3003 铝合金板材析出相晶体结构的研究[15-16]。然而,这些研究主要是对板材芯部进行研究,而对板材表层和芯部第二相演变规律缺乏系统研究,因此,设计合理的热处理工艺控制表层和芯部第二相分布均匀性,以此获得均匀的微观组织具有重要的科学意义和工程应用价值。

基于此,本文对铸轧3003 铝合金板材进行不同温度的均匀化处理,并对比单级均匀化处理与双级均匀化处理后表层和芯部第二相的尺寸和分布特征,旨在充分了解不同均匀化制度对3003 铝合金板材表层和芯部析出行为的影响,从而控制基体中 Mn 元素固溶度、第二相的数量、大小分布,在3003铝合金板材中获得均匀的微观组织。

1 实验材料及方法

1.1 实验材料

实验材料为贵州某公司提供的连续铸轧3003铝合金板材,其初始厚度为6.8 mm,其微观组织、合金成分分别见图1和表1。

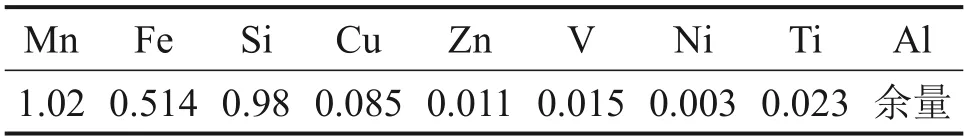

表1 铸轧3003铝合金中化学成分(质量分数)Table 1 Chemical composition of cast rolled 3003 aluminum alloy %

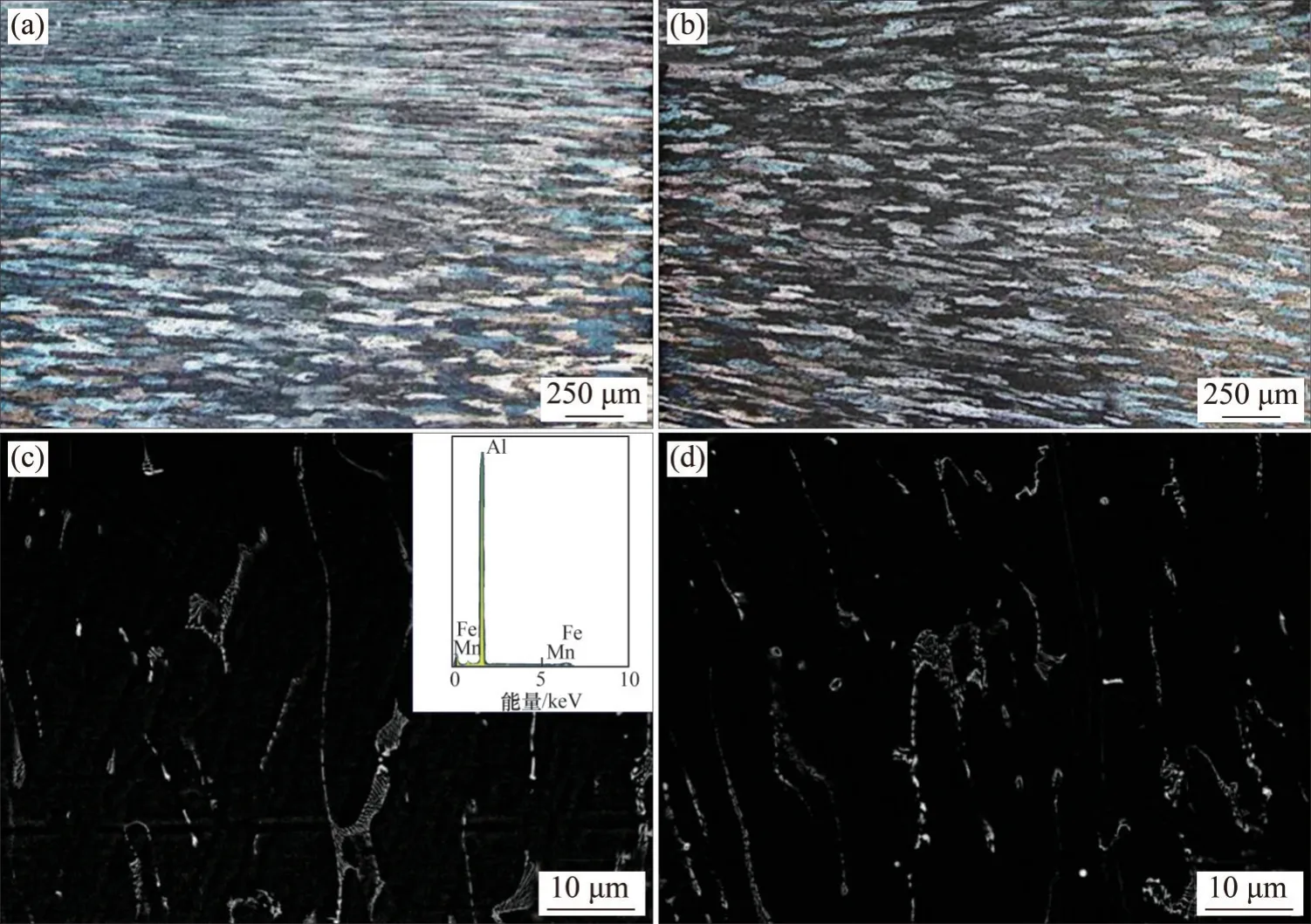

板材在轧制过程中,板厚方向变形不均匀,由表层至中心变形程度逐渐减弱,因此,板材的晶粒尺寸随着距表层的深度增加逐渐粗化,如图1(a)和(b)所示。此外,由于在连续铸轧过程中板材的冷却速度极快,不利于溶质元素的扩散,因此,大量溶质原子会在晶界和枝晶界处偏聚,在冷却过程会在该位置形成大量的蠕虫状非平衡共晶组织。通过EDS 能谱分析可知,该组织为共晶化合物Al6(Mn,Fe),如图1(c)和(d)所示。

图1 铸轧3003铝合金板材的初始微观组织和第二相分布(内嵌图为共晶相的EDS能谱图)Fig.1 Initial optical microstructure and second phase distribution of TRC 3003 alloy sheet(embedded image is EDS energy spectrum of eutectic phase)

1.2 实验方法

具体实验过程为:首先从铸轧板材上切取方块试样,然后采用到温入炉方式放入高温箱式炉进行不同均匀化处理,预处理完成后立即水淬。均匀化处理工艺参数如表2所示。其中,多级均匀化处理高温至低温阶段的降温速率为60 ℃/h。

表2 均匀化处理工艺参数Table 2 Homogenization treatment parameters

1.3 表征手段

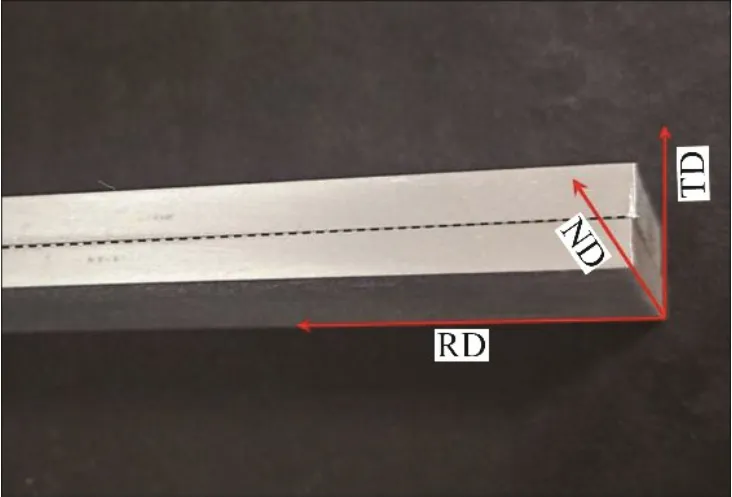

采用 Soptop 型偏光显微镜(POM)以及ZEISS SUPRA55场发射扫描电镜的背散射电子(BSE)观察均匀化处理前后样品的晶粒形貌与第二相粒子尺寸分布情况,所有晶粒形貌的观察面均为板材的RD-ND 面。采用D60K 型涡流测试仪测量试样的电导率,测试面为RD-ND 面。测量前,试样表面被砂纸打磨平整,以保证探头与试样表面保持良好接触,减小测量误差。通过电火花切割机切下样品RD-ND 面并使用Gatan 695 离子减薄仪制备TEM 样品,采用透射电子显微镜FEI Talos F200X对试样中第二相粒子进行结构表征,并通过EDS能谱分析其化学成分。

2 实验结果

2.1 均匀化处理后板材的微观组织

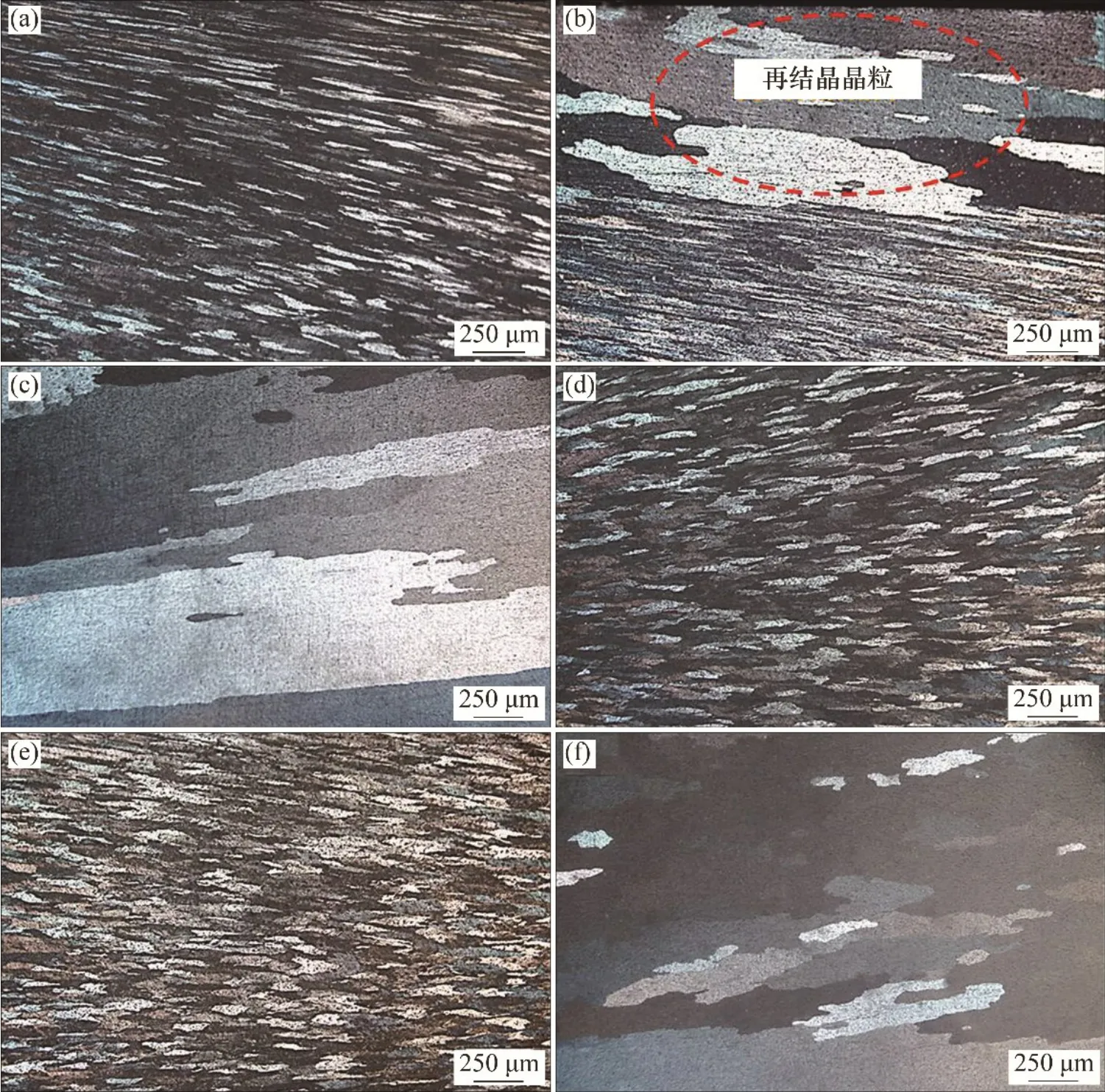

图2所示为铸轧板材在不同温度预处理下的光学微观组织。从图2 可见:当均匀化温度低于500 ℃时,3003 铝合金板材没有发生再结晶行为,仍保持变形态;当均匀化温度为550 ℃时,板材表层已经发生再结晶,而芯部仍保持铸态,这是由于表层比芯部具有更高的变形量,因此,先发生再结晶行为。当均匀化温度为600 ℃时,板材表层和芯部都完成再结晶行为,且表层比芯部具有更大的再结晶晶粒,表层晶粒粒径为2 595 μm,芯部晶粒粒径为945 μm。

图2 3003铸轧板材经过不同均匀化处理后的晶粒组织Fig.2 Grain morphology of TRC 3003 alloy sheets after different pre-treatments

2.2 均匀化处理后板材的电导率

在不同温度均匀化处理后,板材表层和芯部组织状态并不相同,因此,可以将均匀化处理后的板材沿ND方向从中心切开,并分别测量其表层和芯部的电导率,如图3所示。

图3 表层和芯部电导率测量位置示意图Fig.3 Schematic diagram of surface and core measurement position

研究表明,Al-Mn 合金中电导率主要受Mn 固溶度的影响,电导率ρ和Mn 元素固溶度CMn之间的关系为[8]:

因此,通过电导率可以估算Mn原子在Al基体中的溶解度,从而反映Mn 原子的溶解与析出过程。电导率越高,表明固溶体中Mn 原子含量越低,即更多的Mn原子以析出相或者其他形式从固溶体中脱溶;反之,Mn元素固溶度越高。

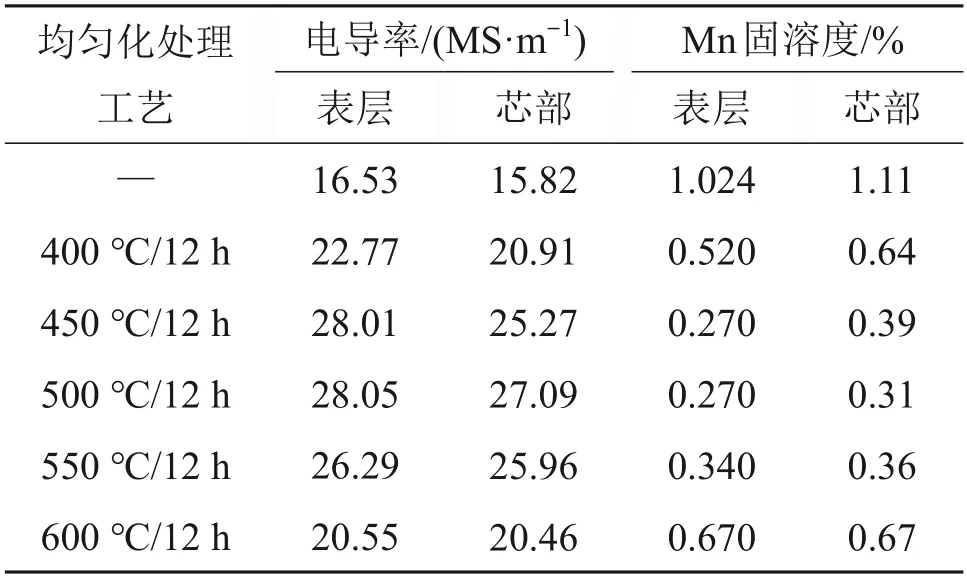

表3 所示为不同均匀化温度处理后板材表层、芯部的电导率和Mn 元素固溶度测试结果,可以看出原始样Mn 元素固溶度为1.1%(质量分数)左右,而经均匀化处理后板材的Mn元素固溶度都有所下降,即Mn元素从铝基体中析出。

表3 不同温度均匀化处理后板材表层和芯部电导率及固溶度Table 3 Surface and core conductivity and solid solubility in aluminum matrix after homogenization treatment at different temperatures

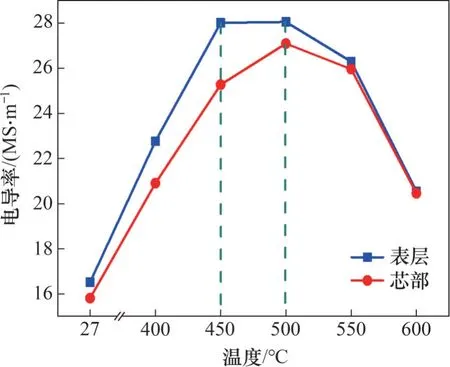

图4所示为板材表层和芯部电导率随温度变化示意图。从图4 可以看出:当均匀化温度低于500 ℃时,板材表层和芯部电导率都随着温度升高而增加,说明随着均匀化温度升高,板材中第二相的析出量增加;而当温度高于500 ℃,则呈相反的趋势,表明板材中的部分第二相发生回溶。研究还发现:表层和芯部的电导率并不相同,表层的电导率一直高于芯部的电导率;当温度低于500 ℃时,表层和芯部电导率的差值随着温度的升高而增加;当温度高于500 ℃时,随着温度的升高表层和芯部电导率差值反而逐渐减小。

图4 不同均匀化温度下板材表层和芯部电导率Fig.4 Electrical conductivity for the center and surface layer after different pre-treatments

2.3 不同均匀化温度3003板材初始共晶相的分布

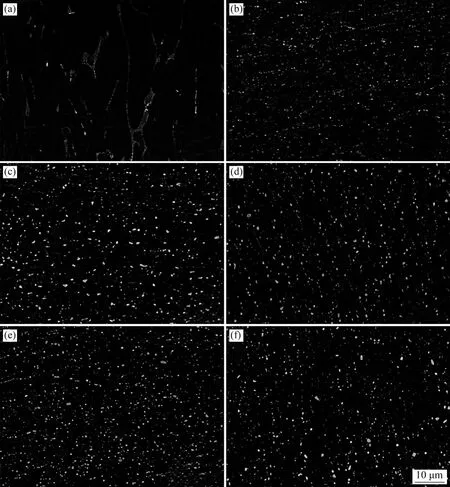

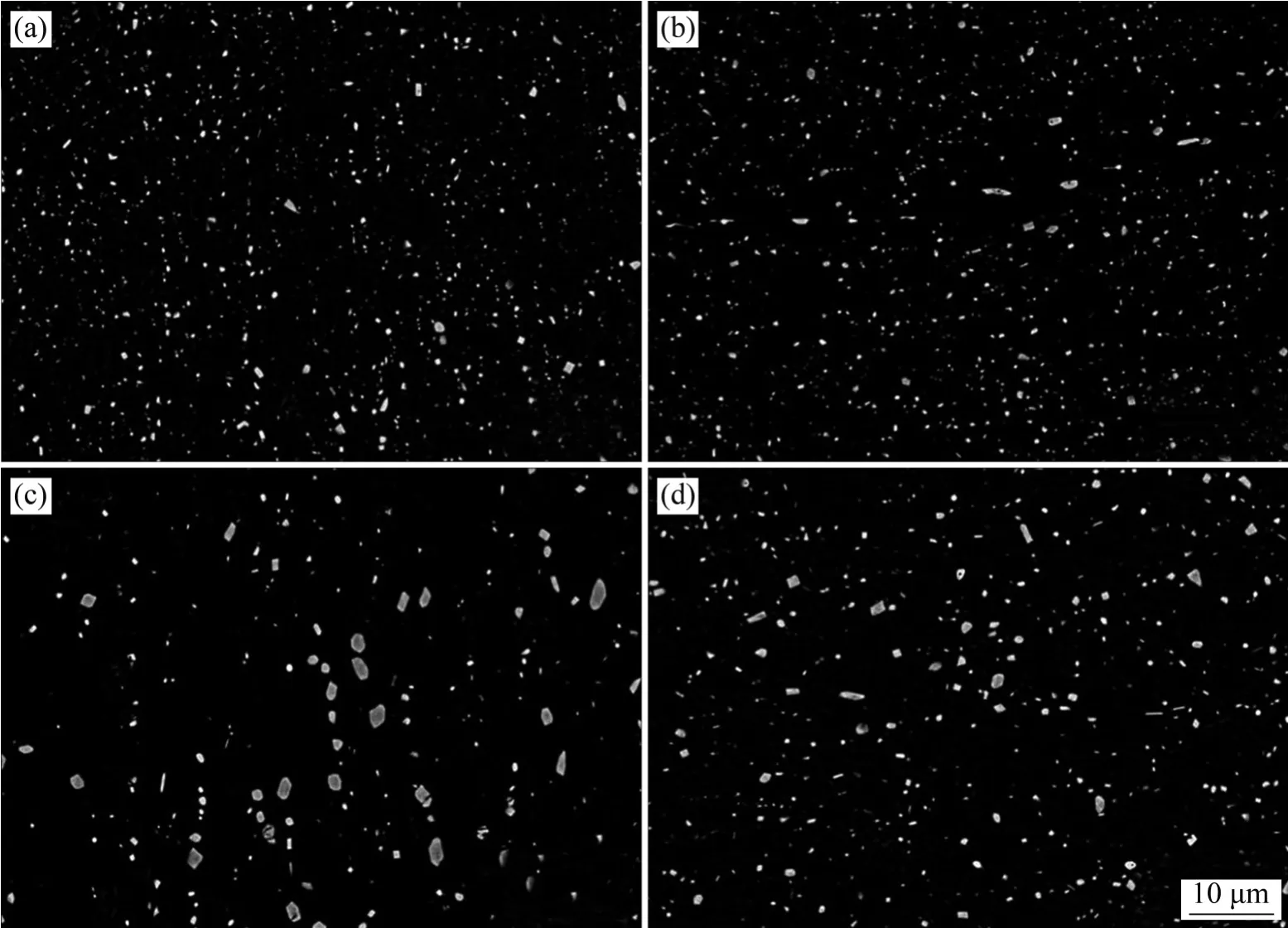

图5和图6所示分别为表层和芯部第二相在不同均匀化温度下的分布状况。从图5(a)和6(a)可以发现:表层和芯部的晶界和枝晶界处都呈现大量的蠕虫状非平衡共晶组织。从图5(b)可以看出:当均匀化温度为400 ℃时,表层链状共晶相已基本消失,取代的形貌为碎化且细小的第二相颗粒;随着温度的升高,这些碎化的共晶相尺寸稍稍增加;对于芯部原始共晶相,从图6(b)可以看出,当均匀化温度为400 ℃时,芯部链状共晶相开始熔化,但是基本上还是呈链状分布,当均匀化温度为550 ℃时(图6(e)),链状共晶相才全部熔断为颗粒状的第二相。

图5 板材表层在不同均匀化温度下的第二相分布Fig.5 Second phase distribution under different homogenization temperatures for surface

图6 板材芯部在不同均匀化温度下的第二相分布Fig.6 Second phase distribution under different homogenization temperatures for the center

2.4 不同均匀化处理后3003 板材表层和芯部第二相分布

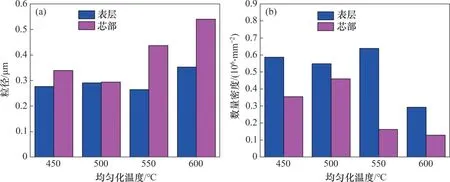

众所周知,第二相对后续退火过程中的再结晶行为有极其重要的影响。一般地,细小的弥散相粒子抑制再结晶,而粗大的第二相粒子通过PSN形核促进再结晶[16-18],因而,本文定量统计了不同均匀化温度下表层和芯部第二相粒子直径和数量分布,结果如图7 所示。当均匀化温度为400 ℃时,芯部主要为链状共晶相(图6),因而400 ℃预处理样和原始样中的第二相粒子尺寸和数量在本文中没有被统计。从图7可以看出:在所有均匀化温度下,表层的第二相数量都比芯部的多,但是尺寸反而较小,这可能与表层共晶相的碎化有关。此外,当均匀化温度低于500 ℃时,芯部第二相粒子粒径随均匀化温度升高而下降;当均匀化温度高于500 ℃时,第二相粒子粒径随均匀化温度升高而升高。

图7 不同均匀化温度处理后铝合金第二相粒子的粒径和数量分布Fig.7 Size and quantity distribution of second phase at different homogenization temperatures

除了均匀化温度、变形量以外,双级均匀化处理也会对铝合金第二相的数量和尺寸产生影响。图8所示为600 ℃单级均匀化处理和600 ℃+450 ℃双级均匀化处理下的第二相分布。从图8 可以发现:在2种热处理条件下,表层的第二相粒子的数量都比芯部的多,尺寸也比芯部的小。为了更加准确地了解初始第二相状态对沉淀行为的影响,研究了双级均匀化处理中的高温处理(600 ℃)阶段和后续低温处理(450 ℃)阶段表层和芯部的电导率以及第二相粒子尺寸分布,如图9所示。从图9可见:600 ℃+450 ℃双级均匀化处理完成后,表层和芯部电导率差值为3.47 MS/m,并且后续低温时效后表层和芯部的第二相粒子尺寸也稍有降低。

图8 不同均匀化处理后铝合金第二相分布Fig.8 Distribution of second phase under different homogenization treatments

图9 不同均匀化处理下的板材电导率和第二相尺寸Fig.9 Electrical conductivity and second phase size of sheet under different homogenization treatments

3 讨论与分析

3.1 不同均匀化处理对表层和芯部析出行为的影响

通过系统地研究AA3003铝合金在均匀化过程中的析出行为,可以发现第二相演变主要由形核、长大、Ostwald 熟化效应和异质析出4个过程控制,而这与HUANG等[19]的实验结果相同。

从图4 可知:当均匀化温度不高于500 ℃时,随着温度的增加电导率升高,因此,可以推测这个阶段主要以沉淀形核为主;当均匀化温度高于500 ℃时,电导率则下降,这一阶段以长大、Ostwald 熟化效应为主。此外,当均匀化温度低于500 ℃时,随着温度升高,芯部第二相粒子尺寸逐渐减小;当温度高于500 ℃,则呈相反规律(如图7所示)。这正是由于当均匀化温度低于500 ℃时,这一阶段主要以沉淀形核为主,因此,析出的细小弥散相导致第二相平均粒子尺寸减小;当均匀化温度高于500 ℃时主要以长大、Ostwald 熟化效应为主,因此,芯部第二相粒子尺寸随着温度升高而长大。

研究表明:当均匀化温度低于500 ℃时,Mn元素扩散能力较低[20],因此,随着温度升高,Mn元素扩散能力逐渐变强,使得越来越多的Mn元素析出;但当均匀化温度高于500 ℃时,Mn 元素扩散能力更强,可是温度升高使得Mn元素固溶度也增加,因此,细小的沉淀相发生回溶,而在双级均匀化处理的低温阶段时(450 ℃),沉淀相更容易依附在已有的第二相上形核、长大。如图9 所示,经双级均匀化处理中的600 ℃高温均匀化处理后,表层第二相沉淀相数量比芯部的多得多,因此,在双级均匀化处理中的450 ℃低温均匀化过程中,表层比芯部更容易沉淀出第二相。同时也发现,在双级均匀化处理过程中,高温处理阶段表层第二相数量是芯部的1.54 倍,而经600 ℃+450 ℃双级均匀化处理完成后,表层电导率增值为芯部的2倍,这证明在双级均匀化处理中的低温阶段主要以异质析出为主。

通过进一步分析可以发现:在不同均匀化温度下,表层和芯部电导率并不同,且表层电导率一直比芯部的高。从图4可知,当均匀化温度低于500 ℃时,表层和芯部电导率差值随着温度的升高而增加;当均匀化温度为500 ℃及以上时,表层和芯部电导率差值随着温度的升高而减小。这是由于当均匀化温度低于500 ℃时,Mn 元素扩散能力较弱,且表层具有更大的变形量,导致应变诱发析出,因此,随着温度的升高,表层和芯部电导率差值增加;当温度为500 ℃时,Mn 元素扩散能力加强,因此,表层和芯部由于变形量不同导致析出程度的差异性减弱,随着温度继续升高,表层和芯部发生再结晶,组织差异减小,最终表层和芯部析出量相同。

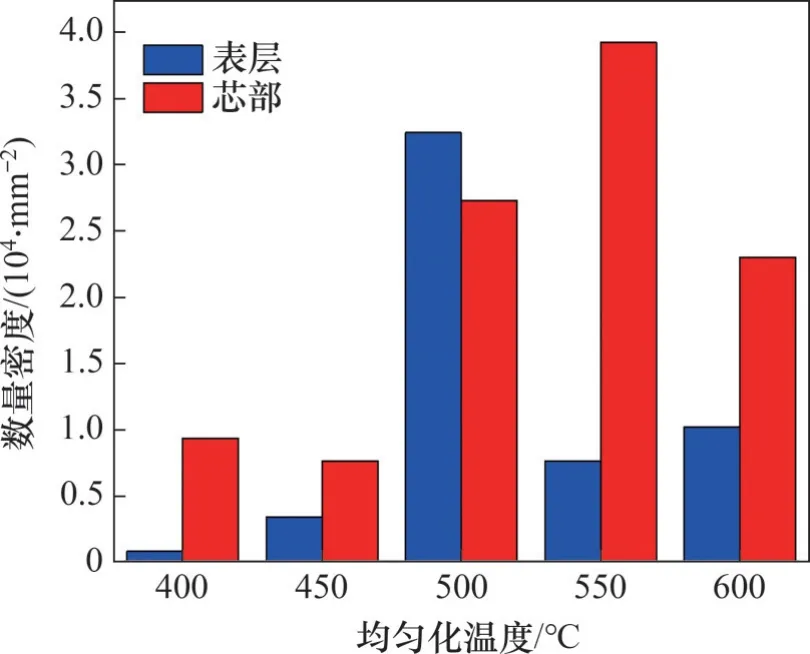

不同均匀化处理后表层和芯部粗大第二相的分布规律如图10 所示。从图10 可见:500 ℃均匀化处理后,表层和芯部能够获得最大的粗大第二相密度,且表层和芯部粗大第二相密度相近,这可能是当均匀化温度低于500 ℃时,Mn 元素更容易在已有的第二相扩散,因此,对表层而言,随着温度升高,第二相尺寸增加(如图7 所示)。当均匀化温度为550 ℃时,Mn 元素扩散能力加强,使得扩散距离增加,有利于析出相均匀地在基体中析出,所以,表层第二相尺寸减小。当均匀化温度为600 ℃时,由于Mn 原子扩散速率明显增强,其长距离扩散将会更加容易,因此,溶质原子可以通过长扩散在初生相界面上富集,导致初生相发生长大。同时,Ostwald 熟化效应始终影响着高温预处理过程,当温度达到600℃时,共晶相完全碎化熔断,初期形成的尺寸大的稳定共晶相会继续长大,而尺寸较小或非稳定相的溶解也会促进大尺寸的第二相继续发生长大,因此,表层第二相尺寸增加。

图10 不同均匀化温度下表层和芯部粗大第二相密度分布(d>1 μm)Fig.10 The second phase density distribution in surface and center layer after different homogenization temperatures (d>1 μm)

对于芯部,当均匀化温度低于500 ℃时,由于Mn元素更容易在已有的第二相扩散,并且针状相开始析出,这些都会使得粗大第二相密度增加;当均匀化温度为550 ℃,Mn 元素扩散能力加强,由于针状相大量析出和部分粗大共晶相碎化,从而获得最大的粗大第二相密度;当均匀化温度为600 ℃时,粗大共晶相完全碎化,但是针状相几乎不析出,导致芯部粗大第二相密度降低。综上所述,500 ℃均匀化处理有利于表层和芯部获得第二相密度较高、差异小的显微组织。

3.2 针状相析出机制

当温度较低时,将从3003 基体中析出细小颗粒状的沉淀相,其晶体结构为简单立方结构,而当温度高于600 ℃时,将直接从基体析出正交晶系的针状析出物[21]。针状和颗粒状的沉淀相TEM 形貌和EDS 能谱分析结果如图11所示。同时EDS 成分分析结果表明,针状析出相为正交晶系的Al6(Mn,Fe)相[22],颗粒状析出相为简单立方晶系的Al12(Fe,Mn)3Si相[23]。这两种相将会改变基体中Mn元素的固溶度,对后续的析出行为产生重要影响。

图11 针状和颗粒状沉淀相TEM形貌像及能谱分析Fig.11 TEM image and EDS spectrums of needle-like and granular precipitates

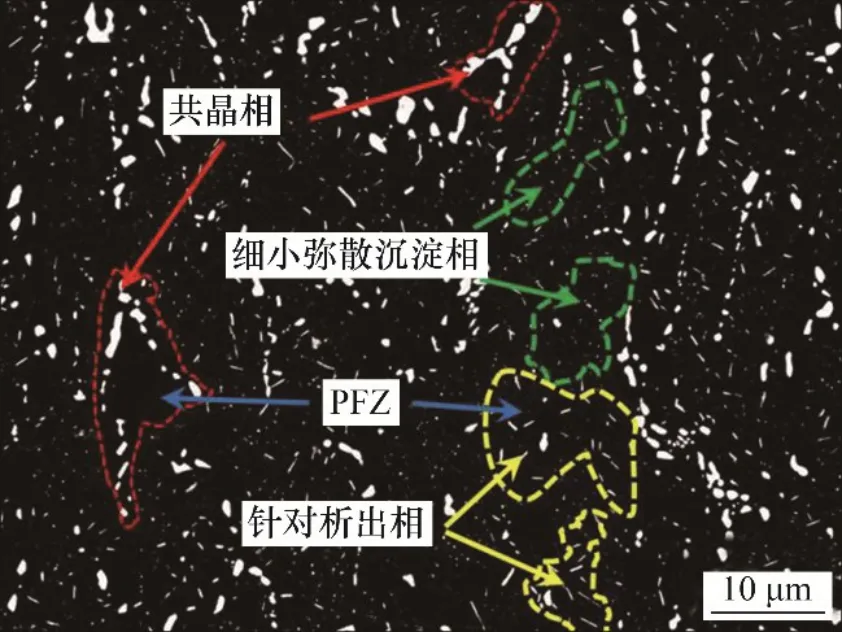

经500 ℃均匀化处理的板材芯部第二相分布特征如图12 所示。从图12 可见:经500 ℃均匀化处理的板材芯部存在3种不同分布特征的第二相,分别是链状共晶相(红色虚线)、针状沉淀相(黄色虚线)和细小颗粒沉淀相(绿色虚线)。共晶相和针状沉淀相附近很少或者几乎没有细小弥散的沉淀相,这是由于共晶相形成,消耗了大量的Mn原子,周围形成溶质原子贫瘠区[24],最终导致低温时在初生相的周围析出比较困难,形成无析出带(PFZ)。而高温时Mn元素在Al基体中的溶解度升高,贫瘠区内Mn 原子更容易回溶,不利于析出行为的发生。同时,针状沉淀相会消耗了大量Mn元素,也会形成PFZ[25]。由图12 还发现,针状相更容易在远离粗大共晶相周围形成。这是由于粗大共晶相和针状析出相的形成都需要大量的Mn 原子富集,因此,两者附近为Mn元素贫瘠区,共晶相附近无法为针状相形核提供成分偏聚条件,导致粗大共晶相和针状相间隔较大。

图12 500 ℃均匀化处理板材芯部第二相分布图Fig.12 Distribution of the second phase in the center of sheet at homogenization temperature of 500 ℃

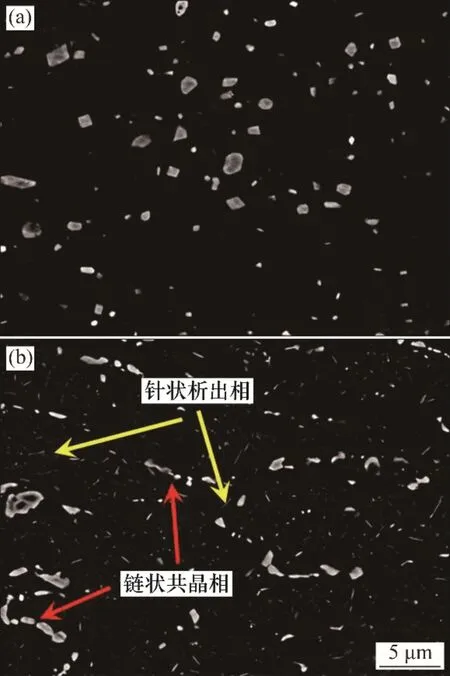

图13 所示为600 ℃+450 ℃双级均匀化处理和450 ℃均匀化处理高倍SEM像。从图13可以看出:经450 ℃均匀化处理后,板材沉淀出大量的针状相,而经双级均匀化处理完成后,针状沉淀相几乎不析出。这是由于双级均匀化板材经过600 ℃的高温均匀化处理后链状共晶相发生回溶,Mn元素分布均匀,所以,针状沉淀相在双级均匀化处理中的450 ℃低温阶段也很难析出。此外,当均匀化温度为500 ℃时,针状相析出量最高(如图7所示),且芯部比表层更容易析出针状沉淀相。这是由于表层粗大共晶相回溶,Mn元素分布均匀,难以形成针状析出相的成分偏聚条件,因此,表层不利于针状析出相形核,导致芯部比表层更容易析出针状沉淀相。综上可知:针状相析出最佳部位为500 ℃均匀化处理的板材芯部。同时,在此温度下,板材和表层第二相的分布特征也会更均匀,说明500 ℃均匀化处理更有利于板材获得均匀的微观组织,也更利于板材的后续加工处理。

图13 不同均匀化处理下的芯部第二相分布Fig.13 Distribution of the second phase in the center under different homogenization treatments

4 结论

1) 板材表层比芯部具有更大的变形量,导致在均匀化退火过程中表层和芯部的第二相分布存在较大差别。在均匀化退火过程中,表层较大的变形量使得初生共晶相碎化并产生应变诱发析出相形核机制,最终获得表层第二相粒子尺寸始终比芯部的小,而数量始终比芯部的微观组织的多。

2) 第二相析出主要由形核、长大、Ostwald 熟化效应和异质析出4个过程控制。当均匀化温度不高于500 ℃时,析出主要以沉淀形核为主;当均匀化温度高于500 ℃时,析出以长大、Ostwald 熟化效应为主;当进行双级均匀化处理时,在双级均匀化处理的低温退火阶段,析出以异质形核为主。

3) 500 ℃均匀化处理有利于表层和芯部获得第二相密度较高、差异小的显微组织。

4) 针状沉淀相为正交晶系的Al6Mn,它的形核会消耗大量Mn元素,使得针状相附近出现无析出带。针状相析出的最佳部位为500 ℃均匀化温度下的板材芯部。