动态轻压下技术在轴承钢GCr15连铸矩形坯生产中的实践

罗 辉

(华菱锡钢特钢有限公司,江苏 靖江214500)

华菱锡钢特钢有限公司炼钢厂生产轴承钢GCr15工艺流程:90t超高功率交流偏心底电弧炉→100t双工位LF钢包炉→100t双工位VD真空脱气炉→4机4流方圆坯连铸机。因280mm×360mm连铸坯内部质量一直存在中心偏析、中心疏松、缩孔级别较高的内部缺陷,为解决这些质量问题,特在轴承钢GCr15在该连铸机上实施动态轻压下技术。轻压下技术即在快要完全凝固处,对铸坯进行轻微地压下,减轻中心偏析[1]。

1 生产轴承钢GCr15连铸一般过程控制参数见下

规格:280×360,一冷水量:2 800l/min,二冷比水量:0.24l/kg,振幅:2mm,结晶器电磁搅拌频率:2Hz,电流:650A,拉速:(0.55~0.65)m/min,中包过热度:20~40℃。

2 试验方案及试验结果

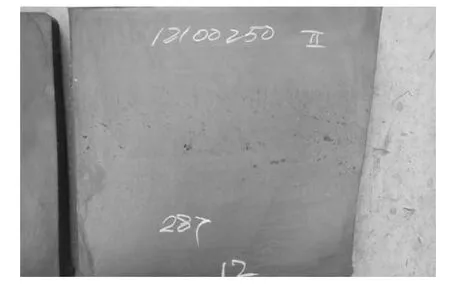

2.1 未进行动态轻压下的轴承钢低倍照片(纵剖)见图1

图1

以上所选取的低倍存在肉眼可见的中心疏松(缩孔),级别达到了4级,很严重;同时经过五点钻样进行中心碳偏析的分析,中心偏析指数(指铸坯中心碳含量/对角线1/4处四个点的平均碳含量)达到1.15、1.12,也较严重。我厂连铸轴承钢一般未经过动态轻压下的连铸坯中心碳偏析指数≥1.10,中心疏松(缩孔)一般为级别为2~4级。

2.2 试验方案简介

2.2.1 方案简述

本台连铸机4机4流,每流拉矫机台数为9台,动态轻压下从上向下选择在每流2#、3#、4#、5#、6#拉矫机上进行压下。轻压下的基本概念是通过在凝固阶段产生的收缩补偿抑制宏观偏析的形成并中断残留物的吸入。基本依据是跟据中间包过热度、拉速决定在那几个机架压下及压下量的设定,压下量的选择满足三方面要求:

(1)压下量必须完全补偿压下外钢液的收缩;

(2)防止产生中间裂纹;

(3)轻压下产生的反作用力不会对辊子的疲劳寿命带来不利影响。

2.2.2 经过多轮的试验,试验了以下内容:

(1)试验不同中包过热度与拉速及压下量相关性。

(2)试验了2#、3#、4#、5#、6#的机架的压下量大小的调整,整体压下量从最初的2mm逐步增加到25mm,压下量太小,效果不显著,压下量太大,出现严重的中间裂纹。

(3)试验了压下量在各机架(2#、3#、4#、5#、6#的机架)中的分配方式:

A、平均分配压下量。

B、从大到小分配压下量。

C、从小到大分配压下量。

2.3 试验结果及分析

从最终结果来看,压下量从小到大的分配更有利于提高连铸坯内部质量。

试验的结果表明:当压下量较大时(10~25mm),中心疏松(缩孔)、偏析有较大的好转,但是出现了严重的中间裂纹,典型的低倍照片(纵剖)见图2。

图2

因此,为解决中间裂纹成为最大的课题,对试验的大量据数进行统计,主要统计拉速、实际压下量、中包过热度、中心偏析、中心疏松、中间裂纹等数据并进行相关的设定。对上以上大量数据经Minitab统计软件回归分析结果如下:

(1)中心疏松(缩孔)严重程度随着中间包过热的增加而增加(相关性较弱),随拉速的增加而降低(相关性较弱),随Ⅰ流坯子的实际压下量的增加而降低(相关性强)。

(2)中间裂纹严重程度随着拉速的增加而增加(相关性较弱),随中间包过热度的增加而降低(相关性弱),随Ⅰ流坯子的实际压下量的增加而增加(相关性强)。

(3)中心C偏析严重程度随着拉速的增加而降低(相关性较弱),随中间包过热度的增加而增加(相关性弱),随Ⅰ流坯子的实际压下量的增加而降低(相关性强)。

综上2.3所述,压下量的大小以及压下的分配方式决定了连铸坯中间裂纹的严重程度,同时也极大地影响了中心碳偏析和中心疏松(缩孔)的严重程度。

3 最终确定的优化方案

经过大量的试验方案,经分析改进,确定了最优压下方式及压下量随拉速的变化,优化后的压下参数见表1。

表1

从上表可以看出:拉速一般控制在(0.56~0.65)m/min之间,压下量在4.5~8.5mm之间,压下量的分配方式是从小到大,逐步增加,整体压下量的大小取决于拉速。

按照表1的参数,进行了多轮多批次的试验,试验取得了较好的效果,

选取典型的低倍照片(纵剖)见图3。

图3

由于优化确定的方案取得了较好的效果,无论是中心碳偏析(五点钻样)、中心疏松(缩孔)都取得了很好的效果,中心碳偏析指数一般数据在0.97~1.05之间,中心疏松(缩孔)级别较低,一般≤1.5级,疏松或者缩孔的极别得到了较大的改善,也解决了中间裂纹的难题,随逐步推行在我厂大规模轴承钢的生产中,轴承钢内部质量得到了大幅度的改进。

4 结论

(1)我厂通过对轴承钢GCr15矩形坯280mm×360mm连铸生产中实施动态轻压下技术,极大地改改善了连铸坯的内部质量。中心碳偏析指数从未轻压下的≥1.08降至0.97~1.05范围内,中心疏松从未轻压下的2~4级降至≤1.5级。

(2)解决由于采用动态轻压而产生的中间裂纹关键在于控制拉速、压下量及

压下量在各机架之间的分配。我厂拉速一般控制在(0.56~0.65)m/min之间,压下量控制在4.5~8.5mm之间,压下量的分配方式是从小到大,逐步增加,整体压下量的大小取决于拉速。

[1]主编:干勇,炼钢—连铸新技术800问,冶金工业出版社,2004