连铸轻压下过程的热力分析

果晶晶,陈 健

(1.邢台职业技术学院资源与环境工程系,河北 邢台054035;2.中钢集团邢台机械轧辊有限公司,河北 邢台054025)

高速发展的连铸技术,带来了铸机生产效率、铸坯质量的显著提高。提升铸坯质量的方法主要包括:控制结晶器液位、结晶器采用高频小振幅、洁净钢生产、控制二次冷却、结晶器电磁制动、二冷段电磁搅拌和轻压下等。对解决连铸坯的质量问题,以上改善铸坯质量的方法,侧重点各不相同。就连铸过程中铸坯产生的偏析、疏松等质量缺陷而言,目前广泛选用凝固末端轻压下技术来改善[1-2]。

为深入研究轻压下过程铸坯芯部未完全凝固区的温度、相变、收缩等状态,一方面可以通过热态实验来分析铸坯的轻压下过程,但因实验条件有严格限制、成本较高,实验很难进行;另一方面若运用数值模拟的方法,可获得可视化、可量化的温度、应力、应变分布情况及相关数据,这对于研究轻压下中铸坯凝固过程状态有较强的指导意义。本研究主要是对某厂生产的D32船板钢铸坯在连铸轻压下过程的变形特点和应力分布规律进行模拟分析。

1 连铸轻压下模型的建立

1.1 模型的建立

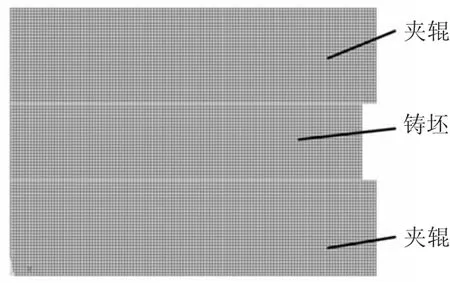

以某厂的连铸板坯为计算对象。该厂采用半径为10.3 m的直弧型板坯连铸机,铸机总长31 m,连铸机辊列如图1所示。由SEG0-SEG12共13个扇形段组成整个连铸机二冷区,以实现对铸坯的弯曲、导向、支撑、矫直、拉坯和轻压下等。在凝固末端轻压下的过程中,铸坯在产生变形的同时也伴随着温度的变化。考虑到计算成本与对称性,本模型取铸坯横截面的二分之一作为计算区域,铸坯轻压下的热力耦合模型如图2所示。

图1 板坯连铸机辊列图(mm)

图2 铸坯轻压下的热力耦合模型

图2 中上、下面为连铸夹辊,中间面为铸坯。轻压下的热分析研究始于结晶器弯月面,终于铸坯出轻压下段;并且只在轻压下区间内建立热力耦合模型,即铸坯从二冷第8段出来的凝固传热状况视为该轻压下过程的初始条件。并且,在连铸轻压下的模拟分析中将铸坯视为能进行热量传递的可变形体,夹辊视为不具有热传导能力的刚体。

1.2 铸坯轻压下的定解条件

1.2.1 铸坯轻压下的初始条件

铸坯从二冷第8段出来的凝固传热状况作为初始时间t=0时的初始数据。

1.2.2 铸坯轻压下的边界条件

1.2.2.1 热边界条件

采用二冷段热边界条件中的水平段(即扇形9、10、11段)的数据。

1.2.2.2 位移的边界条件

铸坯平行于窄面纵截面的法线方向位移为零[3-4],铸坯其他表面均为自由面。

1.2.2.3 轻压下段力的边界条件

铸坯液芯视为不可压缩。采用在零强度温度处施加钢水静压力的方式进行,并将温度高于零强度温度的初始屈服强度视为钢水静压大小,且该处应变强化系数为零[5-6]。钢水静压力为:

式中:P0为钢水的静压力,Pa;ρ为钢水的密度,kg·m-3;g为重力加速度,为常数,N·kg-1;h为铸坯坯壳内部计算点至弯月面的垂直距离,m。

1.3 铸坯的高温力学性能

1.3.1 模拟的钢种

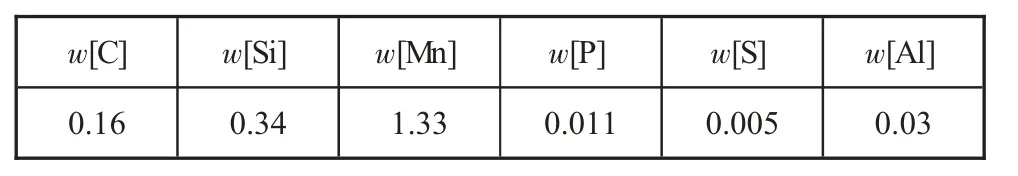

以D32船板钢连铸坯为研究对象,横断面尺寸为2 400 mm×256 mm;其材质的成分见表1。

表1 32钢种的材质成分 %

1.3.2 弹性模量

钢弹性模量的计算公式选用如下所示[7-8]:

式中:E为弹性模量,MPa;T为温度,℃。

1.3.3 泊松比

将泊松比视为温度的函数,其数学表达式为:

式中:μ为泊松比;T为温度,℃。

1.3.4 线膨胀系数

钢的线膨胀系数视为与温度相关的函数,其公式如下:

式中:α为线膨胀系数;T为温度,℃。

2 模拟结果与分析

2.1 轻压下过程铸坯的变形

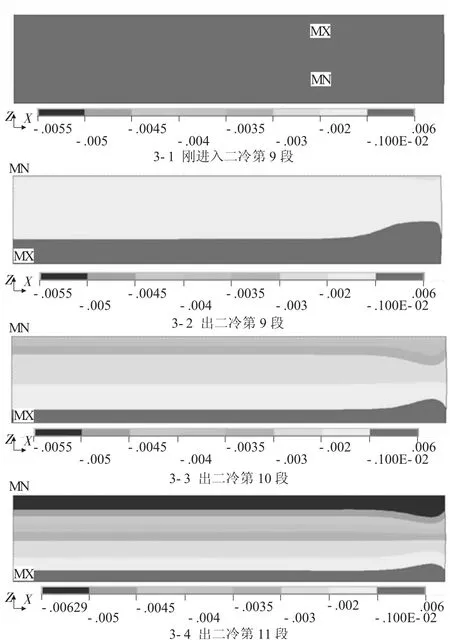

图3 为铸坯轻压下实施过程中各典型位置截面形变图。随着夹辊挤压,铸坯厚度方向产生位移,从二冷第9段至第11段辊缝逐渐收缩,铸坯厚度方向累积的压下量逐渐增大,达到压下的目的。

图3 铸坯轻压下过程各典型位置截面形变

由图3可知,夹辊辊缝的持续缩小,使得铸坯芯部未凝固区被持续挤压减小,铸坯内部未凝固(液芯)部分主要来承担压下辊对铸坯所实施的作用。铸坯沿宽度方向的延伸变形较小,致使铸坯的两宽面沿宽度方向(X方向)上的位移较小;而沿窄面中心附近的宽度方向(X方向)变形较大,这是由于坯壳侧壁变形造成的;此外,铸坯的宽展还来自于窄面坯壳受压产生的镦粗变形。又因宽面坯壳端部所受支撑力大于中间部位所受支撑力,诱发坯壳弯曲,导致窄面鼓肚。

2.2 轻压下过程铸坯的应力

下页图4为连铸轻压下过程中的各典型位置处铸坯横断面上的等效应力分布情况。由图可知,铸坯角部的等效应力最大,其次是宽面与辊子接触区,窄面部分等效应力最小。角部温度最低,变形抗力值最大,易受周围坯壳的挤压作用,导致铸坯角部等效应力较高,出现应力集中现象;而因铸坯内部未凝固(液芯)部分主要来承担压下辊对铸坯所实施的作用,故铸坯宽面等效应力相对于角部小得多。

图4 轻压下过程各典型位置铸坯横断面的等效应力分布

3 结论

1)二冷第9段至第11段辊缝逐渐收缩,铸坯厚度方向累积压下量逐渐增大,达到压下的目的。

2)夹辊辊缝的持续缩小,使得铸坯芯部未凝固区被持续挤压减小,铸坯内部未凝固(液芯)部分主要来承担压下辊对铸坯所实施的作用。

3)铸坯两宽面在宽度方向(X方向)的位移较小;而在窄面中心附近的宽度方向(X方向)变形较大。

4)在轻压下实施过程中铸坯横断面各位置等效应力大小分布为角部>宽面>窄面。