电机速度及转矩的电气同步系统的应用与研究

戴耀辉

(衡阳华菱钢管有限公司,湖南 衡阳 421001)

在冶金企业中,冶金设备与工作负载的尺寸大而且质量重,因此往往需要由多台传动装置来拖动同一设备,这时就会面临一个负荷平衡的问题,也就是转矩同步控制的问题。如果转矩同步控制方案不恰当,那么将直接影响生产产品的质量,或者影响生产设备(齿轮)的工作,严重时甚至损伤设备。因此,转矩同步控制是冶金企业中使用较多,而且是很重要的控制手段。

关于转矩同步所采取的方案有很多种,但归根到底是对机械、电机、传动装置的负荷输出的平衡,包括转速、转矩或者转角位移的平衡,负荷平衡最常见的是转速、转角同步或者转矩(力)平衡[1-2]。

以上转速和转矩平衡主要针对不同的负载结构形式而言,而负载的刚度或者柔性怎样是负载构成最重要的情况。大致可分成刚性负载转矩同步控制、不完全刚性负载转矩同步控制和非刚性负载的速度、转矩同步控制。

本文将结合Φ180 mm PQF 连轧管机组一些实例就这个问题作一些探讨[3-8]。

1 刚性负载的负荷平衡控制

所谓刚性负载,由2 台以上的电机通过机械连接拖动同一个设备,即速度由机械控制同步。Φ180 mm PQF 连轧管机组中多台电机拖动同一刚性负载的情况非常多;因此,这种负荷平衡控制也是最常用的一种,Φ180 mm 机组的传动选用西门子公司的SNAMICS S120 变频器来实现这种负荷平衡控制。实现这种负荷平衡控制主要有两种方案,两种方案都是主从控制,但具体实现起来又有所不同。

方案1:主机作速度给定控制,从机作转矩控制,从机只输出转矩,而且从机的转矩来自主机的给定,这样就保证两台电机输出相同转矩。这种方案配置简单,能保证不同电机输出到传动轴上的转矩一致,但方案中的从机因为没有速度环,如果传动轴断裂,则从机可能出现飞车的情况。

方案2:主机和从机都作速度给定控制,但从机速度外环输出到转矩内环的值被主机转矩输出值限幅,这样从机转矩给定和输出就由主机决定,为保证从机转矩达到限幅值,在从机速度给定的基础上外加5%的附加给定,使速度环迅速饱和,速度环输出的转矩给定达到最大。在方案2 中,主机和从机输出的转矩完全一致。如果出现传动轴断裂的情况,从机转变为单独的速度控制模式,虽然速度给定多了5%,但不会出现飞车的情况。

如Φ180 mm PQF 连轧管机组冷床前钢管输送的惠斯顿设备,该装置由1 根传动轴驱动,因传动轴近42 m,因此两端都有1 台电机通过减速齿轮啮合到主传动轴,显然,对两端的传动电机,它们的负载是一个完全刚性的传动轴,因此,对于这种情况,最佳的负荷平衡解决方案就是两台电机采用转矩同步控制,即转矩主从控制,速度由主变频器给定。

2 不完全刚性负载的转矩同步控制

所谓不完全刚性负载的转矩同步控制,就是多台电机通过机械连接拖动同一个设备,但机械连接是不完全刚性的,即不能保证传动的速度完全同步,如啮合部分有弹性,或者通过他们之间的轧件进行啮合(这时他们的啮合是非刚性的),他们的负载刚度介于完全刚性和非完全刚性负载两种情况之间,尽管要求多个传动系统输出到负载的转矩也要相同,同时传动系统的速度控制也是必须的,这时需要采用的方案应该是通过转矩偏差来补偿转速,而补偿的转速偏差调节转矩来使转矩输出一致。这种控制模式在Φ180 mm PQF 连轧管机组中分别用在多个关键的轧管机主传动系统中,如钢管旋转移送装置以及限动齿条的转矩同步控制中。下面分别以钢管旋转移送装置和限动齿条的控制为例加以说明。

(1) 管排锯前惠斯顿设备是由两根传动轴通过1 个离合器啮合在一起,每根传动轴由1 台电机驱动,对两端的传动电机,他们的负载就不是1 个完全刚性的传动轴,这时,如果两台电机还是做成主从控制,或者采用转速补偿产生相同转矩,两根传动轴就可能因各自实际负载不等而脱齿,严重时可能会烧毁离合器,这时,合理的平衡方案就是速度和位置同步相结合的方式,首先是速度同步,再检测各自位置的同步,做到位置检测为辅以起保护作用,速度同步保证横移装置的正常工作。

(2) 轧管机限动齿条是通过与4 个小齿轮箱啮合,每个小齿轮箱再由减速机通过电机拖动,每台电机由1 个传动装置驱动,限动齿条在运行过程中必须满足4 个小齿轮箱的驱动转矩完全相同,转换到电机上即4 台电机输出转矩须完全相同。

齿轮箱、减速机与电机设备结构如图1 所示。

图1 齿轮箱、减速机与电机设备结构示意

根据以上设备的结构形式,4 台电机的输出转矩必须一致,但电机到齿条经过两级齿轮箱啮合,其刚度不如直接啮合的情况,这时,限动齿条的负荷平衡方案可以采用上面介绍的两种方式,既可在传动装置上,由主从控制实现相同转矩输出,也可由PLC 补偿转速和转矩,下面分别介绍这两种方案。

方案1:由变频器做负荷平衡[9-11]。限动齿条的4 台传动装置选用西门子SNAMICS S120 系列变频器,4 台变频器采用主从结构,相互间通过共用的CU320-2DP 控制模块控制。作为主机的传动装置完成速度给定与反馈,满足限动齿条运行的速度曲线,其输出转矩作为其他3 台从机的给定。从机只作转矩控制,从主机收到转矩给定值后输出到电机,这样4 台传动装置的输出转矩就完全一致。

方案2:PLC 做负荷平衡。限动齿条的4 台传动装置都作为主机,4 台传动装置同时从PLC 接收一个速度给定,经过各自内部运算后输出转矩到电机,PLC 从装置读回电机的实际转矩值[12-14],将该转矩与3 台电机转矩的平均值加以比较,算出每台装置输出转矩与平均值的差值,再经过比例环节将转矩偏差换算成速度偏差,最后将速度偏差叠加到各传动装置的速度给定值上。传动装置得到经过速度修正后的速度给定,在经过速度修正后,输出到电机的转矩将保持平衡,电机输出到负载的转矩保持平衡。

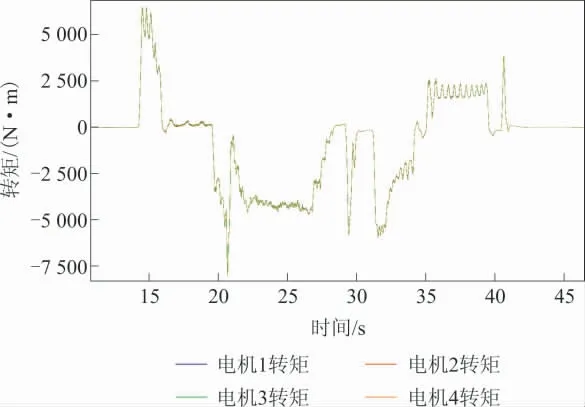

通过西门子传动调试软件STARTER V4.5 监控的轧制某种钢管规格时的4 台限动电机转矩曲线如图2 所示,其中纵坐标单位为N·m,横坐标单位为s,采样时间设为10 ms,监控周期为限动启动前进到限动轧制完成返回基位停止后的一个周期。

STARTER V4.5 软件是用于西门子公司生产的部分传动装置(如SNAMICS S120、G120、G110等)的现场调试软件,能够实现在线状态监控、参数备份、参数下载与上传、参数查询与设置、故障检测和复位以及具备参数曲线的实时跟踪记录等强大功能。

3 非刚性负载的负荷平衡控制

所谓非刚性负载的转矩同步控制,就是多台电机拖动同一个设备,但传动之间没有机械联系,如PQF、SRM、EM 的转矩同步控制中。以下就PQF三辊连轧管机组的轧辊主传动控制为例加以说明。

图2 限动齿条4 台电机实际输出转矩

Φ180 mm PQF 连轧管机组为6 机架限动芯棒连轧管机组,每一个机架包括3 个轧辊,轧管机的轧辊沿轧制中心线圆周径向布置,每个轧辊分别由1 台交流电机驱动;每个机架的3 台轧辊间没有机械耦合,而仅通过在机架中轧制的钢管联系。在轧制过程中,因安装误差,还有轧辊磨损的不一致,造成同一个机架各轧辊的轧制速度和轧制负荷偏差很大,这样影响了产品的质量,为解决这个问题,在传动控制中,采用了轧制负荷平衡方案。

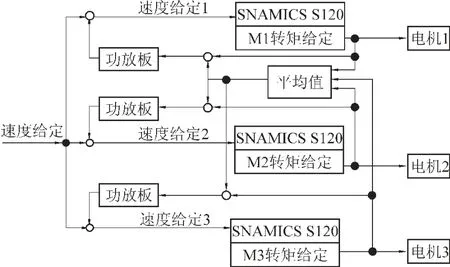

PLC 控制器从变频器读回电机的实际转矩值,将该数值与3 台电机转矩的平均值加以比较,算出每台装置输出转矩与平均值的差值,再取比例系数将转矩偏差换算成速度偏差,最后将速度偏差叠加到各传动装置的速度给定值上。若1 台电机的转矩大于转矩平均值,则该电机的速度参考值将被加上一个负修正值;若1 台电机的转矩小于转矩平均值,则转速参考修正值将被加上一个正修正值。传动装置控制算法如图3 所示。

图3 传动装置控制算法

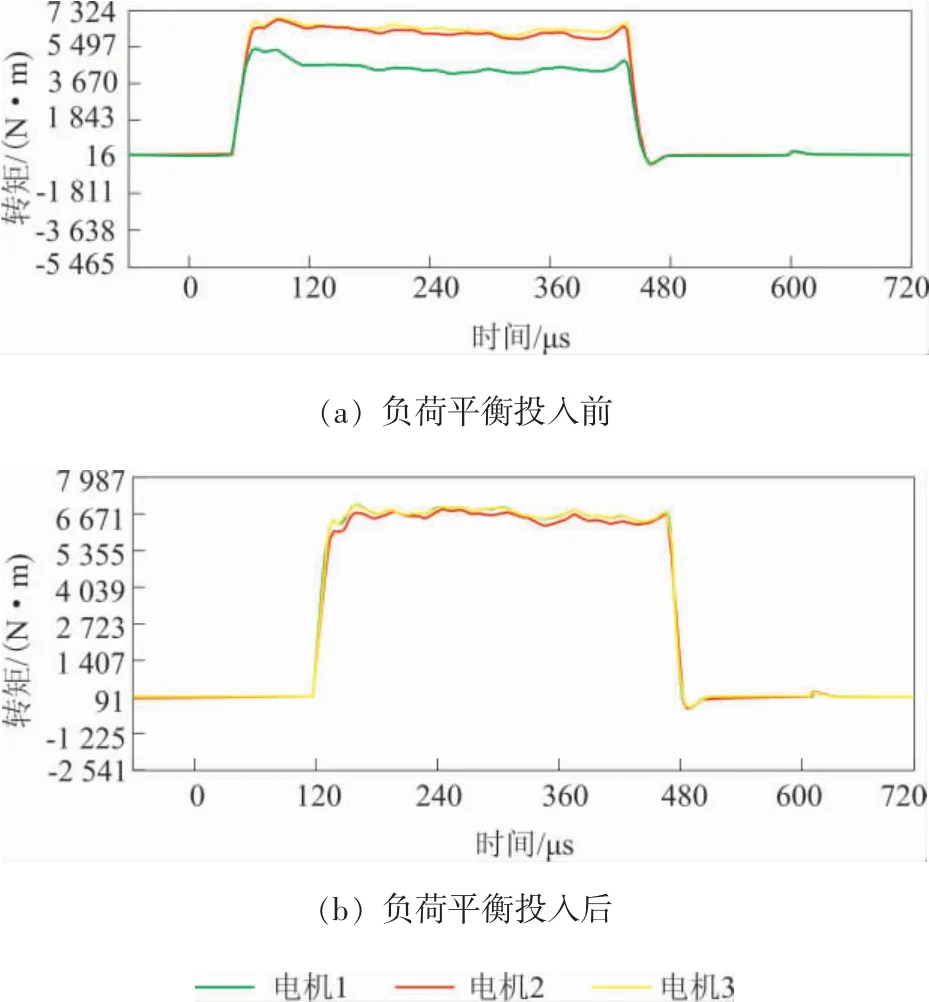

在正常生产时,“负荷平衡”功能投入前后,通过STARTER V4.5 调试软件对电机输出转矩进行了实时监控与采集,采集间隔时间为10 ms,正常生产某钢管规格时,PQF 连轧管机2 号机架3 台主电机转矩曲线如图4 所示。

图4 PQF 连轧管机2 号机架3 台主电机转矩曲线

投入“负荷平衡”功能在有负载的状态,因为空载运行时没有负荷,如果这时投入负荷平衡,可能会因为轧管机本身3 个轧辊负荷不等造成速度正反馈叠加而失速。

4 结 语

综上所述,Φ180 mm PQF 机组的负荷平衡情况是复杂并且多种多样的,每一种情况都可能需要有不同的解决方案;这里只简单举了几种常见情况,还有更多的情况需要分析,需要弄清其工作机制,并结合控制理论与经验,最终找到合理有效的控制方案。