AGV升降齿轮齿条疲劳强度分析

文/杨建辉

AGV是Automated Guided Vehicle的缩写,即“自动导引运输车”。近年来,随着人力成本的不断上升以及物流自动化的不断升级,AGV的应用越来越广泛。齿轮齿条主要优点为传递功率大(可达105KW)、传递效率高、工作平稳、可靠性高等,适用于重负载长距离的传动,因而齿轮齿条在重载AGV的升降系统中应用较多。齿轮齿条承载着AGV的全部载荷,如果齿轮齿条因强度不够导致失效将引起AGV的安全问题,因而有必要对齿轮齿条的强度进行分析。本文以举升载荷3000kg的潜伏顶升AGV为例,对升降齿轮齿条进行了疲劳强度分析,为升降齿轮齿条的设计提供了依据。

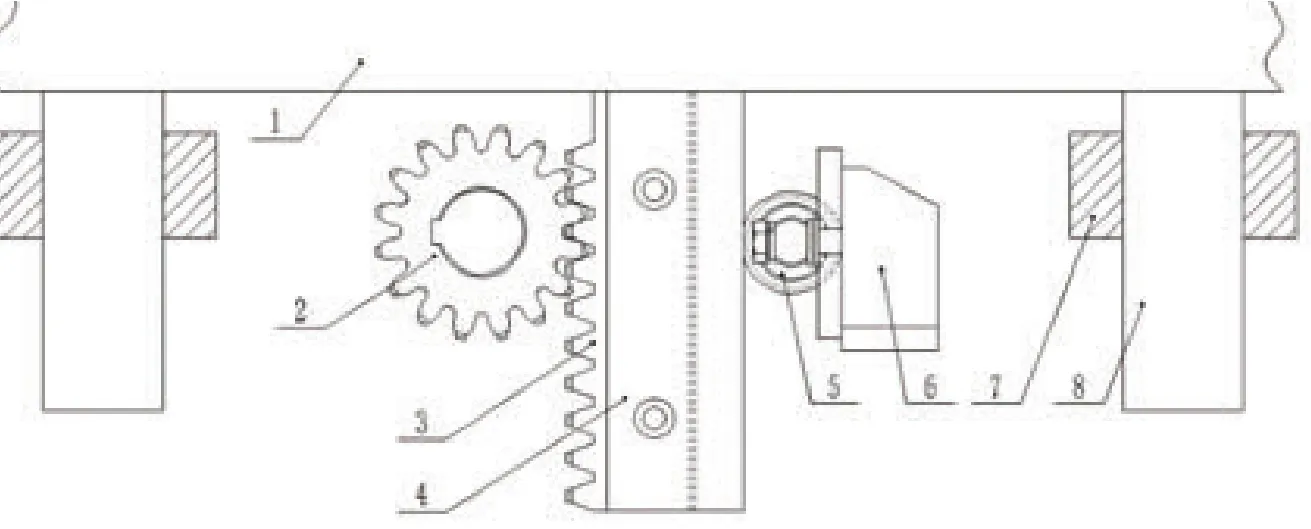

一、重载AGV升降齿轮齿条结构

重载AGV采用两套升降齿轮齿条结构来实现举升搬运负载,齿轮齿条结构主要由举升平板(1)齿轮、(2)齿条、(3)齿条衬套、(4)随动轴承、(5)安装座、(6)两个导向套、(7)两根导轴、(8)等组成;工作时,由电机提供动力驱动齿轮、(2)转动,通过齿轮(2)和齿条(3)的啮合以及导向套(7)和导轴(8)的导向,使齿条(3)上下运动,实现举升平板(1)的上下运动。升降齿轮齿条主要结构如图1。

二、重载AGV升降齿轮齿条的强度分析

1.三维有限元模型及边界条件设置

根据重载AGV升降齿轮齿条的基本参数(见表1),采用solid works软件分别建立齿轮、齿条的三维模型,并根据齿轮齿条的参数进行装配。将齿轮齿条装配模型导入AnsysWorkbench中进行有限元分析。齿轮材料选用20CrMnTi,弹性模量为210GPa,泊松比为0.3,屈服强度为850MPa(经渗碳后淬火)。齿条材料选用40Cr,弹性模量为210GPa,泊松比为0.3,屈服强度为500MPa(调质处理)。

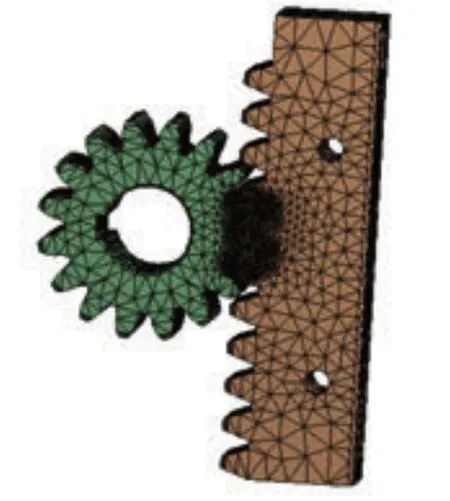

为模拟实际工况,真实反映齿轮齿条受力状况,在齿轮中心设置远程点,并定义远程点为固定(六个方向的自由度均为零),在齿条侧面设置无摩擦约束,确保齿条只能上下运动,设置齿轮与齿条接触为面-面接触,齿轮的接触面为主面,齿条的接触面为从面,接触的摩擦系数为0.15;同时在齿条顶部加载1500Kg(3000Kg的负载平均压在两根齿条上)的负载。对齿轮齿条接触面网格大小设置为0.1mm,齿轮齿条有限元网格划分如图2。

图1:齿轮齿条安装结构示意图

2.齿轮齿条强度分析

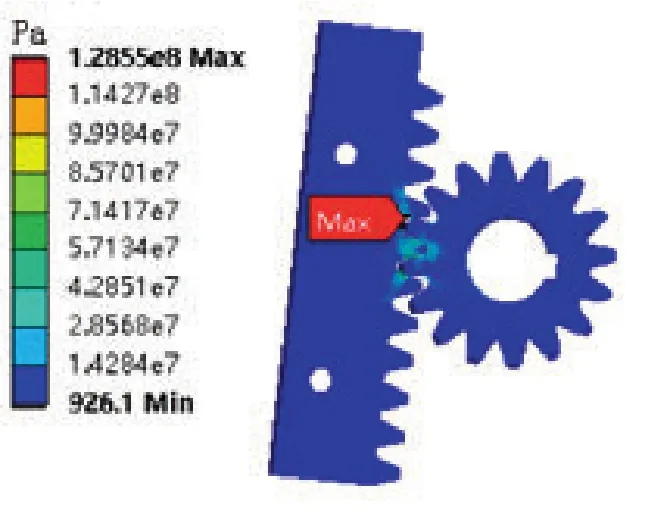

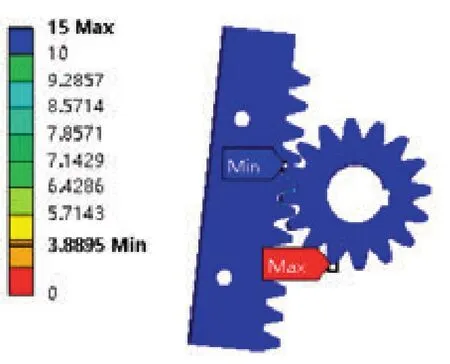

对齿轮齿条进行边界条件设置及网格划分,并根据实际情况进行加载,齿轮齿条有限元分析结果如图3、图4、图5所示。

从图3齿轮齿条应力云图可知,最大应力发生齿条上约为128.6MPa,远小于材料的屈服强度500MPa。从图4应变云图可知最大应变为0.00086m/m。从图5可知齿条的最小安全系数为3.89。

三、重载AGV升降齿轮齿条的疲劳分析

1.齿轮齿条疲劳载荷

疲劳就是材料在循环应力和应变作用下,在一处或几处产生永久性累积损伤,经一定循环次数后产生裂纹或突然发生完全断裂的过程。疲劳寿命的定义为发生疲劳破坏时的载荷循环次数。根据齿轮齿条的静强度分析结果,在后处理器中加载循环交变应力载荷,载荷曲线如图6。

图2:齿轮齿条有限元网格

图3:齿轮齿条应力云图

图4:齿轮齿条应变云图

图5:齿轮齿条安全系数

图6:循环交变应力载荷曲线

2.疲劳结果分析

对齿轮齿条加载循环交变应力载荷,进行疲劳分析,结果如图7。

图7:齿轮齿条疲劳寿命

从图7可知,齿条比齿轮先损坏,齿条的最小疲劳寿命为57213次。

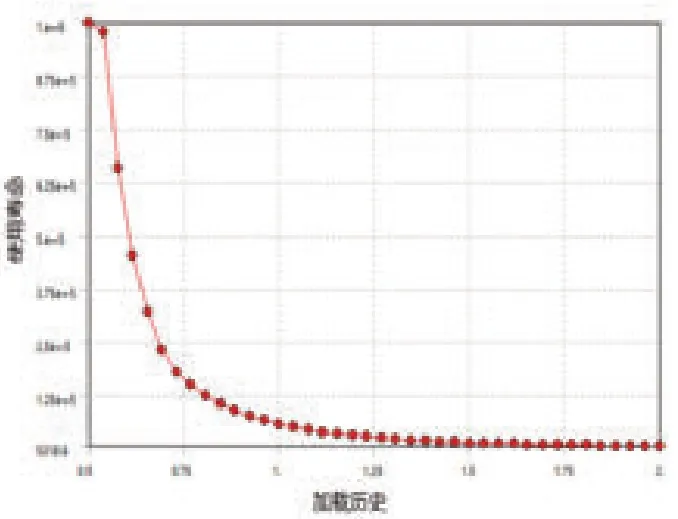

为了研究不同载荷情况下,齿轮齿条的疲劳寿命关系,对齿轮齿条进行疲劳敏感性分析,结果如图8。

图8:齿轮齿条疲劳敏感性分析

从图8可知,当齿条加载1500Kg的情况下,齿条的最小疲劳寿命为57273次。当齿条加载一半的载荷750Kg时,齿条的最小疲劳寿命为1000000次。当齿条加载两倍的载荷3000Kg时,齿条的最小疲劳寿命约为5318次。在0.5~2倍的1500Kg载荷之间,可以通过齿轮齿条疲劳敏感性分析曲线来确认疲劳寿命。

表1:齿轮与齿条的基本参数

四、结语

本文根据重型AGV的举升结构,建立了升降系统齿轮齿条三维模型,并模拟实际工况加载,对齿轮齿条进行了疲劳强度分析,得到最大应力发生齿条上约为128.6MPa。齿条比齿轮先损坏,齿条的疲劳寿命为57273次。同时,通过齿轮齿条疲劳敏感性分析,预测了在0.5~2倍的1500Kg载荷之间,齿轮齿条的疲劳寿命。