机车前围板蒙皮冲压成形模具设计及数值模拟

王大勇,于雷,滕颖丽,黄永红( .大连交通大学材料科学与工程学院,辽宁大连608; .中国北车集团大连机车车辆有限公司工艺部,辽宁大连608)*

机车前围板蒙皮冲压成形模具设计及数值模拟

王大勇1,于雷1,滕颖丽1,黄永红2

( 1.大连交通大学材料科学与工程学院,辽宁大连116028; 2.中国北车集团大连机车车辆有限公司工艺部,辽宁大连116028)*

分析机车前围板蒙皮成形工艺,设计冲压成形模具,利用DYNAFROM有限元软件模拟仿真机车前围板蒙皮冲压成形过程,证明有限元法具有实用性.利用数值模拟结果,验证冲压模具凹型面、凸型面空间复杂曲面尺寸、定位等设计可行性,为实际生产中的模具设计、工艺参数的制定提供参考,减少试模次数,降低生产成本.

冲压;模具设计;有限元

0 引言

我国轨道机车车辆工业经历了跨越式的发展,已经从单一的依靠蒸汽机车到自主研制了“东风”系列内燃机车、“韶山”系列电力机车,形成了轨道机车车辆的系列化、型谱化和同种车型的标准化.截至2008年底,全国铁路机车保有量达到1 8437台,形成机车型号多样化,同一型号批量小的特点.当前机车前围板蒙皮加工方法多为震锤机的加工方式,震锤机是一种半手工的加工方式,对师傅手工技能要求高,人工需求量大.随着我国轨道机车车辆工业的发展,对机车蒙皮的加工方式更趋于高精度、大型化.因此,基于数值模拟的机车前围蒙皮板冲压成形模具设计的研究,对实现机车前围板的冲压成形有一定的指导意义.设计机车前围板蒙皮模具时,以传统的冲压成形的模具设计方法为基础,针对机车领域机车前围板蒙皮的批量小、曲面复杂程度相对不高、技术经济性等一系列的特点来设计模具,保证成形质量的同时,突出技术经济性.

1 工艺分析

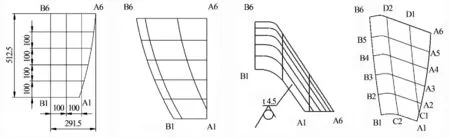

图1 机车前围板蒙皮零件结构图

首先对前围板零件图进行工艺分析,根据零件图,分析冲压件的结构、尺寸大小、使用的材料等,是否符合冲压工艺性要求,计算成形过程中成形力的大小.机车前围板蒙皮零件示意图,如图1所示.零件结构类似半球形曲面,形状复杂,从俯视图中可以看出,工件变形区域为变截面,曲率半径最小为37 mm,最大为113 mm,模具加工成本高,由于回弹的问题,尺寸精度不易保证,冲压成形有一定难度.综合工厂现有设备和技术经济性等多方原因,最终确定采用无压边圈一次冲压成形单工序模,冲压工艺流程为:下料-拉深-修整.

2 模具型面设计

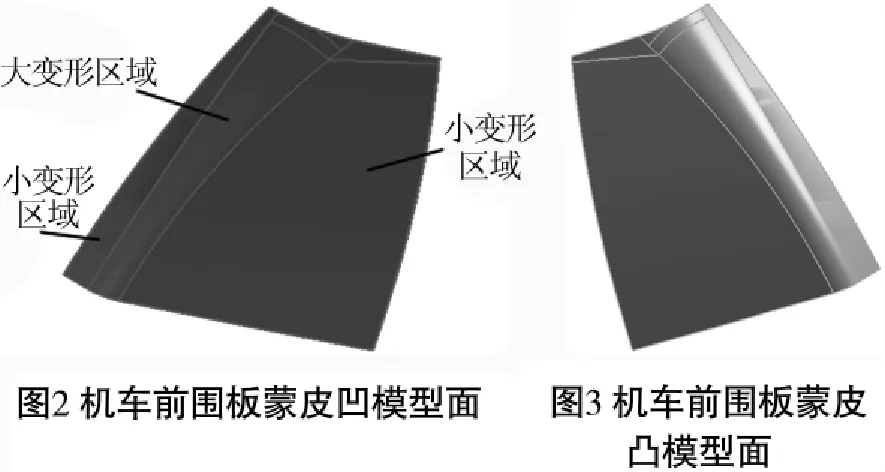

2.1凹模型面设计

凹模型面是依据机车前围板蒙皮的型面特点对局部进行改进完成设计的,如图2所示,凹模型面由两个小变形区和一个大变形区组成.根据机车前围板蒙皮的三维模型特点,模面的设计要易于板料的流动入模,使板料发生一定的塑性变形时,容易控制起皱、拉裂等质量问题.为了使模具间隙趋于均匀,流动速度趋于一致,利于板料定位,防止板料移动,保证冲压过程顺利完成,凹模型面的四个顶角要尽量在一个平面上.根据机车前围板蒙皮表面形貌特点,冲压过程中可能出现的回弹等质量问题,对局部进行改进,变形区进行5°的补偿.

2.2凸模型面设计

凸模型面是依据凹模型面和零件的型面特点设计的.如图2所示,机车前围板蒙皮是类似半球形的曲面,曲面上并无明显的凸模圆角,在设计过程中考虑更多的是凸模型面位置,如何更好的方便板料入模.图3为机车前围板蒙皮凸模型面.

3 模具的结构设计

3.1凹模的结构设计

机车前围板蒙皮凹模采用整体式[1],为了使凹模工作时可靠、稳定,采用螺栓-压板的固定方式.这样可以保证固定的可靠性,便于更换和拆装.

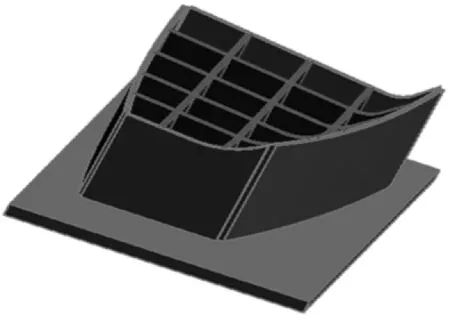

机车前围板蒙皮凹模的三维模型如图4所示,由于在机车领域形面的更新换代快,批量小,模具的技术经济性尤为重要,为了减轻重量提升技术经济性,机车前围板蒙皮模具的内部结构采用支撑板组焊的方式,根据图2机车前围板蒙皮三维视图和凹型面的位置,支撑板的布置以大变形区域为主支撑区,依次向两侧排列如图所示.内部结构如图5所示.

图4 机车前围板蒙皮凹模三维模型

图5 机车前围板蒙皮凹模三维模型内部结构

3.2凸模的结构设计

机车前围板蒙皮凸模也采用整体式,为了使凸模工作时可靠、稳定,采用机械式螺栓-压板的固定方式.

机车前围板蒙皮凸模内部结构同样采用布置支撑板的方法,支撑板的布置以板料大变形区域为主支撑区,依次向两侧排列如图6所示.

图6 机车前围板蒙皮凸模内部结构

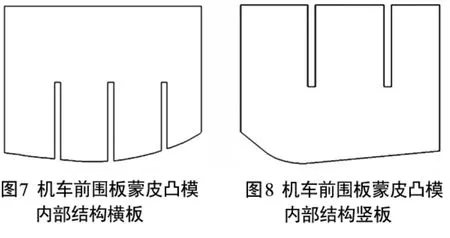

为了方便支撑板的定位,提升模具强度,支撑板采用拼接的方式,在横板和竖板分别开凹槽,为了方便观察,取凸模三块横板中的一块,四块竖板中的一块,图7、8为横板和竖板的二维视图,从图中可以清晰的看出支撑板的拼接方式.

3.3冲压方向的选择

冲压方向就是指凸模的运动方向和板料在凹模中的位置关系,冲压方向的选择决定了机车前围板蒙皮成形是否能够顺利完成.冲压方向决定了板料能否全部流入凹模,能否使得冲压件的各部分拉深深的均匀.如果冲压方向选择的不合理,会出现坯料移动等不良现象,影响成形质量.冲压方向应使板料各部分的进料速度均匀,充分发挥板料的塑性性能[2].

在冲压开始时,尽量使模具与板料的接触点比较多,使板料受力均匀.尽量保证接触位置靠近模具的中心位置,保证模具产生较小的侧向力,使冲压稳定,根据机车前围板蒙皮的实际特点综合考虑,选取的冲压方向如图9所示.

图9 机车前围板蒙皮冲压成形方向

3.4模具间隙的确定

根据机车前围板蒙皮冲压成形零件图的相关尺寸,以凹模为基准,凸模配作相应的尺寸.一般冷冲压的凸凹模间隙为1.1~1.2倍板料厚度,对于机车前围板蒙皮,为了使成形的尺寸形状更精确和避免表面拉伤,凸凹模的间隙为1.1倍的板料厚度.

3.5模具材料的选择

组成模具的零件主要有两类:①工艺零件,直接参与工艺过程并和坯料有直接接触零件;②结构零件,不直接参与完成工艺过程,也不和坯料有直接接触,只对模具完成工艺过程起保护作用.在模具材料的选择上,主要考虑是否满足耐磨性和强韧性工作要求,是否满足可加工性、可锻造性、热处理性能等要求,最后是技术经济性.综合多方面原因工艺零件材料选取45钢,结构零件选取16Mn.

4 模拟分析

随着计算机技术的高速发展,有限元方法有了良好的基础,并在当今各个领域都有重要的作用.有限元数值模拟可以很好的解决非线性接触的金属材料塑性成形问题,大大的缩短模具设计和调整的时间以及减少制造成本[3].

4.1几何模型的建立

由于有限元软件前处理建立三维模型的功能有限,不能在DYNAFORM中直接建模和修改,只能在专业的三维CAD软件Proe中建模,然后将建好的模型导入到CAE软件DYNAFORM中.

仿真分析时,不将整个模具三维模型导入,只导入模具曲面进行仿真模拟,由于模具内部结构比较复杂,为了减少计算时间,不用将整个模具的三维模型都导入,只需提取曲面就可以准确的完成仿真过程.板料的模型采用三维实体,通过在Proe中实体的拉伸等操作完成.模拟时需要用到的零件有凸模、凹模、板料.装配模型如图10所示.

图10 数值模拟装配模型

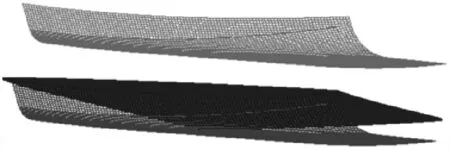

4.2网格划分

图11所示,单元类型凸模、凹模为壳体单元,板料为实体单元,划分模具和板料的最小网格尺寸均为0.5 mm,最大为5 mm,设置冲压力为1 000 kN.摩擦系数为0.125,板料网格总数为17 639.

图11 模型的网格划分

4.3材料属性的定义

将建好的凸模、凹模、板料三个零件的几何模型以.igs格式导入到DYNAFROM中,分别定义凸模、凹模、板料,然后定义板料材料属性.凸凹模为壳体单元,板料为实体单元.本课题的钢板是09CuPCrNiA,钢板的屈服强度357 MPa,杨氏模量204 000 MPa,泊松比0.27,与轧制方向成0°角方向的塑性应变比0.28,与轧制方向成45°角方向的塑性应变比1.267,与轧制方向成90°角方向的塑性应变比0.988.

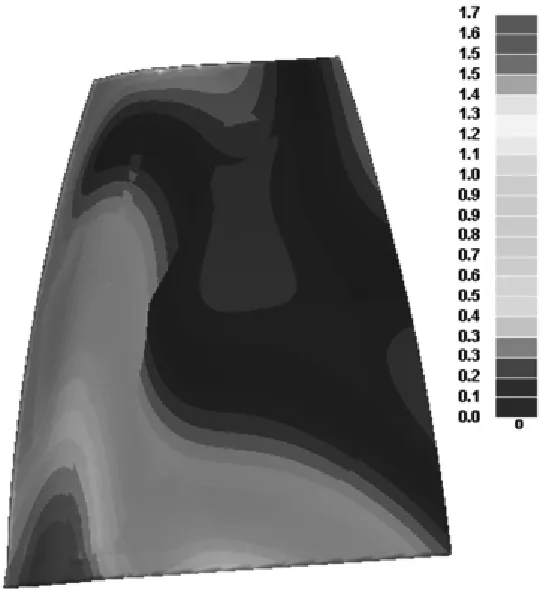

4.4结果分析与验证

从图12回弹量偏移云图中可以看到,板料的最大回弹量出现在大变形区,回弹量最大值为1. 7 mm,小于对外覆盖件回弹量2 mm的要求[4-7].根据模拟结果,制作冲压模具,对机车前围板蒙皮冲压成形的试验检验,结果表明试制的机车前围板蒙皮成形质量良好,表面无明显缺陷.

图12 回弹偏移量云图

5 结论

( 1)借助有限元模拟软件DYNAFORM对模具凹型面、凸型面进行空间复杂曲面尺寸、定位等设计可行性验证,模具设计满足要求;

( 2)数值模拟成形过程中,机车前围板蒙皮冲压成形回弹量为1.7 mm,小于2 mm;

( 3)通过实验验证,模具设计符合要求.

[1]中国机械工程学会.中国模具设计大典[M].南昌:江西科学技术出版社,2003: 350-400.

[2]方华松.汽车B柱成形仿真与回弹分析[D].哈尔滨:哈尔滨工业大学,2007.

[3]陈文亮.板料成型CAE分析教程[M].北京:机械工业出版社,2005.

[4]徐丙坤,施法中.板料冲压成形回弹的数值模拟[J].北京航空航天大学学报,2001( 2) : 194-197.

[5]陈炜,王晓路,高霖.板料多步冲压回弹的数值模拟研究[J].塑性工程学报,2005( 5) : 12-15.

[6]龚红英.板料冲压成形CAE实用教程[M].北京:化学工业出版社,2009.

[7]MAKER BRADLEY N,ZHU XINHAI.Input Parameters for Metal Forming Simulation using LS-DYNA[M].Livermore: Software Technology Corporation,2000: 1-10.

FEA and Mold Design of Locomotive Front-End Panel Skin in Stamping Process based on Numerical Simulation

WANG Dayong1,YU Lei1,TENG YingLi1,HUANG Yonghong2

( 1.Liaoning Key Material Laboratory for Railway,Dalian Jiaotong University,Dalian 116028,China; 2.Dalian Locomotive and Rolling Stock Co.,Ltd.CNR Group,Dalian 116022,China)

Stamping process of locomotive front-end panel skin was analyzed,and the stamping process mold was designed.DYNAFORM software is used to simulate and study the stamping process of locomotive frontend panel skin.The study proves that FEA is practical,and the stamping mold complex surface size,location and other design feasibility can be obtained.It is also can be used as a reference to the mold design and setting technical parameter to decrease the time of trying dies and reduce the product cost.

stamping; process; mold design; FEA

A

1673-9590( 2016) 01-0060-04

2015-03-30

王大勇( 1971-),男,副教授,硕士,主要从事金属塑性成形技术的研究

E-mail: wangdy@ djtu.edu.cn.