厚板材冲孔凸模断裂原因分析

罗 栋,马启涛

(江淮汽车集团股份有限公司,安徽合肥231200)

1 引言

车架是汽车中最重要的承载部件,而车架纵梁又是其中的关键零件之一。车架纵梁厚度普遍在5~10mm之间,纵梁冲孔属于厚板冲孔,且随着新材料新工艺的升级应用,纵梁强度逐渐提高,给纵梁冲孔带来难度。纵梁冲孔工艺生产中,各生产厂主要采用冲孔模具冲孔和数控冲冲孔结合的生产工艺,其中冲孔模具冲孔约占90%左右。

纵梁冲孔模具凸模作为易损件,主要失效模式为磨损、崩刃、断裂,其中凸模断裂具有很强的突发性,断裂前无明显的塑性变形和其它明显征兆,对模具本身安全和正常生产,都有一定风险。

本文通过从凸模结构、材料、加工、热处理、日常维护等方面开展研究分析,寻找可能造成凸模断裂的原因,并提出改进建议或措施,以达到提高凸模寿命,降低凸模断裂概率的目的。

2 凸模结构及断裂情况

行业内厚板材冲孔模凸模结构主要有两种,根据安装方式分为螺纹式凸模和压入式凸模,如图1所示。

图1 两种凸模结构

根据实际生产中凸模断裂情况统计分析,螺纹式凸模主要断裂位置在尾端螺纹根部,压入式凸模主要断裂位置在头部,但螺纹式凸模发生断裂频率更大。

3 凸模断裂原因分析

凸模断裂主要是脆性断裂,考虑凸模原材质、加工、热处理缺陷、日常维护、凸模结构均有可能存在缺陷,进而诱发断裂。

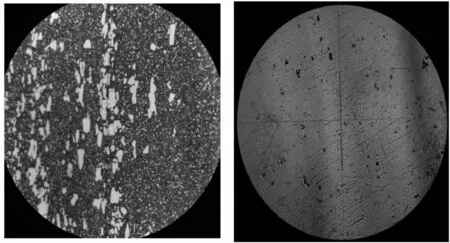

(1)为确认原材料、加工、热处理是否存在缺陷,选取3只已断裂凸模做金相检测和成份验证。3只凸模包含上文所述两种凸模结构,设计技术要求均一致为SKD11材质,头部硬度要求58~62HRC,尾部硬度要求30~35HRC。通过一系列检测得出如下结论:

a.3只凸模材质属于基本符合或低于设计要求,其中一只螺纹式凸模材质不符合要求,并且三只凸模关键元素Cr、Mo含量不足,材质品性较差。

b.凸模头部硬度基本符合要求,但其中一只螺纹式凸模尾部硬度低于标准值,压入式凸模头部硬度较高,硬度较高也是导致脆性断裂的因素之一。

c.螺纹式凸模螺纹部分未精磨,尾部螺纹经一次粗加工成型,后经高温回火处理易产生变形,安装难度大,且容易存在侧向力,导致断裂风险。

d.螺纹式凸模尾部采用高温回火,高温回火导致其断裂处存在脱碳层,脱碳层导致抗疲劳度下降,多次受力后断裂。

图2 不合格金相图(左)与合格金相图(右)

(2)对现场冲孔模状态、日常维护保养情况进行确认。

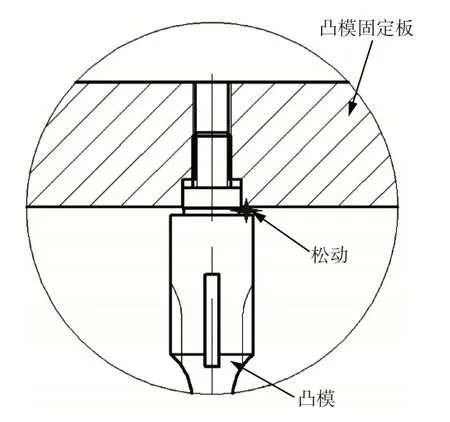

a.现场检测两只凸模存在松动情况,凸模松动情况下,凸模易受到侧向力的作用,进而导致凸模存在断裂的的风险。

b.从现场评审情况看,目前的模具维保周期较长,半年一次,不能及时发现凸模松动异常。

由螺纹式凸模安装结构可知,当螺纹松动时,凸模尾部轴面未与凸模固定板凸模安装面完全贴合,导致螺纹部分受力,存在断裂风险,如图3所示。

图3 凸模松动示意

(3)凸模结构造成的凸模断裂情况分析。

现有凸模存在两种安装结构形式,分别螺纹式和压入式。由使用情况分析,螺纹式凸模更容易断裂,其尾部螺纹因加工过程易造成应力集中,导致断裂。压入式凸模断裂位置主要为头部,断裂原因多为材质、硬度等不达标造成的。

我司主要采用螺纹式,少量因空间过小原因采用压入式,现对两种结构凸模进行分析对比,如表1所示。

表1 两种凸模特点对比

a.两种结构凸模优缺点比较明显,就降低断裂风险方面来看,压入式凸模结构更优,对加工过程要求较低,断裂概率相对更低。

b.从成本角度分析,标准件凸模采购成本增加7倍左右,凸模作为易损件,后期的备件成本也会较大。

4 凸模断裂的改进措施

(1)对凸模从原材料采购至后期精加工整个过程进行严格把控,采购合格原材料、提高热处理技术和保证材料进行充分锻打等,使凸模满足设计要求。必要时可以对凸模等易损件整体打包寻找优质外协厂家制造,提高一致性。

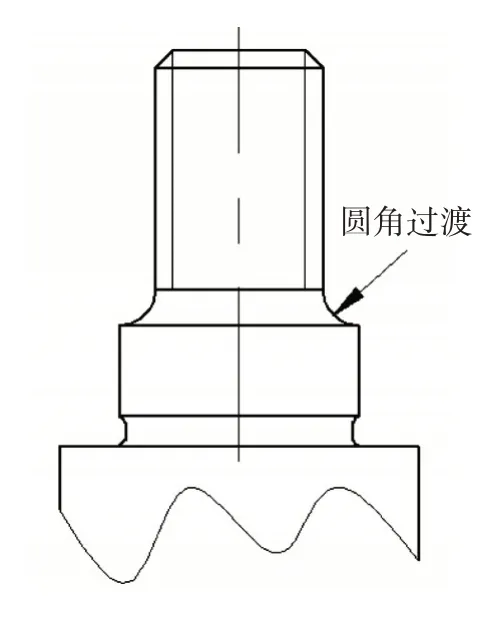

(2)凸模结构上,一是结合理论分析,对凸模尾部结构进行优化,改善应力集中程度,如图4所示。同时可以适当调整尾部硬度参数、更换凸模材质为韧性更好的冷冲模具钢如NOGA、DC53钢等;二是全部采用压入式结构凸模,但是涉及到模具结构的重大变更,同时整体成本增加较高,所以需综合考虑。

图4 优化后螺纹式凸模结构

(3)模具维护保养方面,建议工装管理业务提升纵梁冲裁模具的维保级别,将维保周期由时间周期调整为冲次周期,建议完成1万冲次以内即进行一次全面维护保养。

凸模在冲压过程中,长期受交变应力,其失效受多方面因素的影响,出现磨损、崩刃、断裂是冲压行业的常见现象。近年来随着技术的进步,凸模的寿命和稳定性得到了很大提升,但是作为易损件,完全杜绝断裂不现实,可能要付出巨大的成本,所以模具的安全,既需要从设计、来料、加工、热处理、装配、维保等方面去优化,现场生产过程中也必须要进行有效的监控,发现异常及时采取措施,共同提高模具使用寿命,降低异常发生,保障生产需求。

5 结束语

纵梁冲孔模的凸模作为易损件,发生断裂、甭刃现象会造成严重后果,对机床设备、操作工自身安全都有重要影响。因此提高模具凸模稳定性,降低凸模断裂风险,是模具设计相关人员的首要任务。

本文从实际冲孔模使用过程中出现的凸模断裂现象,结合金属加工工艺、金属材料学、力学等理论知识对凸模断裂原因进行分析研究。同时根据模具实际维保情况,针对凸模断裂情况,提出3个方面改进措施,希望可以在厚板材冲孔模具设计、使用中提供技术参考。