冲压模具快换凸模常用的几种结构与应用

韩耀东

(武汉中人瑞众汽车零部件产业有限公司,湖北武汉 430073)

1 引言

冲压模具中,最常见的部件就是凸模,按冲孔尺寸的大小不同,凸模可以分为小型凸模、中型凸模、大型凸模和特大型凸模。凸模一般属于易损件,在实际工作中,经常需要更换。对于大批量生产而言,凸模更换的时间显得尤为重要,于是便诞生了快换凸模的概念。快换凸模就是指利用最简单的工具、最简单的办法、最节省的时间,快速装拆和更换凸模,减小钳工的工作量,又不影响模具精度的方式。以往常规的凸模都是压入式带台肩的结构形式,如果凸模一旦磨损或损坏,需要将模具拆开,将凸模从凸模固定板中取出,再重新压入新的凸模,然后重新装配模具,花费的时间较长,对模具的精度也有一定的影响,特别是大型模具,影响更为突出,甚至发生啃刃口的情况。如果采用快换凸模的方式,这些缺点会得到明显改善。目前快换凸模、凹模的技术已经被国内外同行广泛采用,结构形式也越来越多。下面就凸模固定的几种方式及快换凸模的几种结构形式分别进行简单介绍。

2 凸模固定的几种常用方式

2.1 小型凸模的固定方式

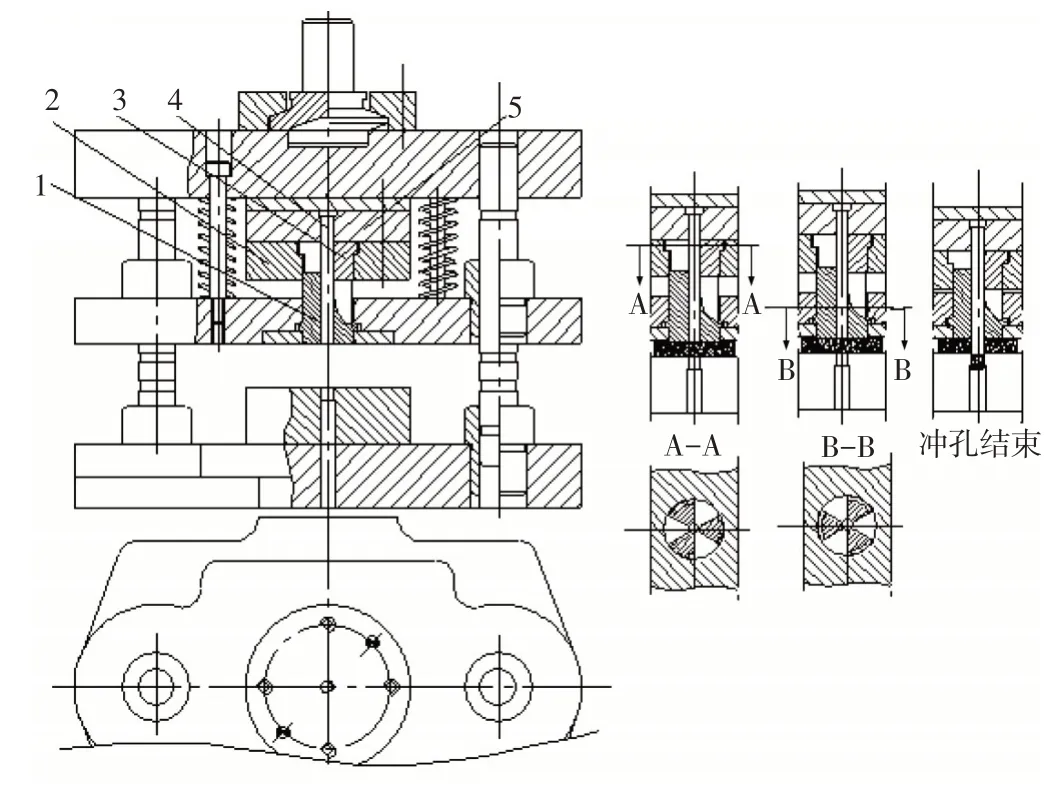

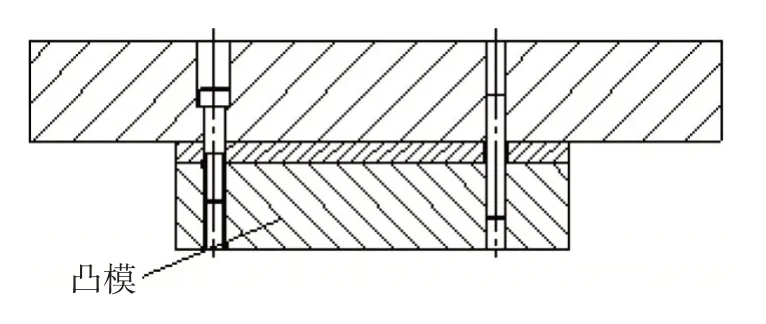

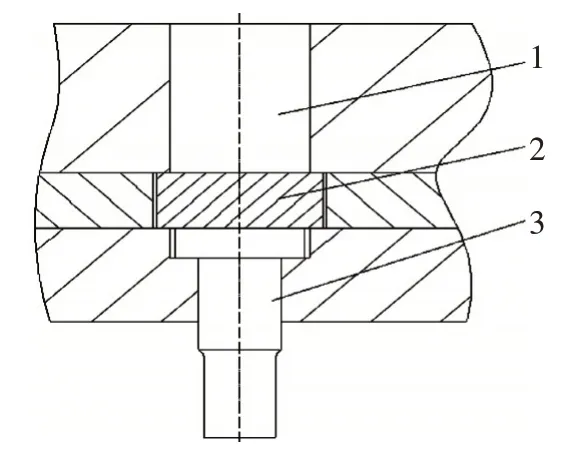

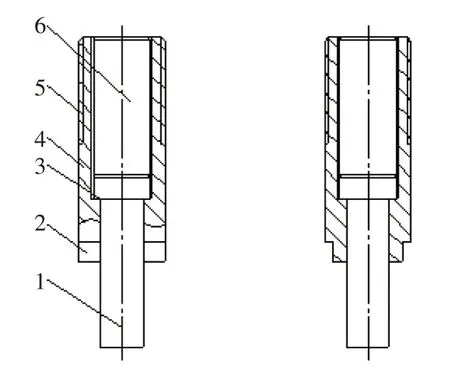

小型凸模在实际生产中,强度和刚性不足,容易折断,通常采用活动保护套的结构方式,如图1所示。

图1 小型凸模的固定方式

2.2 中型凸模的固定方式

中型凸模,螺钉无法直接拧紧(没有螺钉孔的布置空间),可以考虑如下几种方式紧固。

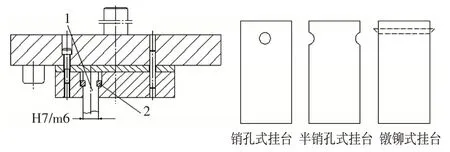

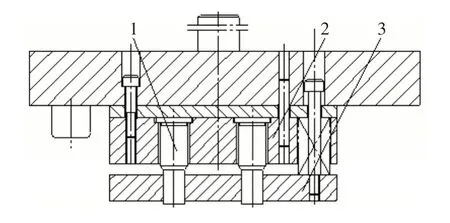

(1)通常采用带挂台的凸模、固定板、螺钉、销钉的固定方式,这种方式最为普遍,圆形凸模居多,方型或异型凸模也可以做挂台,如图2所示。

图2 带挂台凸模的固定方式

(2)有些异形凸模的挂台不好加工,为方便线切割加工,通常采用键代替挂台的功能,还有的用横销或头部镦铆的方式当作挂台使用,具体结构如图3所示。

图3 凸模带键、销或镦铆的固定方式

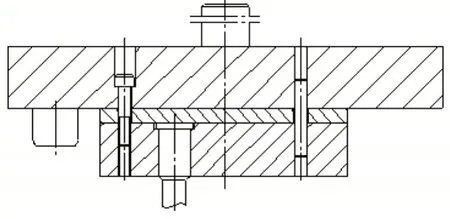

(3)还有些凸模固定方式比较困难,或者模具装配的间隙要求很高,采用环氧树脂粘结的方式固定凸模,具体结构如图4所示。

图4 环氧树脂粘结凸模的固定方式

2.3 大型凸模的固定方式

大型凸模,一般采用螺钉、销钉直接固定的方式,适用于大型凸模或铸件凸模的固定,如图5所示。

图5 螺钉、销钉固定凸模的方式

有些情况下,凸模依靠卸料板导向,凸模与固定板松配合,适用于导板模具、厚料小孔或精密冲裁的模具,具体结构如图6所示。

图6 卸料板导正的凸模固定方式

3 快换凸模的几种常用方式

快换凸模的固定方式比较多,具体的快换方式有如下几种:

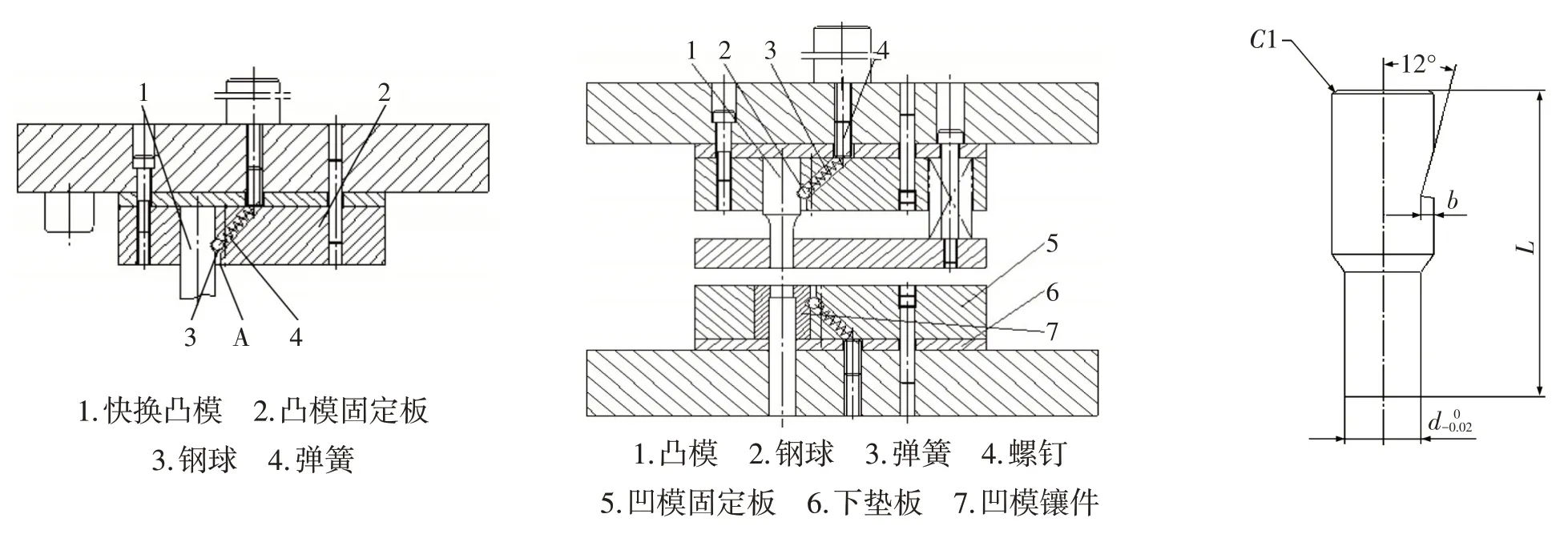

(1)凸模与固定板过渡配合,螺钉可以从凸模的正面或背面拧紧,这种方式拆卸方便,易于更换,螺钉拧动时,凸模需要有止转。根据凸模的大小或材料的厚度与强度的关系,可以考虑用垫板还是不用垫板,具体结构如图7所示。

图7 凸模用螺钉拧紧的固定方式

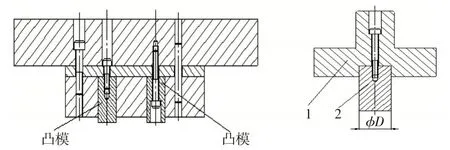

(2)顶紧螺钉固定。凸模与固定板滑配合,适用于经常更换凸模的场所,或凸模直径需要变更的场所,固定部分的直径可以不变,工作部分的尺寸可以改变。还适用于多孔零件,凸模可能会根据零件的需要,取消或增加凸模的场所使用,具体结构如图8 所示,凸模的结构有图中2种方式。

图8 顶紧螺钉固定凸模方式

(3)垫板设计为抽屉式结构的凸模固定方式。每次更换凸模时,需要先松动固定板的螺钉,将垫板抽板抽出,退出凸模,再安装新凸模,插入垫板,重新紧固螺钉,具体结构如图9所示。

图9 顶紧螺钉固定凸模方式

(4)压板固定凸模的结构。凸模与固定板滑配合,凸模侧面加工凹台阶,用压板压紧凸模,具体结构如图10所示。

图10 压板固定凸模方式

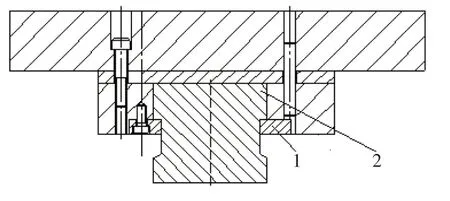

(5)钢球螺钉固定凸模的方式。钢球的锁止是依靠顶紧螺钉完成,这种结构可受较重负荷的快换凸模使用,具体结构如图11所示。

图11 钢球螺钉固定凸模的方式

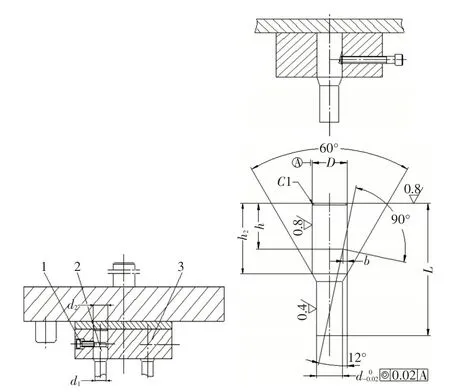

(6)钢球弹簧固定凸模的方式(俗称球锁式凸模)。这种结构可受较轻负荷的快换凸模使用,一般料厚不大于3mm,用细棒从图中A 点顶一下钢球,凸模便可以轻易拆卸下来。凹模的快换原理同样适用。这种结构的固定方式,凸模上的水滴状球窝与凸模中心线角度12°,固定板上的斜孔中心线角度15°,它们之间有3°的自锁角,这一点很关键,具体结构如图12所示。

图12 钢球弹簧固定凸模、凹模的方式

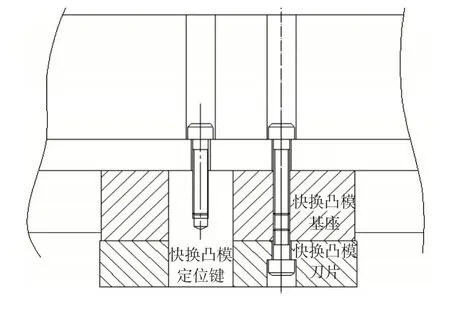

(7)大型方键固定方式。较大的凸模,可以用方键定位和定向,螺钉连接固定,凸模设计为刀片的形式,避免更换整体大凸模,便于更换和降低成本,具体结构如图13所示。

图13 大型方键固定方式

(9)凸模套管固定方式。凸模套管是带螺纹的,将凸模装配好后,利用凸模套管外形定位,整体拧入固定板(套管的一端有螺纹,另一端有扳手扁口),具体结构如图14所示。实际制造过程中,也可以根据需要,对结构进行简化,做成整体式结构。

图14 凸模套管固定方式

总之,凸模固定方式很多种,但基本上可以在以上这些结构的基础上进行改进和优化,举一反三,最终的结构是以适用方便、成本较低为目的。

4 结束语

上面介绍的几种常见的凸模固定方式及快换凸模固定的结构形式,仅供广大设计人员参考应用。目前,快换凸模的理念已经被模具行业广泛接纳,相关的标准也不断推出,应用范围逐步扩大,运用水平不断提高,快换凸模的优越性体现的更加充分,在行业内产生了较大的经济效益和社会效益。