高速动车组车体模态分析建模方法及试验验证

谢素明,薛宁鑫,马梦琳( .大连交通大学交通运输工程学院,辽宁大连608; .中国北车集团长春轨道客车股份有限公司技术中心,吉林长春3006)*

高速动车组车体模态分析建模方法及试验验证

谢素明1,薛宁鑫1,马梦琳2

( 1.大连交通大学交通运输工程学院,辽宁大连116028; 2.中国北车集团长春轨道客车股份有限公司技术中心,吉林长春130062)*

基于“刚度等效”原则,建立某自主研发的高速动车组车体刚结构有限元模型,车体一阶垂向弯曲和一阶扭转的振动频率的数值解与模态试验值的误差分别为2.75%和7.90%;在此基础上,以整备状态车体有限元模型重心与实际重心一致为质量分布原则,创建五种整备状态车体模态分析模型.模态分析结果表明:与实际重心最接近的模型5的计算结果与试验结果最为接近,误差分别为0.03%和6.85%;建议车体方案设计阶段采用模型2的建模方法估算整备状态车体模态.

高速动车组;整备状态车体;建模方法;模态分析

0 引言

近年来,关于轨道客车模态问题的研究较多[1],郝鲁波建立了某25G型空调客车车体分析模型,详细分析了附件质量和刚度对车体模态的影响[2];曲天威等分析了国内外机车车体和转向架模态分析现状,对其中存在的问题和评价方法存在的差异进行了讨论[3];赵阳阳等建立了高速列车CRH3承载结构和整备状态有限元模型,对比分析了车体下吊分别采用弹性连接和刚性连接时车体模态频率的变化[4];宫岛等建立高速列车整备状态车体有限元模型及包含车体弹性的高速列车车辆刚柔耦合动力学模型,分析了车下设备吊挂方式对车体整备状态模态参数的影响,提出车下设备隔振橡胶件参数设计方法[5-6].

目前,我国自主研发的高速动车组车体设计遵循的《200 km/h及以上速度级铁道车辆强度设计及试验鉴定暂行规定》中要求:整备状态下车体一阶垂向弯曲振动频率不得低于10 Hz.同时,TB1335-1996中也规定了车体垂向弯曲刚度与扭转刚度的限定值.由于车体整体刚度和质量分布决定着整备状态车体的振动品质,局部结构改变的影响可以忽略不计,因此车体设计阶段如何较为准确地分析出各种质量状态下车体模态至关重要.

本文以某自主研发的动力分散型高速动车组车体为研究对象,采用数值分析与试验相结合的方法,建立了各种质量分布状态下车体模态分析模型,并将其计算结果与试验结果进行对比,总结出车体设计不同阶段的模态分析模型的建模方法.

1 车体结构及质量参数

高速动车组车体主要由EN AW-6005A和EN AW-6082的铝合金中空挤压型材、板材通过插接、焊接组装成底架、侧墙、端墙、车顶等大部件拼接成为车体,车体长度为24.5 m,宽度为3.3 m,高度为3.9 m.

车体结构质量定义为车体承载结构的质量,为9.4 t.整备状态车体质量,亦即空车质量,是指动车组车辆按出厂技术条件将所有的设备、内饰等装备完整之后的质量,为37.8 t.车体整备质量通过进行预组装和总组装完成,预组装主要进行塞拉门、车窗、隔热材安装,地板、卫生间预置,铝地板以上布线,车底线排布置,空调机组、车内回风道、水箱安装;车顶安装受电弓、主断等设施;总组装主要进行车内外设备装配,包括内装(侧墙板、行李架、客室座椅等),车内设备,车下吊装等,图1为整备状态车体示意图.

图1 高速动车组整备状态车体示意图

2 车体刚结构模态分析及试验验证

车体刚结构低阶整体模态主要取决于结构整体刚度.建立高速动车组车体刚结构模态数值分析模型的关键是如何模拟车体中空挤压铝型材之间的焊接关系,参见图2中的A和B及C处.

图2中所示的中空挤压铝型材之间的焊接形式A搭接和B与C对接,均是沿车长方向的纵向长焊缝,应基于“刚度等效”原则进行有限元建模.以对接焊接形式B与C为例,解释“刚度等效”原则.首先,分别创建两个模型,模型1将对型材对接处离散为三维实体单元,并在型材可能接触部位建立接触关系;模型2将型材对接处离散为薄壳单元,设单元厚度为t;其次,分别对两个模型施加四边简支约束、型材上表面施加相同垂向载荷;最后,根据垂向最大位移相等,确定对接处的等效厚度.高速动车组车体结构有限元模型中单元总数为2 827 557,结点总数为2 345 639,车体的有限元模型如图3所示.

图2 高速动车组断面型材结构示意图

图3 车体结构有限元模型

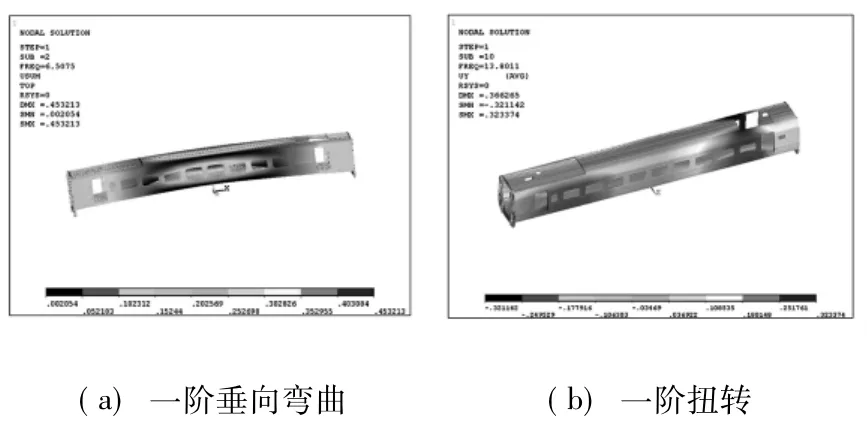

经自由模态数值分析,高速动车组车体结构的一阶垂向弯曲振动频率为16.307 Hz;一阶扭转振动频率为24.05 Hz,振型云图如图4所示.车体一阶垂向弯曲和一阶扭转的振动频率试验值分别为15.87和22.29 Hz[7],计算值与试验值的误差分别为2.75%与7.90%.可以说,车体结构有限元模型能够准确地模拟车体的整体垂向和扭转刚度.

3 整备状态车体模态分析模型

动车组车体设计详细阶段才能给出整备质量的详细分布和重心位置,在方案设计阶段仅知道车体整备质量的大小.因此,在车体设计阶段准确地模拟出整备状态车体模态极为困难.

在上述车体结构模态分析模型的基础上,建立五种整备状态车体模态分析模型.模型1将200 kg以上的空调、受电弓和车下设备以集中质量的形式布置在相应安装位置,再将其余质量( 19.567 t)均布在地板上表面;模型2将模型1中的其余质量( 19.567 t)以调整材料密度的形式均布在整车结构上;模型3将车体质量进一步细化,将质量大于50 kg的设备以集中质量的形式布置在相应安装位置,再将其余质量( 5.927 t)以质量单元的形式均布在地板上表面;模型4在模型3的基础上,将5.927 t质量以调整材料密度的形式均布在整车结构上;模型5增加由上、下两层铝板和中间的PVC泡沫构成的类似三明治形式的复合地板的有限元模型,以考虑复合地板与底架螺栓联接后对整车刚度的贡献.并进一步细化车体质量,全部考虑车内外设备及内装饰件的质量,将它们布置在安装位置.模型5的质量与车体实际设计质量仅差0.561 t,并将这部分质量以调整材料密度的形式均布在整车结构上.

图4 车体结构自由模态振型云图

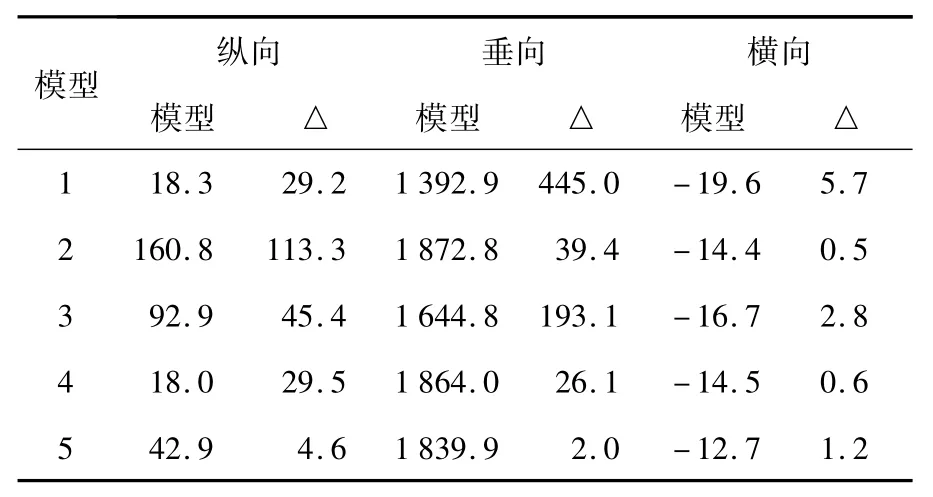

五种整备状态车体模态分析模型的集中质量均是施加到重心上,以保证分析模型的重心与实际车体的重心更为接近.实际车体重心纵向坐标为47.5 mm,垂向坐标为1 837.9 mm,横向坐标为-13.9 mm;车体坐标原点的横向坐标和纵向坐标位于车体对称中心,垂向坐标原点位于轨面.表1给出了五种模型的重心与实际重心的对比结果,其中:△定义为与实际重心差值的绝对值.

表1 整备状态车体重心位置

4 整备状态车体模态分析及试验验证

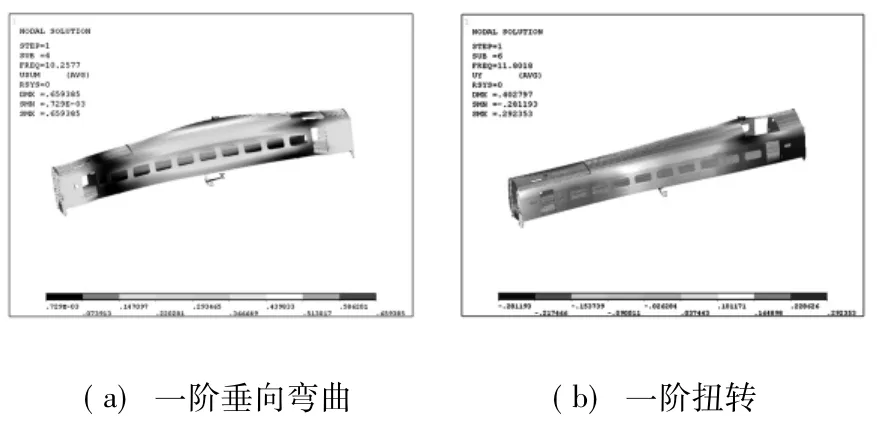

五种整备状态车体模态分析模型的计算结果如图5~图9,图中给出了车体一阶垂向弯曲和一阶扭转振型云图.整备状态车体一阶垂向弯曲和一阶扭转的振动频率试验值分别为10.98与11. 37[7].五种分析模型的分析结果与实验值的误差分析如表2所示,表中频率单位为Hz,误差百分数定义为︱(计算值-试验值) /试验值︱%.

图5 模型1的振型云图

图6 模型2的振型云图

图7 模型3的振型云图

图8 模型4的振型云图

图9 模型5的振型云图

表2 整备状态下车体模态分析结果

结合表1和表2可得:模型1中质量分布远离实际,重心位置与实际值误差大,尤其是垂向坐标的△为445 mm,所以,模型1的计算频率值与实际试验值误差高达40.73%,不能采用模型1计算整备状态车体模态;模型2的车体一阶垂向弯曲振动频率的计算值为10.258 Hz,接近实际试验值10.258 Hz,误差为6.58%.扭转振动频率的误差为3.80%.建议在车体方案设计阶段,整备状态车体模态分析时可以采用模型2.

模型3和模型4的区别仅是5.927 t质量的分布方式不同.与模型3相比,模型4的重心位置更接近实际重心,其计算频率与试验值误差相对较小.所以,分析模型中的质量分布应尽可能细分质量,若不具备条件时,应采用调整材料密度的方法分布质量,不能像静强度分析模型中将质量均布在底架上.

模型5的重心位置几乎与实际值一致,已将内装饰中可能对结构刚度有贡献的结构纳入了计算模型中.车体一阶垂向弯曲振动频〗率与试验值的误差仅为0.03%,扭转振动频率的误差为6. 85%.在详细设计阶段,采用模型5分析整备状态车体模态.

5 结论

高速动车组车体整体刚度和质量分布决定着整备状态车体的整体低阶振动品质.车体刚结构模态分析结果的准确性能够反映模型模拟车体刚度的准确性;整备状态车体模态分析结果的准确性能够反映模型模拟车体质量分布的准确性.

( 1)车体刚结构一阶垂向弯曲振动频率的计算值与试验值的误差为2.75%;一阶扭转振动频率的计算值与试验值的误差为7.9%.这意味着基于“刚度等效”原则建立的高速动车组车体刚结构模态分析模型较为准确地模拟了车体的整体垂向刚度以及扭转刚度;

( 2)与实际车体重心最为接近的整备状态车体仿真模型5的计算结果:一阶垂向弯曲振动频率的计算值与试验值的误差为0.03%;一阶扭转振动频率的计算值与试验值的误差为6.85%.

( 3)通过改变材料密度的方法将非承载结构质量施加到整车结构上的快速且较为精确的建模方法(模型2采用的方法)适用于车体方案设计阶段估算整备状态车体的低阶整体振动模态.

[1]李芾,安琪.国内外高速动车组的发展[J].电力机车与城轨车辆,2007,30( 5) : 1-5.

[2]郝鲁波,胡青泥,李刚.整备状态下客车模态的有限元分析探讨[J].铁道车辆,2004,42( 11) : 4-7.

[3]曲天威,王惠玉.机车车体和转向架模态分析研究[J].铁道机车车辆,2012,32( 3) : 5-8.

[4]赵阳阳,刘士煜,张伟.车体下吊挂方式和弹性悬置质量对车体模态频率的影响[J].佳木斯大学学报(自然科学版),2012,30( 3) : 326-329.

[5]宫岛,周劲松,孙文静,等.高速列车弹性车体与转向架耦合振动分析[J].交通运输工程学报,2011,11 ( 4) : 41-47.

[6]宫岛,周劲松,孙文静,等.高速列车车下设备模态匹配研究[J].振动与冲击,2014,33( 8) : 180-185.

[7]青岛四方车辆研究所.某动车组车体模态试验报告[R].青岛四方车辆研究所,2015.

Modeling Method of High-Speed EMU Car Body Modal Analysis and Experimental Verification

XIE Suming1,XUE Ningxin1,MA Menglin2

( 1.School of Traffic and Transportation Engineering,Dalian Jiaotong University,Dalian 116028,China; 2.CNR Changchun Railway Vehicles Co.,Ltd,Changchun 130062,China)

Finite element model of a car body for independent developed high-speed EMU is set up based on stiffness equivalence principle.Errors of numerical and modal experimental results are 2.75% and 7.90% respectively,for first-order vertical bending frequency and torsional frequency.On this basis,five modal analysis models of equipped car body are established based on distributing mass principle in which gravity center of the model agrees with physical prototype.The frequencies from the fifth model are most closed to the experimental results,and the errors are 0.03% and 6.85%.The suggestion is that the second modeling method is feasible to simulate the equipped car body in design stage.

high-speed EMU; equipped car body; modeling method; modal analysis

A

1673-9590( 2016) 01-0011-04

2015-03-25

中国铁路总公司科技研究开发计划资助项目( 2014J004-N) ;国家科技支撑计划资助项目( 2013BAG21Q01)

谢素明( 1965-),女,教授,博士,主要从事车辆工程CAE关键技术的研究

E-mail: smx@ djtu.edu.cn.