装配条件对2219铝合金搅拌摩擦焊接工艺的影响

刘朝磊, 周 利,, 常志龙, 吴会强, 黄永宪, 冯吉才,, 孟凡新

(1.哈尔滨工业大学(威海)山东省特种焊接技术重点实验室,山东威海264209;2.哈尔滨工业大学先进焊接与连接国家重点实验室,哈尔滨150001;3.北京宇航系统工程研究所,北京100076;4.天津航天长征火箭制造有限公司,天津300462)

2219铝合金作为一种比强度高、高低温力学性能好、焊接性能优良、耐应力腐蚀性能好的高强铝合金,被广泛应用于航空航天等领域[1,2]。当采用常规熔化焊方法对2219铝合金进行焊接时,容易产生气孔、热裂纹、接头软化等问题。而搅拌摩擦焊(friction stir welding,简称FSW)作为一种新型的固相连接技术能够避免出现以上缺陷,获得高质量的接头,因而受到广泛的关注和应用[3~5]。张聃[6]、彭杏娜等[7]研究表明2219铝合金FSW接头力学性能明显优于钨极氩弧焊(TIG)。李继忠等[8]通过垂直排列和平行排列试样研究异种铝合金搅拌摩擦焊材料流动行为及成形机制。

目前针对2219铝合金搅拌摩擦焊已经开展较多的研究,但实验大都在理想装配条件下进行。实际焊接过程由于焊接设备、工装夹具、结构加工精度等原因,工件会出现对接间隙和搅拌头不对中等装配偏差问题,其往往导致接头的力学性能降低[9~12]。目前有关工件装配条件对搅拌摩擦焊接头成形和组织性能影响规律的研究还较少。本工作在前期获得理想装配条件下2219铝合金搅拌摩擦焊接优化工艺参数基础上,针对实际焊接过程中出现的对接间隙、搅拌头不对中等偏离理想装配条件情况,研究其对搅拌摩擦焊工艺以及接头组织性能的影响规律,得出装配偏差的容许范围。

1 实验材料及方法

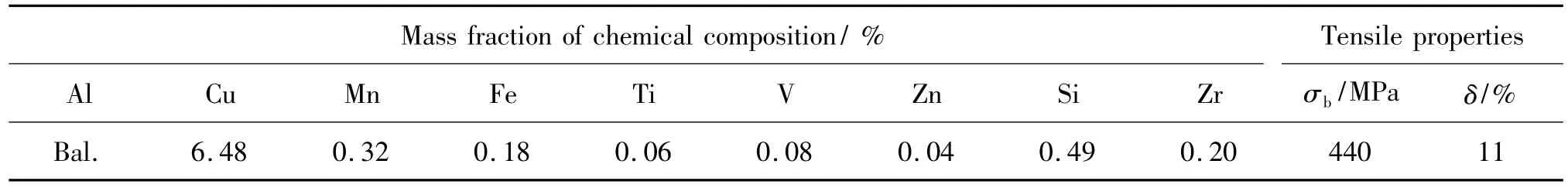

实验用料为6mm厚2219-T87铝合金轧制板,为300mm×75mm×6mm,化学成分与力学性能如表1所示。

实验在龙门式搅拌摩擦焊设备上进行,该设备采用位移控制模式,主轴倾角调整为3°。实验采用带有右旋锥形螺纹的搅拌头:轴肩直径为18mm,搅拌针根部直径为8.0mm,长度为5.85mm。通过前期的实验,获得理想装配条件下焊接工艺优化参数为搅拌头转速800r/min、焊接速率200mm/min、轴肩下压量0.3mm。

焊接完成后,沿试样横截面制备金相试样,金相打磨、抛光后使用Keller试剂(4mLHF+6mLHCl+ 10mLHNO3+190mLH2O)进行腐蚀,采用OLYMPUS GX-51光学显微镜观察焊接接头的微观组织。按照GB/T 2649—1989和GB/T 228—2002沿垂直于焊接方向将焊接接头切成标准试样,每组三个试样,在INSTRON 1186电子力学性能试验机上进行拉伸试验,加载速率为3mm/min。采用MICRO-586型显微硬度计在板厚中部水平方向对接头的各个区域进行显微硬度测试。硬度测试点间距1mm,载荷200g,时间10s。

表1 2219铝合金化学成分与力学性能Table 1 Chemical composition and mechanicalproperty of 2219 Al alloy

2 实验结果及分析

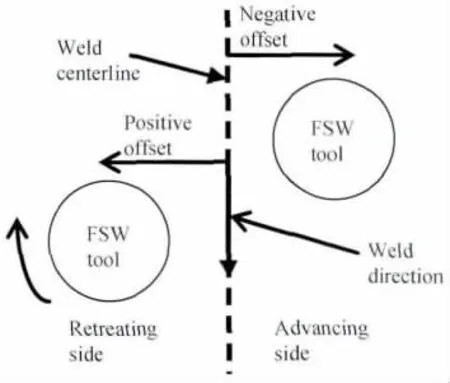

主要研究对接间隙和搅拌头不对中对2219铝合金搅拌摩擦焊接工艺的影响,对接间隙是指两对接面的垂直距离,一般是由母材对接面的直线度或平面度不好而形成的间隙[13],而搅拌头不对中是指母材对接面偏离搅拌头中心线,图1为实际焊接过程中工件装配示意图。

2.1 对接间隙研究

针对结构加工和焊接施工过程中对接接头装配间隙的常见性及难控性,研究其对接头成形和性能的影响,采用0(理想装配条件)、0.25mm和0.5mm三种对接间隙进行实验,研究其对焊接工艺和接头组织性能的影响,获得装配间隙容许范围。

图1 试样装配关系示意图 (a)理想配合;(b)对接间隙;(c)搅拌头不对中Fig.1 Common mating variations in abutted plates (a)ideal state;(b)gap;(c)misalignment

2.1.1 接头宏观形貌

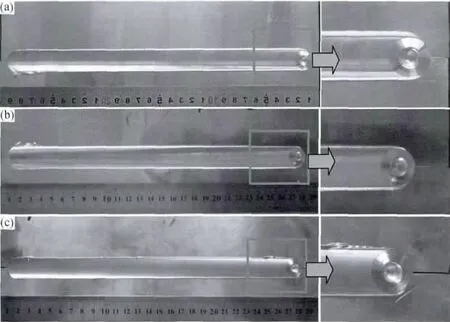

对接间隙为0,0.25mm和0.5mm时的焊缝外观如图2所示。由图可知,三种情况下的焊缝成形良好,弧纹清晰,飞边较小,匙孔处无可见缺陷。从试板整体形态来看,起焊位置处的对接间隙保持良好,随着焊接的进行,对接间隙逐渐减小,这是由于焊接过程中焊接区域材料在热和力的作用下发生塑性变形造成的[14]。

图2 不同对接间隙的焊缝外观形貌 (a)对接间隙0;(b)对接间隙0.25mm;(c)对接间隙0.5mmFig.2 Appearance ofweld with different gap (a)0;(b)0.25mm;(c)0.5mm

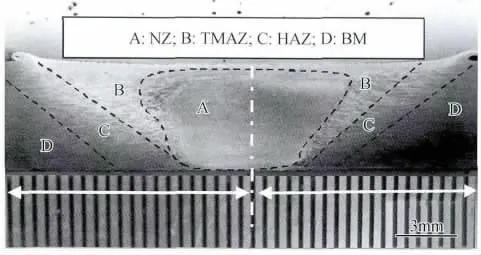

图3为典型对接间隙(0)下接头横截面形貌,接头截面呈上宽下窄的形态,这与搅拌头作用下材料的塑化流动有关[15,16]。按照组织构成等特征可将接头横截面分为四个区域:焊核区(nugget zone,NZ)、热机影响区(thermo-mechanically affected zone,TMAZ)、热影响区(heat-affected zone,HAZ)和母材区(base metal,BM),整个截面未见宏观缺陷。

2.1.2 接头微观组织

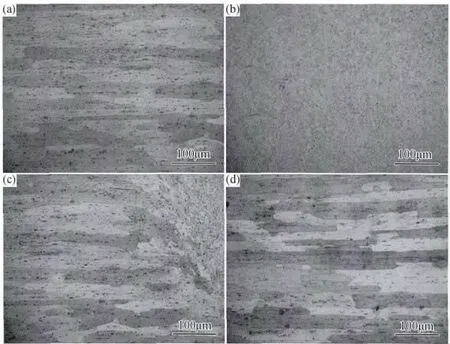

图4是对接间隙为0时接头横截面各区域微观组织,由于焊接过程中热力联合作用方式的不同,接头中各区的组织性能存在较大差异。母材区是组织性能没有受焊接过程影响的区域;焊核区组织发生完全动态再结晶,晶粒为细小的等轴晶;热机影响区受到搅拌头的间接机械搅拌作用,原有轧制组织发生较大程度的弯曲变形和不完全动态再结晶;热影响区在焊接热循环的作用下,组织发生回复和粗化[17]。

图3 对接间隙为0时接头横截面形貌Fig.3 Cross-section of jointwith zero gap

图4 对接间隙为0时接头微观组织 (a)母材区;(b)焊核区;(c)热机影响区;(d)热影响区Fig.4 Microstructures of jointwith zero gap(a)BM;(b)NZ;(c)TMAZ;(d)HAZ

对接间隙为0.25mm时接头横截面各区域微观组织与对接间隙为0时没有明显区别,在接头底部也没有发现未焊合或其他缺陷,如图5a所示。当对接间隙为0.5mm时焊核底部区域微观组织发现孔洞型缺陷,这是由于对接间隙过大而导致焊接过程中回填塑性材料不足形成缺陷,如图5b所示。

图5 对接间隙0.25mm和0.5mm焊核底部微观组织 (a)对接间隙0.25mm;(b)对接间隙0.5mmFig.5 Microstructures of NZ with 0.25mm and 0.5mm gap (a)0.25mm;(b)0.5mm

2.1.3 接头力学性能

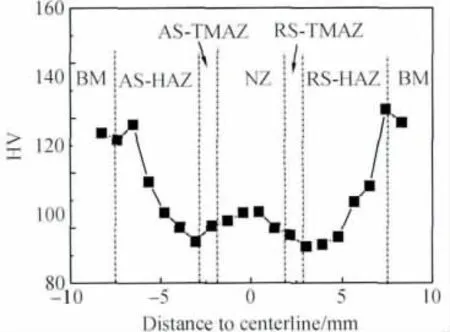

各对接间隙下接头横截面中部水平方向的显微硬度没有明显差别,图6所示为对接间隙为0时的接头显微硬度分布。从图6可见,接头在焊接过程中发生较大程度的软化,硬度的最低值出现在TMAZ与HAZ的过渡区,与文献[18]的结果一致。接头各区域硬度的变化与组织的变化是紧密联系的。HAZ由于受到高温的作用,强化相质点析出、聚集、长大,材料出现过时效,使硬度降低[19]。

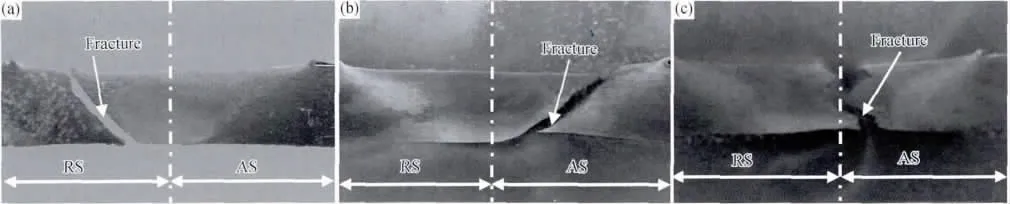

图7为不同对接间隙下的接头拉伸性能,可以看出接头抗拉强度和伸长率均随对接间隙增大而呈下降趋势。当对接间隙为0和0.25mm时接头从热影响区开始断裂,如图8a,b所示。当对接间隙达到0.5mm时,焊接中产生塑性流动的材料不足,导致出现孔洞缺陷,致使抗拉强度和伸长率发生明显降低,此时接头断在焊核区;此外,随着对接间隙增大,抗拉强度误差带增大,说明焊接过程变得相对更不稳定。

图6 对接间隙为0时的接头硬度分布Fig.6 Micro-hardness distribution of jointwith zero gap

图7 不同对接间隙下的接头拉伸性能Fig.7 Tensile property of jointwith different gap

图8 拉伸试件断裂位置图 (a)对接间隙0;(b)对接间隙0.25mm;(c)对接间隙0.5mmFig.8 Fracture location for jointwith different gap (a)0;(b)0.25mm;(c)0.5mm

2.1.4 拉伸断口形貌分析

理想装配条件下和对接间隙为0.25mm时的拉伸断口形貌没有明显差别,在断口上部靠近焊缝正面及底部接近焊缝背面都存在着大量的韧窝及撕裂棱,是典型的韧性断裂,如图9a,9b所示;当对接间隙为0.5mm时,断口底部韧窝数量明显减少,部分区域呈光滑断面,如图9c,9d所示,这是由于拉伸时裂纹在孔洞处萌生并扩展造成的。

以上实验结果表明,所有对接间隙下焊缝成形良好,无可见缺陷。当对接间隙为0.25mm时,搅拌摩擦焊接头各区域微观形貌与理想状态相比,未发生明显变化,其抗拉强度和伸长率随对接间隙的增大有所下降,分别为母材的73%和55%,此时拉伸试样仍断裂在接头热影响区,为韧性断裂;当对接间隙达到0.5mm时,由于焊接过程中回填塑性材料不足及热输入的降低,接头底部出现孔洞缺陷,导致力学性能大幅降低,抗拉强度为260MPa,此时拉伸试样在缺陷处起裂,断口显示为混合型断裂。因此对接间隙应控制在0.5mm以内。

2.2 搅拌头不对中

通过模拟实际焊接过程中搅拌头与两母材对接面位置不严格对中时的装配条件,研究其对搅拌摩擦焊对接接头的微观组织和力学性能的影响,获得搅拌头与对接面偏移的容许范围。采用理想装配条件下优化工艺参数分别进行搅拌头中心向前进侧偏1.0mm和2.0mm,向后退侧偏1.0mm和2.0mm四组实验,其正负方向如图10所示,搅拌头偏向前进侧为负,偏向后退侧为正。

图9 不同对接间隙下接头拉伸断口形貌 (a)0.25mm断口上部;(b)0.25mm断口下部; (c)0.5mm断口上部;(d)0.5mm断口下部Fig.9 SEM image of fracture for jointwith different gap (a)top partwith 0.25mm gap; (b)bottom partwith 0.25mm gap;(c)top partwith 0.5mm gap;(d)bottom partwith 0.5mm gap

图10 搅拌头不对中方向示意图Fig.10 Illustration of toolmisalignment

2.2.1 接头宏观形貌

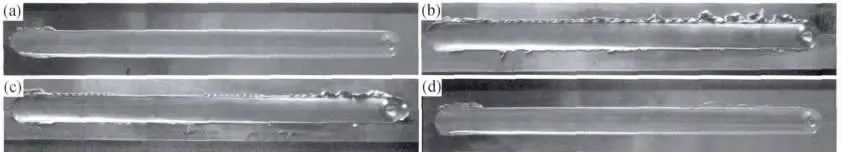

图11为不同偏移距离下焊缝的外观形貌,可见所有的焊缝成形良好,弧纹清晰光滑,无外部缺陷。此外,搅拌头分别偏前进侧和后退侧1.0mm时的飞边较其他情况多。不同偏移状态下接头横截面形貌与理想装配条件下大致相同,没有明显差别,并且都没有发现孔洞等宏观缺陷,这里不再重复给出。

2.2.2 接头微观组织

当搅拌头分别偏前进侧和后退侧1.0mm时,在两侧的热机影响区及焊核区都没有发现缺陷,并且两种情况下接头各区域微观组织没有发现明显差别。此外,在整个接头底部也都没有发现未焊合等缺陷,如图12所示。

图11 搅拌头不对中时的焊缝形貌 (a)偏-2.0mm;(b)偏-1.0mm;(c)偏1.0mm;(d)偏2.0mmFig.11 Appearance of weld with differentmisalignment(a)shifted-2.0mm; (b)shifted-1.0mm;(c)shifted 1.0m;(d)shifted 2.0mm

图12 不同搅拌头偏移下接头底部微观组织 (a)偏-1.0mm;(b)偏1.0mmFig.12 Microstructures of NZ with differentmisalignment(a)shifted-1.0mm;(b)shifted 1.0mm

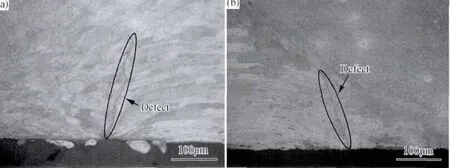

图13为搅拌头分别偏前进侧和后退侧2.0mm时接头底部区域的微观组织。可以看出该区域均发现未焊合缺陷,这是由于搅拌头偏离对接面距离过大,接头底部界面区域金属受到搅拌或挤压作用程度及热输入严重不足,而导致对接面没有形成牢固结合。

图13 不同搅拌头偏移下接头底部微观组织 (a)偏-2.0mm;(b)偏2.0mmFig.13 Microstructures of NZ with differentmisalignment(a)shifted-2.0mm;(b)shifted 2.0mm

2.2.3 接头力学性能

不同偏移状态下接头横截面中部水平方向的显微硬度与理想装配条件时没有明显差别,硬度的最低值同样出现在TMAZ与HAZ的过渡区。

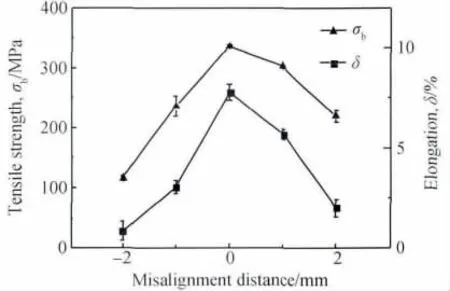

图14为搅拌头中心不同偏移状况下接头的拉伸性能。由图14可知,接头的抗拉强度随着搅拌头偏移距离的增加而降低,偏向前进侧与偏向后退侧相比对距离更加敏感,这可能是由于两种状况下搅拌头对界面处材料的搅拌或挤压剧烈程度、焊接热输入以及破碎后氧化物的分布不同,导致接头各区域的结合强度发生很大的变化[20]。

由图15搅拌头不同偏移状态下试件拉伸断裂后横截面形貌可知,当搅拌头偏前进侧1.0mm时,试件断裂在焊核区,偏后退侧1mm时,断裂发生在热影响区。而偏前进侧2.0mm和后退侧2.0mm时,试件均由未焊合缺陷处(原始对接面处)起裂并扩展进入焊核区。

图14 搅拌头不同偏移状况下接头的拉伸性能Fig.14 Tensile property of jointwith differentmisalignment

2.2.4 拉伸断口分析

图16为搅拌头不同偏移状态下拉伸断口形貌,当搅拌头偏移-1mm和1mm时,断口上、下部位都由尺寸大小不一的韧窝和撕裂棱组成,为韧性断裂,如图16a,b所示;当搅拌头偏移-2mm时,在断口底部局部出现准解理断裂特征,可以推断这是由于接头在拉伸过程中断裂于底部未焊合缺陷处造成的,如图16c,d所示,搅拌头偏移2mm时与之类似,断口底部也出现较为明显的分层混合断裂,这里未重复给出。

图15 接头拉伸断裂位置 (a)偏-1.0mm;(b)偏1.0mm;(c)偏-2.0mm;(d)偏2.0mmFig.15 Fracture location of jointwith differentmisalignment(a)shifted-1.0mm;(b)shifted 1.0mm; (c)shifted-2.0mm;(d)shifted 2.0mm

图16 接头拉伸断口形貌 (a)偏-1.0mm断口上部;(b)偏-1.0mm断口下部; (c)偏-2.0mm断口上部;(d)偏-2.0mm断口下部Fig.16 SEM image of fracture for jointwith differentmisalignment (a)top part of shifted-1.0mm; (b)bottom part of shifted-1.0mm;(c)top part of shifted-2.0mm; (d)bottom part of shifted-2.0mm

由以上实验结果可知,搅拌头中心所有偏移状态下焊缝成形良好,当分别偏向前进侧和后退侧至2.0mm时因部分原始对接面未受到搅拌头的充分搅拌和挤压作用,焊接热输入不足,出现未焊合缺陷。拉伸时接头未焊合部位产生应力集中,裂纹扩展至断裂,导致力学性能显著降低,拉伸显示为混合型断裂。尤其偏前进侧2.0mm时抗拉强度仅为116MPa。因此搅拌头中心偏移应控制在1.0mm以内。

3 结论

(1)2219铝合金实际搅拌摩擦焊接中对接间隙的存在影响接头的成形和拉伸性能。对于所研究的6mm厚2219铝合金而言,理想装配条件下的优化工艺参数为转速800r/min,焊速200mm/min,轴肩下压量0.3mm。在对接间隙不大于0.25mm时,采用理想装配条件下获得的优化工艺参数焊接即可获得较好接头;当对接间隙达到0.5mm时,接头拉伸性能明显降低。

(2)2219铝合金搅拌摩擦焊接中搅拌头中心相对于母材对接面的偏离状态影响着接头的成形和性能。接头的拉伸性能随着搅拌头偏移对接面距离的增加而降低,偏向前进侧与偏向后退侧相比对距离更加敏感。当搅拌头中心偏前进侧1mm和偏后退侧1mm时,接头微观组织都无缺陷,组织各区域形态无明显差别,接头强度都有所降低;当搅拌头中心偏前进侧2mm和偏后退侧2mm时,接头都出现未焊合缺陷,拉伸性能显著降低。

[1]贺地求,邓航,周鹏展.2219厚板搅拌摩擦焊组织及性能分析[J].焊接学报,2007,28(9):13-16. (HE DQ,DENGH,ZHOU PZ.Analysis ofmicrostructure and properties in friction stir welding of 2219 thick plate[J].Transactions of the China Welding Institution,2007,28(9):13-16.)

[2]郭宁.2219-T6铝合金搅拌摩擦焊接及其等离子弧复合技术[D].哈尔滨:哈尔滨工业大学,2006. (GUO N.Friction Stir Welding and Its Plasma Arc Hybrid Technology of 2219-T6 Aluminum Alloy[D].Harbin:Harbin Institute of Technology,2006.)

[3]王大勇,冯吉才,狄欧,等.铝合金搅拌摩擦焊接头焊核区等轴再结晶组织的形成机制[J].焊接学报,2003,24 (4):33-35. (WANG D Y,FENG JC,DIO,et al.Forming process analysis of equiaxed grain in weld nugget zone during friction stir welding of aluminum alloy[J].Transactions of the ChinaWelding Institution,2003,24(4):33-35.)

[4]潘庆.2219铝合金搅拌摩擦焊接缺陷及接头力学性能研究[D].哈尔滨:哈尔滨工业大学,2007. (PAN Q.Welding Defects and Mechanical Properties of Friction StirWelded 2219 Aluminum Alloy Joints[D].Harbin:Harbin Institute of Technology,2006.)

[5]薛文斌,鲁亮,杜建成,等.2219铝合金搅拌摩擦焊接头微观组织对微弧氧化膜生长的影响[J].无机材料学报,2011,26(9):897-901. (XUEW B,LU L,DU JC,et al.Influence ofmicrostructure of friction stir welding joint on growth ofmicro arc oxidation coating on 2219 aluminum alloy[J].Journal of Inorganic Materials,2011,26(9):897-901.)

[6]张聃,陈文华,孙耀华,等.焊接方法对2219铝合金焊接接头力学性能的影响[J].航空材料学报,2013,33(1): 45-49. (ZHANG R,CHENW H,SUN Y H,et al.Analysis ofmechanical properties about the welding joints of 2219 aluminum alloy[J].Journal of Aeronautical Materials,2013,33 (1):45-49.)

[7]彭杏娜,曲文卿,张国华.焊接方法对2219铝合金性能及组织的影响[J].航空材料学报,2009,29(2):57-60. (PENG X N,QUW Q,ZHANG G H.Influence ofwelding processes onmechanical properties of aluminum alloy 2219[J].Journal of Aeronautical Materials,2009,29(2):57-60.)

[8]李继忠,马正斌,董春林,等.异种铝合金搅拌摩擦焊材料流动行为研究[J].材料工程,2014(6):1-5. (LI JZ,MA Z B,DONG C L,et al.Material flowing behaviors of friction stirwelding by dissimilar aluminum alloys[J].Journal of Materials Engineering,2014(6):1-5.)

[9]陈迎春,刘会杰,冯吉才.2219-O铝合金的搅拌摩擦焊接[J].焊接学报,2006,27(1):65-68. (CHEN Y C,LIU H J,FENG JC.Friction stir welding of 22192O aluminum alloy[J].Transactions of the China Welding Institution,2006,27(1):65-68.)

[10]杜岩峰,田志杰,王一,等.2219铝合金搅拌摩擦焊接头裂纹尖端张开位移(CTOD)试验研究[J].北京工业大学学报,2011,37(9):1287-1291. (DU Q F,TIAN Z J,WANG Y,et al.CTOD of 2219 aluminum alloy friction stir welded joints[J].Journal of Beijing University of Technology,2011,37(9):1287-1291.)

[11]徐忠峰,陆皓,余春,等.2219铝合金双主轴回抽式搅拌摩擦焊接头组织与力学性能分析[J].焊接学报,2013,34(3):73-76. (XU Z F,LU H,YU C,et al.Microstructure and mechanical properties of 2219 aluminum alloy refilling friction stir welded joints[J].Transactions of the ChinaWelding Institution,2013,34(3):73-76.)

[12]EDWARD GC,EDWARD FS,NICOLA JF,etal.Stability of the friction stir welding process in presence ofworkpiece mating variations[J].Int J Adv Manuf Technol,2012 (63):583-593.

[13]SHULTZ E F,COLE E G,SMITH C B,et al.Effect of compliance and travel angle on friction stir welding with gaps[J].Journal of Manufacturing Science and Engineering,2010,132(4):0410101-0410109.

[14]周鹏展,李东辉,贺地求,等.2219-T87厚板搅拌摩擦焊沿厚度方向的性能差异[J].焊接学报,2007,28(10):5 -8. (ZHOU P Z,LID H,HED Q,etal.Through thickness diversity of properties in friction stir welded 2219-T87 thick aluminum alloy plate[J].Transactions of the ChinaWeld-ing Institution,2007,28(10):5-8.)

[15]贾洪德.2219铝合金FSW搅拌头优化设计及缺陷研究[D].哈尔滨:哈尔滨工业大学,2007. (JIA H D.Study on Friction Stir Tool Optimum Design in FSW of 2219 Aluminum Alloy and Weld Flaw[D].Harbin:Harbin Institute of Technology,2007.)

[16]张洪武,张昭,陈金涛.不同过程参数对搅拌摩擦焊接中材料流动以及残余应力分布的影响[J].机械工程学报,2005,41(8):853-859. (ZHANG H W,ZHANG Z,CHEN J T.Effect process parameters on material flow and residual stress in friction stir welding[J].Chinese Journal of Mechanical Engineering,2005,41(8):853-859.)

[17]XUW F,LIU J,LUAN G H,et al.Microstructure and mechanical properties of friction stir welded joints in 2219-T6 aluminum alloy[J].Materials and Design,2009(30): 3460-3467.

[18]吴鸿燕,邢丽,陈玉华,等.2219铝合金搅拌摩擦焊接头的断裂部位特征[J].金属热处理,2011,36(5):90-93. (WU H Y,XING L,CHEN Y H,et al.Fracture location characteristics of 2219 aluminum alloy friction stir welded joints[J].Heat Treatment of Metals,2011,36(5):90-93.)

[19]LEECY,CHOID H,LEEW B,etal.Microstructures and mechanical properties of double-friction stir welded 2219 Al alloy[J].Materials Transactions,2008,49(4):885-888.

[20]FIROUZDOR V,KOU S.Al-to-Mg friction stir welding: effect ofmaterial position,travel speed,and rotation speed[J].Metallurgical and Materials Transactions A,2010,41 (11):2914-2935.