石油磺酸钡对微波吸收涂层的耐腐蚀性能的影响

姜晓文, 江振经, 黄大庆

(北京航空材料研究院,北京100095)

微波吸收材料在隐身技术、电磁屏蔽以及人体防护方面有着广泛应用,特别是在军事技术方面,由于电子对抗技术和隐身技术的迅速发展,更加推动了微波吸收材料的研究和开发工作[1~4]。在种类繁多的电磁波微波吸收材料中,磁损耗型微波吸收材料应用最广泛和成熟。羰基铁粉(CIP)是应用较早的一类磁损耗微波吸收材料,具有磁导率高,磁损耗大等优点,是薄层微波吸收涂层的主要吸收剂之一[5~7]。目前羰基铁粉微波吸收涂层主要采用有机溶剂体系,涂层在周围环境的作用下,较易发生大气腐蚀,引起微波吸收涂层的腐蚀破坏或变色。

合理使用缓蚀剂是防止金属及其合金在环境介质中发生腐蚀的有效方法,石油磺酸钡是目前应用非常广泛的油溶性缓蚀剂[8~11]。Knight等用石油磺酸钡作为缓蚀剂,结合丙烯酸树脂和硅树脂制备了一种防腐涂料,该涂料可以在多种金属表面形成保护膜,起到防腐作用;对于表面有水残留的金属,该涂料可以直接涂装,同样有防腐效果[12]。李佳使用石油磺酸钡和氧化石油脂钡皂制成复合缓蚀剂,用其配制了防锈油,研究了防锈油对钢、铜和铝等金属的缓蚀性能,发现此种防锈油抗水性好,防锈性能优良[13]。罗逸等研究了一种由油溶性含氮杂环化合物为主剂的复合缓蚀剂和石油磺酸钡等复配的新型防锈油及其性能,结果表明,涂油冷轧片抗盐雾腐蚀实验2天1级,湿热实验大于15天,油中缓蚀剂的添加用量仅为9.1%,明显优于国内市场同类防锈油产品,适于湿热盐雾条件下锌及钢铁制品的中短期保护[14]。

本工作探讨微波吸收涂层中铁微波吸收剂在中性盐雾下的腐蚀机理,分析石油磺酸钡对铁微波吸收剂的缓蚀机理,研究石油磺酸钡不同加入量对涂层抗盐雾性能的影响,然后研究石油磺酸钡不同加入量对涂层力学性能以及微波吸收性能的影响。

1 实验材料及方法

1.1 材料

石油磺酸钡:工业级(1号合格品);微波吸收剂,工业级,南京大学;涂料助剂BYK055,工业级;涂料稀释剂,丁酮(分析纯)∶环己酮(分析纯)= 3∶1;丙酮,工业级;环氧树脂E12,工业级;树脂固化剂,实验室自制;磷化底漆XF06-2,工业级,北京航空材料研究院。

三辊研磨机,SG-150,秦皇岛市欧路化工机械有限公司;minijet3000 B HVLP喷枪,萨塔 SATA,德国。

1.2 耐腐蚀微波吸收涂层制备

首先将底材表面打磨处理,然后用丙酮擦拭干净,喷涂防腐蚀底漆;待防腐蚀底漆固化后,对其表面进行处理,喷涂涂料层,待涂层固化后即可用于实验。

称量一定量的石油磺酸钡于干净的烧杯中,加入稀释剂将其溶解,然后依次按比例加入微波吸收剂,涂料助剂,改性环氧树脂,树脂固化剂。充分搅拌使各组分混合均匀,随后用三辊研磨机研磨涂料,并用滤网过滤杂质。涂料熟化15~20min后进行涂装。

将涂料稀释至适当黏度,调节喷枪压力至适当大小后进行喷涂。当涂层达到指定厚度时喷涂完成,随后将涂层进行固化处理。

1.3 实验方法

1.3.1 耐盐雾性测试

测试方法参照 GB/T 1771—1991,设备为QFOG CCT型循环腐蚀盐雾试验箱;5%NaCl溶液,pH值中性,喷雾气源气压140kPa,试片角度20°,盐雾箱温度35℃。参照GB/T 6461—2002对试样外观进行评级,基于涂层表面出现腐蚀面积的比例来评价涂层的耐腐蚀性能。

1.3.2 附着力测试

参照 GB/T 5210—2006进行测试,设备为UTM4000型电子万能试验机。

1.3.3 柔韧性测试

参照GB/T 1731—1993进行。

1.3.4 反射率测试

采用弓形法测量系统测量涂层反射率,网络矢量分析仪(8722ES型),在2~18GHz的频率范围内测量平板涂层(面积180mm×180mm)反射率大小。

2 结果与分析

2.1 石油磺酸钡对微波吸收涂层耐盐雾性能影响

微波吸收涂料作为一种特种涂料,其本身的完好性决定了涂层的微波吸收性能与使用寿命,因此本实验采用涂层外观评级作为微波吸收涂层完好性以及耐腐蚀性能的评价指标。

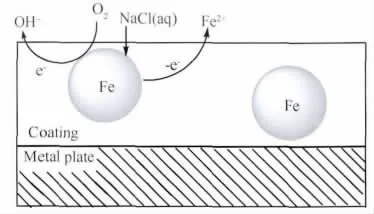

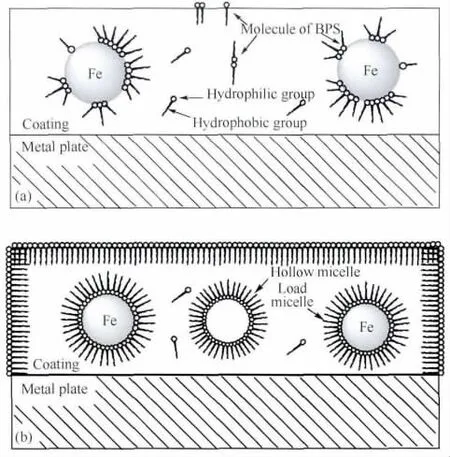

在中性盐雾实验中,铁微波吸收剂电化学腐蚀过程包括三个环节:(1)阳极过程,铁进行阳极反应被溶解,以铁离子的形式进入溶液;(2)阴极过程,从阳极通过外电路流过来的电子被阴极表面的电子受体氧气接受,发生阴极反应,生产氢氧根离子进入溶液;(3)电流流动,电流在铁吸收剂本体中以及氯化钠溶液中发生流动。腐蚀电池的三个环节彼此既相互独立,又紧密联系和相互依存。只要其中一个环节受阻停止,整个腐蚀过程即停止[15]。图1是在中性盐雾中微波吸收涂层发生电化学腐蚀的原理示意图。

图1 微波吸收涂层电化学腐蚀原理示意图Fig.1 Scheme of themechanism of elctrochemicalcorrosion of themicrowave absorbing coating

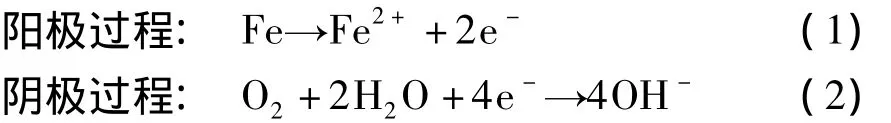

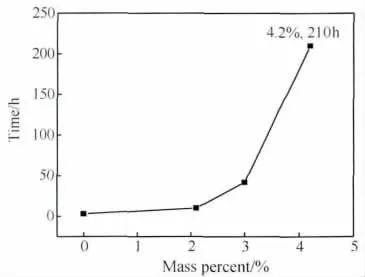

图2是石油磺酸钡不同加入量的微波吸收涂层的耐盐雾腐蚀时间曲线。从图2可以看到,添加石油磺酸钡的涂层的耐盐雾性能均好于未加石油磺酸钡的涂层。当加入量为4.2%(质量分数,下同)时,涂层外观评级为八级(涂层被腐蚀面积为0.1%~0.25%)时的盐雾暴露时间达到210h,而未加石油磺酸钡的涂层在相同条件下的暴露时间仅为3h,涂层耐腐蚀性能得到明显提高。这是因为石油磺酸钡在铁微波吸收剂表面发生吸附[16]。铁原子具有未占据的空轨道,易接受电子;石油磺酸钡分子中含有氧、硫等元素,见图3,具有供电子能力,因此铁原子石油磺酸钡分子可以形成配位键而发生化学吸附[17]。同时,石油磺酸钡中含有的主要为各种非极性烃基基团具有疏水性,可以把铁微波吸收剂与腐蚀介质隔离开,防止形成腐蚀电池,阻止阳极过程的发生,进而降低涂层的腐蚀速率。

图2 微波吸收涂层的耐盐雾时间-石油磺酸钡加入量曲线Fig.2 Salt spray resistance time of coatings in different percent of inhibitor

图3 石油磺酸钡分子结构Fig.3 Molecular structure of barium petroleum sulfonate

从图2中还可以看到,当石油磺酸钡加入量较少(<3%)时,涂层耐盐雾性能随加入量增加仅有轻度提高,但当加入量大于3%时,涂层耐盐雾性能随加入量增加而急剧提高。当加入量从0增加到3%时,涂层外观评级为八级时的盐雾暴露时间从3h增加到42h,但当加入量从3%增加到4.2%时,涂层外观评级为八级时的暴露时间从42h增加到210h。可以看到,这是因为,石油磺酸钡是两性分子,是一种表面活性剂,将其加入到微波吸收涂料中后,其处于单分子游离态、空载荷胶束和载荷胶束(包覆铁微波吸收剂颗粒的胶束)三者的动态平衡状态。当石油磺酸钡加入量较少时,石油磺酸钡分子吸附于铁微波吸收剂表面,但并未完全将铁微波吸收剂包覆,空载荷胶束和载荷胶束均未形成[18]。此时,虽然铁微波吸收剂部分表面被石油磺酸钡分子吸附,提高了涂层的耐腐蚀性能,但仍有许多铁微波吸收剂颗粒未被包覆,可以直接与盐溶液接触而发生腐蚀,因此耐腐蚀性能仅有轻度提高。随石油磺酸钡加入量逐渐增加,当加入量足以将铁微波吸收剂完全包覆,甚至在涂层表面形成石油磺酸钡分子层时,如图4所示,涂层的耐腐蚀性性能显著提高。

2.2 石油磺酸钡对微波吸收涂层附着力性能影响

涂层的附着力分为两部分:一是涂层与底材之间的结合力,二是涂层内部的内聚力。本实验中的涂层所采用的树脂体系为有机树脂体系,含有非极性有机物较多,导致涂层与金属底材之间的结合力较差,不能满足应用要求。为提高涂层与底材的结合力,首先在金属底材上喷涂一层磷化底漆,保证涂层与底材之间的高强度结合;然后在磷化底漆层上喷涂微波吸收涂层。因此本实验中测得的涂层附着力均为涂层自身的内聚力。

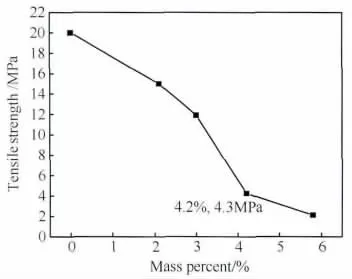

拉开法是测涂层附着力的重要方法之一,可以定量测量涂层间或涂层与底材间附着破坏时所需的力。图5为微波吸收涂层的附着力-石油磺酸钡加入量曲线。从图5中可以看到,随石油磺酸钡加入量逐渐增加,涂层附着力逐渐降低。这是因为,石油

图4 石油磺酸钡在涂层中分布示意图(a)加入量很少时;(b)加入量较大时Fig.4 Scheme of distribution of inhibitor in coatings (a)low percent of inhibitor;(b)high percent of inhibitor

磺酸钡不参与涂层的树脂固化反应,当涂层含有石油磺酸钡时,一方面石油磺酸钡阻碍了树脂交联固化,降低树脂的交联度,进而使涂层内聚力降低;另一方面,在涂层中微波吸收剂含量恒定的条件下,随石油磺酸钡加入量增加,树脂的比例逐渐下降,这直接使涂层的附着力下降。另外,石油磺酸钡中含有大量矿物油(最高超过30%),这些矿物油分子属于非极性物质,分子间作用力较小,亦会影响涂层的固化,降低涂层附着力。

图5 微波吸收涂层的附着力-石油磺酸钡加入量曲线Fig.5 Tensile strength of coatings in different percent of inhibitor

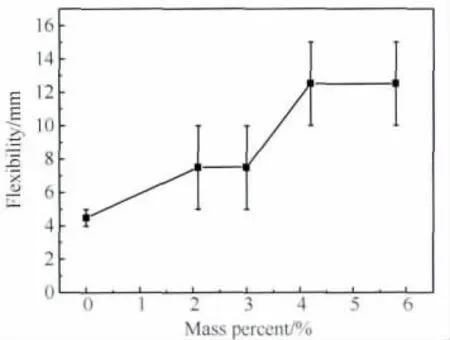

2.3 石油磺酸钡对微波吸收涂层柔韧性能的影响

柔韧性是评价涂层应用性能的一项重要指标。从图6中可以看到,随石油磺酸钡加入量逐渐增加,涂层柔韧性逐渐降低。这是因为,在保证涂层中微波吸收剂含量一定的前提下,随石油磺酸钡加入量增加,树脂的比例逐渐下降,树脂的交联降低,生成的柔韧的分子链段的数量减少,导致涂层的柔韧性下降。另外,石油磺酸钡中含有大量矿物油,这些矿物油分子亦会影响涂层的固化,降低涂层的柔韧性。

图6 微波吸收涂层的柔韧性-石油磺酸钡加入量曲线Fig.6 Flexibility of coatings in different percent of inhibitor

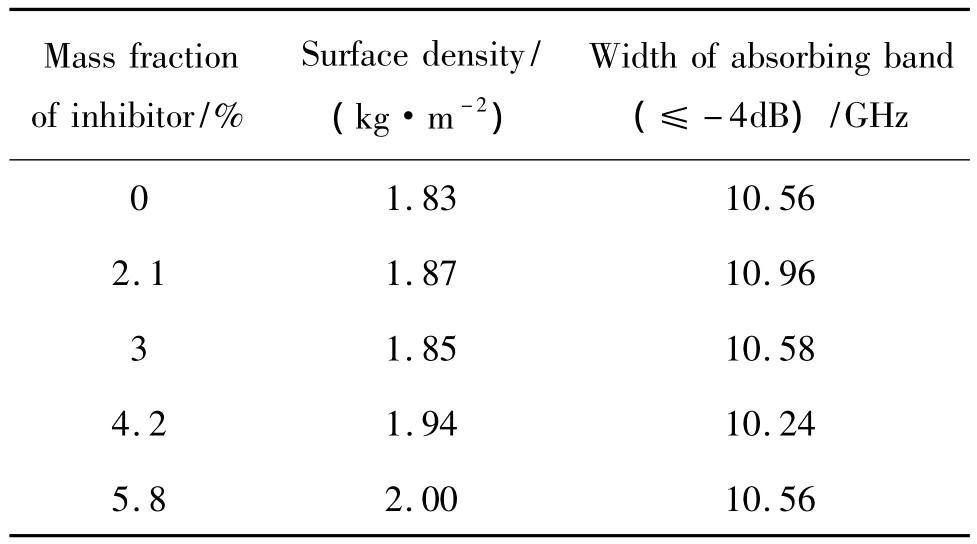

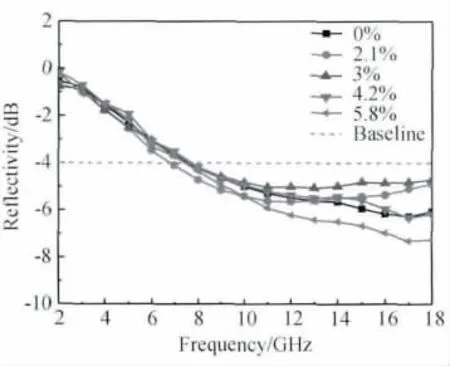

2.3 石油磺酸钡对微波吸收涂层宽频微波吸收性能的影响

微波吸收材料反射率是评价微波吸收材料性能的主要指标。反射率测量的方法有多种,其中弓形法是国际上应用最广泛的微波吸收材料评价方法之一。本实验采用弓形法对测量涂层反射率,所有涂层的厚度均相同,均为0.53mm。表1为不同石油磺酸钡加入量的微波吸收涂层的反射率数据,图7为微波吸收涂层的反射率-石油磺酸钡加入量曲线。从表1和图7中可以看到,所有涂层的反射率的频率带宽(≤-4dB)均超过10GHz,而且所有值非常接近,表明对于不同石油磺酸钡加入量的涂层,它们的宽频微波吸收性能相近,在10.2~11GHz之间。这是因为,一方面虽然不同涂层中的石油磺酸钡加入量不同,但微波吸收剂的比例是相同的;另一方面,石油磺酸钡与涂层中的树脂基体均为低介电物质,微波吸收性能很弱,其比例的变化几乎不会影响涂层的微波吸收性能。

表1 不同石油磺酸钡加入量的微波吸收涂层的反射率数据Table 1 Reflectivity of coatings in different percent of inhibitor

图7 微波吸收涂层的反射率-石油磺酸钡加入量曲线Fig.7 Reflectivity of coatings in different percent of inhibitor

3 结论

(1)向微波吸收涂层中加入石油磺酸钡后,涂层耐腐蚀性能提高。加入量较少时,涂层耐盐雾性能仅有轻度提高;加入量超过3%时,涂层耐盐雾性能有显著提高。

(2)随石油磺酸钡加入量逐渐增加,涂层附着力和柔韧性均逐渐降低,因此提高涂层的力学性能是下一步的研究方向。

(3)加入不同量石油磺酸钡的微波吸收涂层的反射率频率带宽(≤-4dB)均超过10GHz,而且所有涂层的宽频微波吸收性能相近,表明石油磺酸钡的加入对涂层微波吸收性能影响不大。

[1]National Research Council of The National Academies.Material Research to Meet 21stCentury Defense Needs[M]. Washington D C:the National Academies Press,2003.

[2]PALLAB B,CHAPAL K D,SWINDERJEET S K.Graphene and MWCNT:potential candidate formicrowave absorbing materials[J].Journal of Materials Science Research,2012,1(2):126-132.

[3]AIMAD S,LUKASZ B,RAPHAEL D,et al.Carbon nanotube composites for broadband microwave absorbing materials[J].IEEE Transactions on Microwave Theory and Techniques,2006,54(6):2745-2754.

[4]宦峰,谢国治,陈将伟,等.低频吸波材料研究进展[J].材料导报:A,2014,28(1):17-19,30. (HUAN F,XIE G Z,CHEN JW,et al.Research progress of low frequency wave absorption materials[J].Materials Review:A,2014,28(1):17-19,30)

[5]SHEN X Z,XIE S,GUO J,et al.Microwave absorbing properties of ternary linear low-density polyethylene/carbonyl iron powder/carbon black composites[J].Journal of Applied Polymer Science,2009,114(6):3434-3439.

[6]周永江,程海峰,陈朝辉,等.羰基铁粉吸波涂层的优化设计[J].材料工程,2006(增刊1):236-238,242. (ZHOU Y J,CHENG H F,CHEN ZH,et al.Optimum design ofmicrowave absorbing coating containing carbonyl iron powder[J].Journal of Materials Engineering,2006 (Suppl1):236-238,242.

[7]LIU L D,DUAN Y P,LIU S,et al.Microwave absorption properties of one thin sheetemploying carbonyl-iron powder and chlorinated polyethylene[J].Journal ofMagnetism and Magnetic Materials,2010,322(13):1736-1740.

[8]张天胜.缓蚀剂[M].北京:化学工业出版社,2002.

[9]NAM N D,SOMERSA,MATHESH M,et al.The behaviour of praseodymium 4-hydroxycinnamate as an inhibitor for carbon dioxide corrosion and oxygen corrosion of steel in NaCl solutions[J].Corrosion Science,2014,80:128-138.

[10]PRIETO M I,COBO A,RODRIGUEZ A,et al.The efficiency of surface-applied corrosion inhibitors as a method for the repassivation of corroded reinforcement bars embedded in ladle furnace slag mortars[J].Construction and Building Materials,2014,54:70-77.

[11]杨晓远,唐永明,杨文忠,等.硫酸介质中2-氨基-5-苯基-1,3,4-噻二唑对碳钢的缓蚀作用[J].腐蚀科学与防护技术,2010,22(5):431-434. (YANG X Y,TANG Y M,YANGW Z,et al.Inhibition of 2-mino-5-phenyl-1,3,4-thiadiazole on mild steel in H2SO4media[J].Corrosion Science and Protection Technology,2010,22(5):431-434.)

[12]KNIGHTW E,CLARK K G,GAUNTTD L,etal.Corrosion-inhibiting coating composition:US,5021489[P]. 1991-06-04.

[13]李佳.抗水性油溶性缓蚀剂的研究与应用[J].电镀与涂饰,2000,19(5):25-28. (LIJ.Study ofwater repellentand oil-soluble corrosion inhibitor[J].Electroplating&Finishing,2000,19(5):25 -28.)

[14]罗逸,刘烈炜,郑家燊,等.抗盐雾腐蚀防锈油的研究[J].材料保护,2002,35(5):38-39. (LUO Y,LIU LW,ZHEN JS,et al.Study on antirust oil with salt spray corrosion resistance[J].Materials Protection,2002,35(5):38-39.)

[15]DANIYAN A A,OGUNDARE O,ATTAH DANIEL B E,et al.Effect of palm oil as corrosion inhibitor on ductile iron and mild steel[J].The Pacific Journal of Science and Technology,2011,12(2):45-53.

[16]UMOREN SA,LIY,WANG F H.Influence of iron microstructure on the performance of polyacrylic acid as corrosion inhibitor in sulfuric acid solution[J].Corrosion Science,2011,53:1778-1785.

[17]中国腐蚀与防护学会.防锈技术[M].北京:化学工业出版社,1988:22-24.

[18]傅献彩,沈文霞,姚天扬,等.物理化学[M].第五版.北京:高等教育出版社,2006:344-355.