表面处理对17-4PH不锈钢抗固体粒子冲蚀性能的影响

谢安琦, 刘道新, 刘明霞, 张海存, 张晓化

(1.西北工业大学腐蚀与防护研究室,西安710072;2.西安陕鼓动力股份有限公司,西安710611)

固体粒子冲蚀(solid particle erosion,SPE)是造成飞机发动机等动力装置叶片损伤的主要原因之一。固体粒子冲蚀会造成材料表面蚀坑、甚至发生疲劳断裂破坏,严重情况将危机各类动力装置的安全可靠性和使用寿命[1,2],因此,对叶片材料进行表面处理,提高其抗固体粒子冲蚀性能十分重要。

多弧离子镀陶瓷/金属多层膜具有良好的强韧综合性能[3,4],用于改善金属材料表面的抗SPE性能有一定的优势[5~7]。激光表面合金化(laser surface alloying,LSA)层与基体之间以冶金方式结合,通过合理的表面合金成分和结构设计,能够赋予基材表面良好的强韧性能,从而提高抗SPE的能力。超音速火焰喷涂(supersonic flame spraying,HVOF)涂层具有结合强度高、涂层致密性较好、涂层结构较易于控制等优点,因而是运用比较广泛的一种改善材料表面耐磨和抗蚀性能的热喷涂技术[8~10],相关工艺研究很多[11,12]。多弧离子镀、激光表面合金化、超音速火焰喷涂技术制备的表面改性层用于提高叶片材料的抗SPE性能各有优势和特点。目前,多弧离子镀技术制备的TiN层、TiAlN层在控制航空发动机压气机叶片抗SPE上已得到应用[13],并且TiAlN层的效果更为明显[1,4]。LSA制备的合金化层也已经在一些动力装置的关键部位得到运用,Yao等[14]将不锈钢汽轮机叶片采用激光合金化处理改善抗气蚀性能。Paul等[15]在激光合金层中加入硬质陶瓷相提高合金化改性层的耐磨性。超音速火焰喷涂(HVOF)涂层用于抗冲蚀性能的研究较多,主要集中在对比不同热喷涂工艺方法或参数对抗冲蚀性能的影响方面[16,17]。然而,在大流量风沙环境下上述三类表面改性层的抗固体粒子冲蚀行为尚少见对比研究。大攻角SPE破坏以多冲型接触疲劳破坏为主要失效机制,而小攻角SPE破坏则以微切削为主要破坏机制,上述三类表面改性层在大小攻角下的抗SPE性能各有何特点,有必要进行对比研究。

17-4PH马氏体沉淀硬化不锈钢由于具有良好的综合力学性能和耐腐蚀性能,被广泛应用于工业风机和航空发动机叶片材料。因此,本工作选择17-4PH不锈钢为基材,在其表面分别制备TiAlN/Ti多层膜、激光合金化层、HVOFWC-17Co涂层,对比研究这三种表面改性技术对典型叶片材料抗固体粒子冲蚀行为的影响。

1 实验材料与方法

1.1 实验材料与试样表面处理方法

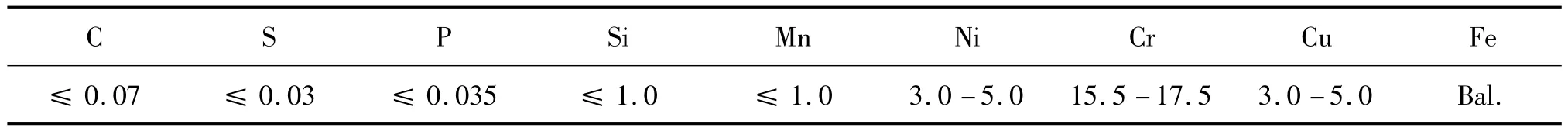

实验材料为工业动力装置叶片常用17-4PH马氏体沉淀硬化不锈钢,其化学成分见表1。热处理制度为:固溶处理+一次时效+二次时效,热处理后的力学性能如表2所示。

试样尺寸为φ30mm×10mm的圆片。基材试样在制备涂层前表面经过机械抛光、清洗、除油等预处理。薄膜制备方法如下。

(1)多弧离子镀TiAlN/Ti多层膜

多弧离子镀 TiAlN/Ti多层膜用靶材为纯度99.95%的TiAl靶(Ti和Al的原子比约为50∶50)和纯度99.95%的Ti靶,靶基间距同为150mm,试样表面温度300℃,工作气压为(5~8)×10-1Pa。TiAl靶电流110A,维弧电压60V,Ti靶电流80A,维弧36V,基底偏压-400V。TiAlN/Ti多层膜的制备通过交替通入Ar和N2以及交替开启关闭两种靶材电源来实现,沉积Ti层时,开启Ti靶电源并通入Ar气,沉积TiAlN层时,关闭Ti靶电源,开启TiAl靶电源,并通入N2气。底层为Ti,顶层为TiAlN,Ti层厚度约1.5μm,TiAlN层厚度约0.4μm,共6层,总厚度约为6μm。

表1 17-4PH不锈钢成分(质量分数/%)Table 1 The components of17-4PH stainless steel(mass fraction/%)

表2 17-4PH不锈钢力学性能Table 2 Themechanical of 17-4PH stainless steel

(2)激光表面合金化处理

激光表面合金化处理装置为三轴联动四坐标数控加工机床上配备5kW恒流CO2激光加工系统,采用氩气保护,在激光处理区域预先均匀涂覆合金化用粉末,粉末的化学成分(质量分数/%)为:Cr 24.5~26.5,W 7.0~8.0,Ni 9.5~11.5,Fe≤2.0,Si≤1.0,Mn≤1.0,Co余量,输出功率为4kW,光斑直径4mm,扫描速率10mm/s。激光表面合金化处理层深控制在约2mm。

(3)超音速火焰喷涂WC-17Co涂层

超音速火焰喷涂WC-17Co涂层采用粒度15~45μm的WC-17Co粉末,以煤油为燃气,氧气为助燃气体,氮气为送粉气体,超音速火焰喷涂前在试样表面进行喷砂预处理,以提高涂层与不锈钢基材的结合强度。优化的工艺参数:喷涂距离为380mm,送粉速率为150g/min,氧气流量为110m3/h,煤油流量为25L/h。WC-17Co涂层厚度控制在约300μm。

1.2 实验方法

1.2.1 微观形态表征与力学性能测试

1.2.2 固体粒子冲蚀性能测试

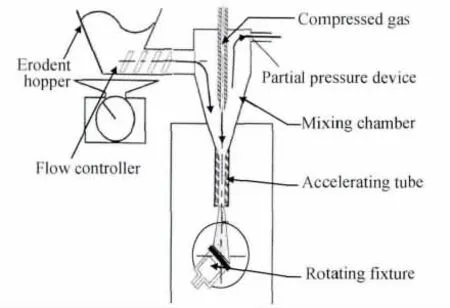

在自制的气压式冲蚀试验机上进行固体粒子冲蚀实验,装置如图1所示。圆片试样被固定在夹具上,通过旋转夹具来调整固体粒子冲击攻角。固体粒子通过振动漏斗在混合室中与压缩空气产生的加速气体混合,通过控制空气压力来调整固体粒子速率,气体携带固体粒子从喷嘴口射出,入射到试样表面,加速管内径为4mm。冲蚀介质为多棱角的棕刚玉颗粒,直径范围 200~300μm,硬度2000~2300HV,喷嘴到试样表面的距离为20mm。粒子流量控制为100g/min,分别在30°和90°攻角下进行冲蚀实验,冲蚀时间为4min。

图1 固体粒子冲蚀装置示意图Fig.1 Schematic diagram of sand-blast type erosion tester

采用TAYLOR-HOBSON型表面轮廓仪测定试样表面冲蚀坑轮廓形貌。利用扫面电子显微镜观察试样表面冲蚀坑微观特征,分析冲蚀机理。

1.2.3 固体粒子冲击破坏过程的模拟实验方法

采用WS-05型划痕仪模拟小攻角下的单颗固体粒子冲蚀行为,划痕仪压头为金刚石圆锥压头,圆锥角120°,加载范围为0~40N,划痕长度为3mm。用自组装的小能量多冲实验装置模拟90°大攻角下单颗固体粒子的冲蚀行为,并评价表面改性层的动态承载能力和失效行为,选用标准维氏四棱锥压头模拟多棱角固体粒子,载荷5N,压头与试样表面初始距离为0.5mm,冲击频率20Hz,冲击次数5000次。由于激光合金化层和HVOF涂层表面粗糙,故实验前对这两种改性层表面进行抛光处理。

2 实验结果与讨论

2.1 改性层的形态特征和硬度

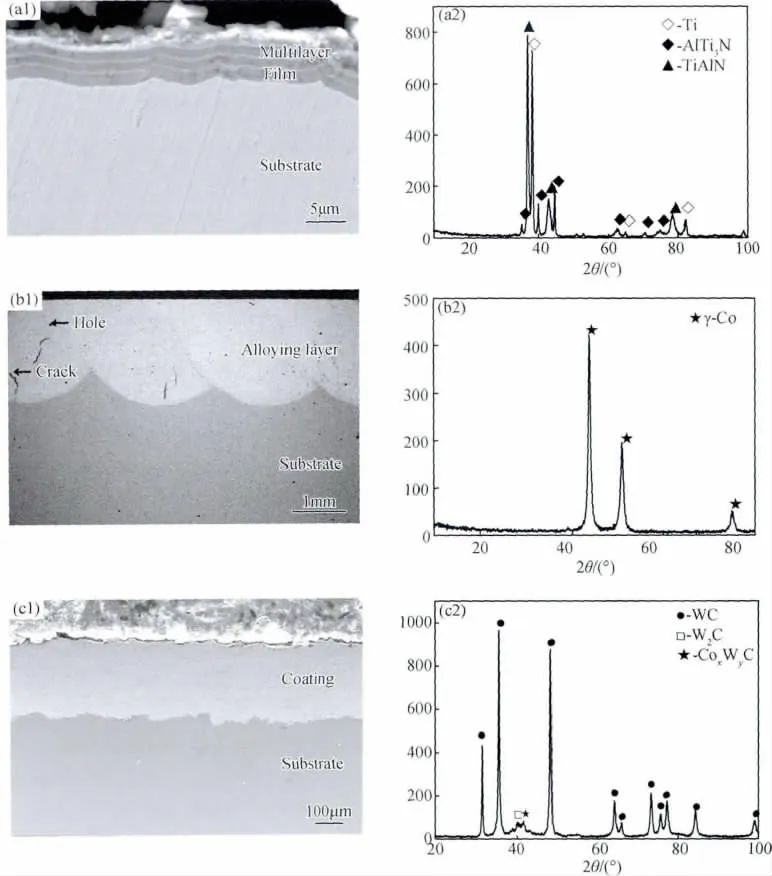

图2所示为三种表面改性层的截面显微形貌。可以看到,TiAlN/Ti多层膜中深色单元层为Ti层,浅色单元层为TiAlN层,相邻的Ti层和TiAlN之间结合紧密,底层Ti层与不锈钢基材结合紧密。激光表面合金化层与不锈钢基材为冶金结合,由于激光合金化处理中需要搭接处理,因此合金化层与基体界面呈现出周期性的弧状界面。在激光合金化处理的快速加热和冷却过程中存在复杂的传热、传质和对流现象,使得合金化层中产生较大的内应力,由此导致合金化层内存在微裂纹缺陷。WC-17Co涂层与基体之间的结合方式为机械嵌合,呈锯齿形,这是由于试样表面进行喷砂预处理增加表面粗糙度的缘故造成的,有利于涂层与基体结合力的提高。可以看到,WC-17Co涂层较为致密,与不锈钢基材结合紧密。

图2 17-4PH不锈钢试样表面改性层截面SEM形貌及XRD分析Fig.2 Section SEM morphology and XRD of surfacemodification layers on 17-4PH stainless steel (a1,a2)TiAlN/Timultilayers;(b1,b2)laser alloyed coating;(c1,c2)thermal spray coating ofWC-17Co

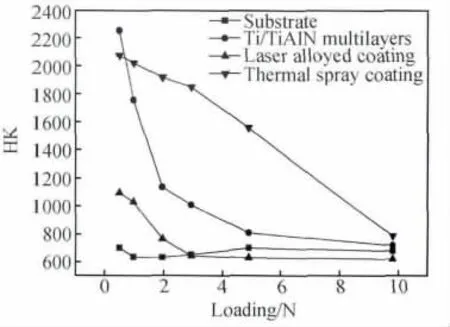

通过XRD物相分析可以看出,TiAlN/Ti的多层膜主相为Ti相及TiAlN相,还存在部分AlTi3N相。激光合金化层在定向凝固后晶体的生长择优取向明显,仅γ-Co相衍射峰较强。热喷涂层主要为WC相,还可能存在少量的W2C,CoxWyC相组织。图3所示为17-4PH不锈钢基材与三种表面处理试样表面显微硬度随测试载荷的变化规律。17-4PH不锈钢表面显微硬度为692HK0.49,可以看到三种表面改性处理均提高了不锈钢基材的表面硬度,在小载荷下TiAlN/Ti多层膜表面硬度最高,为2254 HK0.49,然而由于其厚度较小,随着施加载荷的增大承载能力迅速下降。在小载荷下HVOF制备的WC-17Co涂层的表面硬度为2075 HK0.49。随着载荷的增加表观硬度呈下降趋势变化,但下降速率明显比TiAlN/Ti多层膜慢,即该涂层有更好的表面承载能力,其原因显然是涂层自身的硬度高和厚度大的缘故。在小载荷下激光表面合金化层硬度为1096 HK0.49,比基材硬度有一定的提高,但是提高程度小于TiAlN/Ti多层膜和WC-17Co涂层。

图3 各试样表面显微硬度随载荷的变化Fig.3 Microhardness of the test samples vs loading curves

2.2 固体粒子冲蚀行为

2.2.1 30°攻角下的冲蚀行为

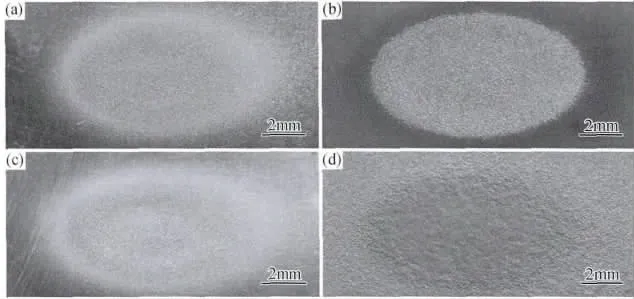

图4所示为30°攻角下不同表面状态的17-4PH不锈钢试样固体粒子冲蚀宏观形貌。图5所示为轮廓仪测定的沿冲蚀坑椭圆长轴的轮廓图,表3为各试样表面冲蚀坑的最大深度。可以看到,在四种表面状态的17-4PH不锈钢试样中,基材和表面沉积TiAlN/Ti多层膜的试样冲蚀严重,激光表面合金化处理试样的抗冲蚀性能优于TiAlN/Ti多层膜。抗冲蚀性能最好的是超音速火焰喷涂WC-17Co涂层,其冲蚀坑明显比其他试样浅。

图4 30°攻角下各试样表面冲蚀坑宏观形貌Fig.4 Surfacemacroscopicmorphology of test samples after erosion wear at30°jet angle (a)substrate; (b)TiAlN/Timultilayers;(c)laser alloyed coating;(d)thermal spray coating ofWC-17Co

图6所示为各试样表面30°攻角冲蚀后的微观形貌,可以看出,不锈钢基材试样、表面沉积TiAlN/ Ti多层膜试样和表面激光合金化试样为典型的舌状冲蚀破坏特征,这是由于固体粒子对试样表面的微切削作用造成的[6]。由于TiAlN/Ti多层膜较薄,冲蚀试验过程的先期已被冲透,后期实为不锈钢基材的冲蚀,故与不锈钢基材冲蚀特征一致。激光表面合金化处理试样硬度较不锈钢基材高,因此舌状冲蚀微坑的尺寸较不锈钢基材小,但因其硬度比基材提高的不是十分显著,故冲蚀特征与不锈钢基材类似。表面喷涂WC-17Co涂层的试样冲蚀破坏最轻,表面舌状冲蚀微坑很浅,并伴随有少量未脱落的微粒,这归于该涂层的硬度高,抗犁削能力强的原因。

表3 30°攻角下各试样表面最大冲蚀坑深度及冲蚀坑截面积Table 3 Themass depth and sectional area of erosion pits of the test samples after 30°erosion

图6 试样表面30°攻角冲蚀坑微观形貌Fig.6 Surfacemicroscopic morphology of test samples after erosion wear at 30°jet angle (a)substrate; (b)TiAlN/Timultilayers;(c)laser alloyed coating;(d)thermal spray coating ofWC-17Co

2.2.2 90°攻角下的冲蚀行为

图7所示为90°攻角下各表面状态试样的冲蚀形貌,图8所示为轮廓仪测试的冲蚀坑剖面轮廓特征,图9所示为根据轮廓曲线计算[18]的各试样冲蚀坑体积对比。可以看到,三种表面处理层都使17-4PH不锈钢的抗90°大攻角冲蚀性能改善,改善效果最好的仍为HVOFWC-17Co涂层,其次是激光合金化层,TiAlN/Ti多层膜的效果相对最差。

图7 90°攻角冲蚀坑宏观形貌Fig.7 Surfacemacroscopic morphology of test samples after erosion (a)substrate; (b)TiAlN/Timultilayers;(c)wear at90°jet angle;(d)thermal spray coating ofWC-17Co

图8 90°攻角下各试样表面的冲蚀坑轮廓形貌Fig.8 The erosion profile of test samples after erosion wear at90°jet angle (a)substrate; (b)TiAlN/Timultilayers;(c)laser alloyed coating;(d)thermal spray coating ofWC-17Co

图9 90°攻角冲蚀各试样的体积损失Fig.9 Volume loss of test samples after 90°erosion

图10所示为不同表面状态的17-4PH不锈钢试样在90°攻角下冲蚀坑的表面微观形貌。可以看到,不锈钢基材表面与激光合金化试样表面发生明显的塑性变形,主要是固体粒子垂直冲击造成的冲击坑以及连续冲击所产生的锻压唇片和凸起,还可以看到一些切削和犁沟痕迹,这是由于固体粒子在冲击过程中相互碰撞造成一些粒子以小角度冲击试样表面的缘故。表面沉积TiAlN/Ti多层膜的试样由于冲蚀过程的早期膜层被冲透,因此冲蚀形貌与不锈钢基材试样一致。带WC-17Co涂层的试样表面较为平整,塑性变形小,锻压唇片和凸起很少,其破坏特征与30°攻角下冲蚀坑的表面微观形貌类似。

2.3 单颗粒子冲击模拟实验结果

2.3.1 划痕实验结果

固体粒子小攻角冲击试样表面时,带有尖锐棱角的磨粒划过试样表面产生微切削作用,因此,可以利用划痕实验模拟单颗固体粒子在小攻角下的冲蚀行为,采用圆锥金刚石压头对不同表面状态的17-4PH不锈钢试样进行连续线性递增载荷(由0增大到40N)的划痕实验,各试样的划痕形貌如图11所示(载荷增大方向为从右往左)。可以看到,在最大载荷40N时(划痕端部)各试样划痕宽度依此顺序降低:不锈钢基材>TiAlN/Ti多层膜>激光合金化层>HVOFWC-17Co层,由此表明,HVOFWC-17Co层对不锈钢基材的抗犁削性能提高最为显著,其次是激光合金化层,而TiAlN/Ti多层膜较薄,故对基材的抗犁削性能提高程度较小。同时看出,划痕实验与小攻角下固体粒子冲蚀结果是一致的。17-4PH不锈钢硬度低,因而划痕两侧出现较严重的塑性变形,并伴随显微开裂现象,即在小攻角下其抗冲蚀性能较差。

图10 试样表面90°攻角冲蚀坑微观形貌Fig.10 Surfacemicroscopic morphology of test samples after erosion wear at90°jet angle (a)substrate; (b)TiAlN/Timultilayers;(c)laser alloyed coating;(d)thermal spray coating ofWC-17Co

图11 试样表面划痕形貌Fig.11 The scratchmorphology of the test sample surfaces (a)substrate;(b)TiAlN/Timultilayers; (c)laser alloyed coating;(d)thermal spray coating ofWC-17Co

HVOFWC-17Co层对不锈钢基材的承载能力提高最为显著,同时有很好的抗微切削性能,因而可显著提高不锈钢基材小攻角下的冲蚀性能。TiAlN/Ti多层膜硬度高,并具有较好的韧性,表现出良好的抗微切削性能,因此对于改善17-4PH不锈钢早期的小攻角冲蚀破坏有良好的效果,然而在大流量固体粒子小攻角长时冲蚀作用下,仍然会破坏,从而失去对基材的保护作用。激光合金化层有效提高不锈钢基材的表面硬度,并保持较好的韧性,因此,也能对不锈钢基材小攻角下固体粒子冲蚀抗力有提高作用,但是由于其硬度比HVOFWC-17Co层明显低,且存在一定的微裂纹缺陷,划痕沟槽内的开裂与此有关,因而提高作用不及后者。

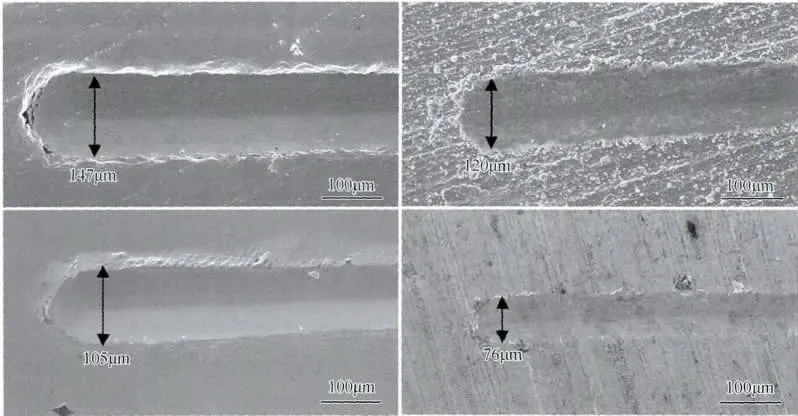

2.3.2 多冲疲劳性能

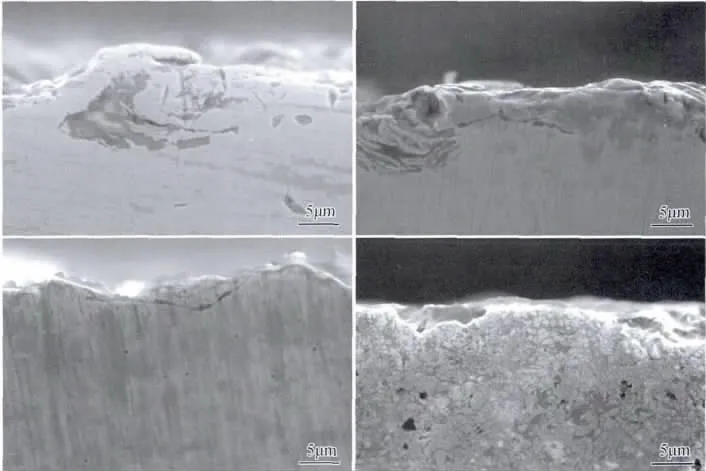

固体粒子大攻角冲蚀情况下,冲击速率的切向分量较小,法向分量占主要地位,对试样表面的破坏作用类似连续冲击疲劳,图12所示为载荷5N连续冲击5000次后各表面状态试样的表面损伤形貌,可以看出,各试样冲击坑尺寸有如此规律:不锈钢基材≈TiAlN/Ti多层膜>激光合金化层>HVOF WC-17Co层。由此表明,HVOFWC-17Co层对不锈钢基材的承载能力提高最为显著,抗多冲性能最优,其次是激光合金化层,而TiAlN/Ti多层膜较薄,存在结合较为薄弱的界面,呈现出明显的脱层破坏现象,故对基材的承载能力提高较小。多冲疲劳结果与90°大攻角下固体粒子冲蚀结果一致,破坏形态也较为接近。四棱锥金刚石压头垂直反复冲击试样表面,产生冲蚀坑,17-4PH不锈钢表面硬度低,承载能力差,故易于塑性变形和疲劳脱层破坏。TiAlN/Ti多层膜硬度虽比17-4PH不锈钢基材高很多,然而其厚度小,因而不能十分有效提高基材的抗冲击破坏性能。HVOFWC-17Co涂层具有足够高的硬度和良好的强韧综合性能,并且厚度足够大,因而显著改善不锈钢基材的抗多冲性能。激光表面合金化层具有较好的强韧综合性能,因而能够改善不锈钢的抗冲击性能,但其硬度不及HVOFWC-17Co涂层,故抗多冲疲劳性能低于后者。

图12 多冲实验后各试样表面冲击坑微观形貌Fig.12 Themicroscopicmorphology of the indentations on test samples aftermultiple impact test (a)substrate; (b)TiAlN/Timultilayers;(c)laser alloyed coating;(d)thermal spray coating ofWC-17Co

2.4 讨论

小攻角下固体粒子冲蚀破坏机制以微切削为主。17-4PH不锈钢硬度低,抗切削能力差,30°攻角下17-4PH不锈钢基材冲蚀最为严重。不锈钢表面沉积TiAlN/Ti多层膜试样抗30°攻角冲蚀性能优于钢基材,由于TiAlN/Ti多层膜较薄,本实验条件下大流量的固体粒子冲蚀已冲透膜层,后期的冲蚀实际为不锈钢基材的冲蚀过程,故对基材冲蚀抗力的提高不显著。激光表面合金化处理试样的抗冲蚀性能优于TiAlN/Ti多层膜,此归于该改性层硬度高于不锈钢基材,且厚度较大。抗冲蚀性能最好的是超音速火焰喷涂WC-17Co涂层,其冲蚀坑明显比其他试样浅,这是由于WC-17Co涂层硬度高、层深大,抗小角度下固体粒子冲蚀过程的微切削能力强的缘故。

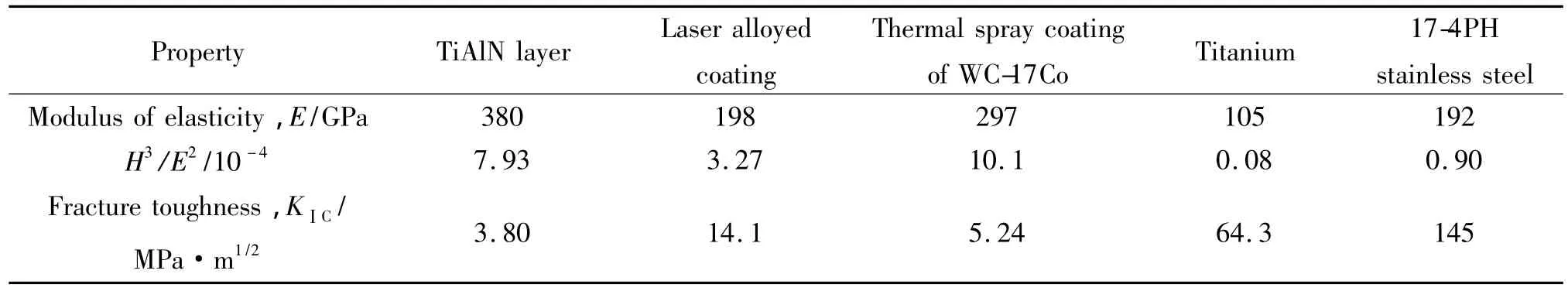

多冲疲劳结果表明,90°大攻角下的固体粒子冲蚀失效机制类似多冲疲劳破坏[6],且属高应力的应变疲劳失效范畴,因此,抗大攻角固体粒子冲蚀需要足够高的表面硬度或强度与良好的韧性(断裂韧度KIC)的配合,或者说需要良好的表面强韧综合性能。对于表面改性层来说,同时还需要改性层与金属基材之间良好的结合强度和相近的弹性模量,以保障足够好的应力应变协调性。表4给出本工作所涉及表面改性层和不锈钢基材的弹性模量E、断裂韧度KIC和H3/E2比值(H为表面硬度),其中H3/E2比值大小可表征强韧综合性能的优劣。图13所示为各表面状态试样在90°大攻角下冲蚀实验后的截面形貌,可以看到,17-4PH不锈钢基材与表面沉积TiAlN/Ti多层膜试样破坏特征类似,表层附近呈现出较严重的塑性变形和疲劳开裂特征。17-4PH不锈钢基材抗90°大攻角固体粒子冲蚀性能差的原因归于其硬度较低。TiAlN与Ti及不锈钢基材弹性模量差异大,在固体粒子90°攻角冲蚀过程中多层膜界面之间及其与不锈钢基材界面处应力梯度很高,易于在界面处出现疲劳破坏,同时膜层较薄,断裂韧度低,故抗SPE的耐久性差,短时即会被固体粒子冲透而露出基材,因此,TiAlN/Ti多层膜试样的破坏特征与不锈钢基材类似。激光表面合金化层的硬度虽然比不锈钢基材高,但其韧度较低,故对17-4PH不锈钢抗90°大攻角下固体粒子冲蚀性能的改善效果不显著。HVOFWC-17Co涂层在90°攻角下的冲蚀破坏以WC颗粒和软相Co的脱离为主要失效形式,未出现大尺寸的疲劳裂纹,表明WC-17Co涂层具有良好的抗开裂性能,此归于该涂层具有良好的强韧综合性能,表现为H3/E2比值大,因而抗90°大攻角冲蚀性能最好[3]。WC-17Co涂层中软相Co增强了涂层的韧性,使其具有较高的断裂韧度,同时硬质WC颗粒对疲劳裂纹有止裂作用[20],涂层的疲劳破坏主要发生在弹性模量差异较大的Co相与WC硬质颗粒的界面处。

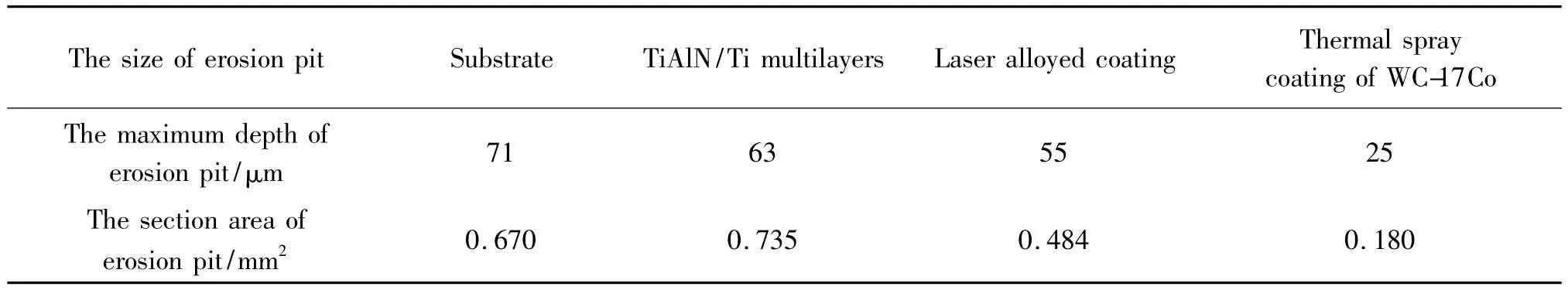

表4 表面改性层和钛及不锈钢的弹性模量E、断裂韧度K IC和H3/E2比值Table 4 Themodulus of elasticity,fracture toughness and H3/E2 ratio of themodification layers,titanium and 17-4PH stainless steel

图13 90°攻角下各冲蚀试样截面形貌Fig.13 Section microscopicmorphology of test samples after erosion wear at90°jet angle (a)substrate; (b)TiAlN/Timultilayers;(c)laser alloyed coating;(d)thermal spray coating ofWC-17Co

本工作研究结果同时表明固体粒子的硬度(HG)与被冲蚀材料表面的硬度(HB)的比值HG/HB对材料的固体粒子冲蚀抗力有重要影响[6,11,12,19](如表5所示),即HG/HB愈小,材料的固体粒子冲蚀抗力愈高。然而对表面改性材料来说,改性层的厚度和其固有的断裂韧度也有十分重要的影响,尤其对于大攻角冲蚀来说改性层的强韧综合性能的作用十分显著,表面沉积TiAlN/Ti多层膜的试样虽然具有最小的HG/HB比值,但由于膜层的厚度较小,抗大流量砂粒冲击的耐久性差,故不能很好地改善不锈钢基材的SPE抗力。而表面喷涂HVOFWC-17Co层的试样不仅具有较小的HG/HB比值,而且涂层厚度大,又具有良好的强韧综合性能,因此表现出最好的抗小攻角和大攻角SPE性能。

表5 冲蚀粒子硬度H G与试样表面硬度H B之比Table 5 The hardness radio of the erosion particles and the sample surfaces(H G/H B)

3 结论

(1)划痕实验和30°小攻角下固体粒子冲蚀(SPE)实验的对比研究表明,微切削是17-4PH不锈钢及其表面改性试样小攻角下固体粒子冲蚀破坏的主要失效机制。多冲疲劳性能和90°大攻角下固体粒子冲蚀实验的对比研究表明,多冲型疲劳破坏是17-4PH不锈钢及其表面改性试样大攻角下固体粒子冲蚀的主要失效机制。

(2)超音速火焰喷涂WC-17Co涂层硬度高、强韧综合性能好,并且具有足够的厚度,因此,能够同时显著提高17-4PH不锈钢30°小攻角和90°大攻角下固体粒子冲蚀抗力。激光表面合金化处理层能够改善17-4PH不锈钢抗30°小攻角和90°大攻角下固体粒子冲蚀性能,但改善不锈钢SPE性能的效果不及WC-17Co涂层。TiAlN/Ti多层膜虽然具有很高的硬度,但由于其厚度过小,且SPE过程中膜层界面处应力梯度大,故不能明显提高不锈钢基材的抗SPE性能。

[1]李凡巧,刘道新,刘国华,等.TC4钛合金表面两种电弧靶制备TiAlN膜层的摩擦学性能研究[J].机械科学与技术,2009,27(7):894-899. (LI F Q,LIU D X,LIU G H,et al.Tribological per formances of TiAlN film on TC4 alloy surface prepared by two kinds of arc target[J].Mechanical Science and Technology for Aerospace Engineering,2009,27(7):894-899.)

[2]LAFUNA J R,MARQUINA A,ME'NDEZ V,et al.Solid particle erosion of AISI 304,316 and 420 stainless steels[J].Wear,2013,301:398-405.

[3]DENG J X,WU F F,LIAN Y S,et al.Erosion wear of CrN,TiN,CrAlN,and TiAlN PVD nitride coatings[J]. Journal of Refractory Metals and Hard Materials,2012,35: 10-16.

[4]YANG Q,SEO D Y,ZHAO LR,etal.Erosion resistance performance ofmagnetron sputtering deposited TiAlN coatings[J].Surface&Coatings Technology,2004,188/189: 168-173.

[5]RIZZO A,MIRENGHIL,MASSAROA M,et al.Improved properties of TiAlN coatings through themultilayer structure[J].Surface&Coatings Technology,2013,235:475-483.

[6]奚运涛,刘道新,韩栋,等.ZrN单层、多层、梯度层及复合处理层对不锈钢固体粒子冲蚀行为的影响[J].摩擦学学报,2008,28(4):293-297. (XIY T,LIU D X,HAN D,etal.Influence of ZrNmonolayer,multilayer,gradient film and duplex treatment on solid particle erosion behavior of stainless steel[J].Tribology,2008,28(4):293-297.)

[7]龚海飞,邵天敏.TiN/Ti多层膜韧性对摩擦学性能的影响[J].材料工程,2009(10):26-31. (GONG H F,SHAO TM.Influence of toughness on tribological performance of TiN/Ti multilayer coatings[J]. Journal of Materials Engineering,2009(10):26-31.)

[8]ISHIKAWA Y,KURODA S,KAWAKITA J,et al.Sliding wear properties of HVOF sprayed WC-20%Cr3C2-7%Ni cermet coatings[J].Surface&Coatings Technology,2007,201:718-727.

[9]CELOTTA DW,QURESHIU A,STEPANOV E V,et al. Sand erosion testing of novel compositions of hard ceramics[J].Wear,2007,263:278-283.

[10]WEIR,LANGA E,RINCON C,et al.Deposition of thick nitrides and carbonitrides for sand erosion protection[J]. Surface&Coatings Technology,2006,201:4453-4459.

[11]刁望勋,王志雄,高俊国,等.不同工艺粉末对超音速火焰喷涂WC-10Co-4Cr涂层性能的影响[J].航空材料学报,2013,33(3):39-45. (DAOW X,WANG Z X,GAO JG,et al.Influence of different powder on properties of WC-10Co-4Cr coatings prepared by HVOF[J].Journal of Aeronautical Materials,2013,33(3):39-45.)

[12]陈枭,王洪涛,纪岗昌,等.黏结相含量对超音速火焰喷涂TiB2-Ni涂层组织和性能的影响[J].材料工程,2014(3):34-40. (CHEN X,WANG H T,JIG C,et al.Influence of binder phase content on the microstructure and properties of HVOF sprayed TiB2-Ni coatings[J].Journal of Materials Engineering,2014(3):34-40.)

[13]吴凤芳.PVD氮化物涂层的冲蚀磨损特性及机理的研究[D].济南:山东大学,2011. (WU F F.Erosion Wear Performance and Mechanism of PVD Nitride Coatings[D].Jinan:Shan Dong University,2011.)

[14]YAO JH,WANG L,ZHANGQ L.Surface laser alloying of 17-4PH stainless steel steam turbine blades[J].Optics&Laser Technology,2008,40:838-843.

[15]PAUL C P,MISHRA SK,TIWARIP,et al.Solid particle erosion behaviour ofWC/Ni composite clad layerswith different contents ofWC particles[J].Optics&Laser Technology,2013,50:155-162.

[16]MATTHEWSS J,JAMESB J,HYLAND M M.Microstructural influence on erosion behaviour of thermal spray coatings[J].Materials Characterization,2007,58(1):59-64.

[17]王海军,蔡江,韩志海.超音速等离子与HVOF喷涂WC-Co涂层的冲蚀磨损性能研究[J].材料工程,2005 (4):50-54. (WANG H J,CAI J,HAN Z H.Study on erosion wear of WC-Co coatings prepared by supersonic plasma spray and HVOF spray[J].Journal of Materials Engineering,2005 (4):50-54.)

[18]BOUSSER E,MARTINU L,JOLANTA E,et al.Solid particle erosion mechanisms of hard protective coatings[J]. Surface&Coatings Technology,2013,235:383-39.

[19]刘道新,奚运涛,韩栋,等.离子辅助电弧沉积ZrN梯度涂层抗固体粒子冲蚀行为研究[J].航空材料学报,2010,30(4):31-37. (LIU D H,XIY T,HAN D,et al.Study on solid particle erosion behaviors of ZrN gradient coatings prepared by ion assisting arc deposition[J].Journal of Aeronautical Materials,2010,30(4):31-37.)

[20]李阳,李曙,刘阳,等.WC-Co-Cr涂层的孔隙率和层状结构对冲蚀行为的影响[J].摩擦学学报,2011,31 (3):228-234. (LIY,LIS,LIU Y,et al.Effect of porosity and laminar structure on erosion resistance ofWC-Co-Cr coatings[J]. Tribology,2011,31(3):228-234.)