模拟金属表面局部腐蚀的CA方法

何乐儒, 殷之平, 黄其青, 刘佳鹏

(西北工业大学, 西安 710072)

模拟金属表面局部腐蚀的CA方法

何乐儒, 殷之平, 黄其青, 刘佳鹏

(西北工业大学, 西安 710072)

模拟金属的局部腐蚀,采用元胞自动机方法(CA),提出模拟金属表面局部腐蚀的元胞自动机模型框架,将金属-溶剂体系离散成元胞网格,对金属腐蚀中涉及的转化、渗透、扩散等过程进行局部规则的定义。引入参数φ,λ和ε,建立腐蚀速率的参数化模型。在此基础上利用Matlab编程实现了对无防护层和有防护层金属表面局部腐蚀的复杂模拟。模拟结果表明:φ=1时,无防护层的金属表面发生普遍的均匀腐蚀,金属内部发生多种形式的局部腐蚀;而含防护层的金属表面腐蚀,在不同的参数λ和ε条件下,可得到不同的点腐蚀形貌。结果表明,CA方法可以实现对金属表面局部腐蚀的复杂模拟,而参数化模型的λ和ε则引起了腐蚀形貌的差异。

局部腐蚀;元胞自动机;腐蚀速率;模拟

飞机由于其服役环境的复杂性常常遭受十分严重的腐蚀损伤。在所有的腐蚀损伤类型中,局部损伤是飞机结构腐蚀损伤中最普遍的形态,特别是点蚀,往往会造成飞机结构疲劳寿命的显著降低。这是因为一方面飞机结构大多使用的是铝合金,而铝合金易发生点腐蚀;另一方面,点蚀常常会成为疲劳裂纹起源[1,2],从而造成穿孔破坏导致危害性事故发生[3~5]。

金属的均匀腐蚀和局部腐蚀通常是由于在基质-电解质交界面以及质量传输过程中复杂的电化学和化学反应造成的。有研究表明点蚀是由腐蚀介质和金属材料中含氧量的差异、腐蚀性离子的浓度以及晶界、位错的差异等局部不均匀性引起的金属表面的相邻区域的电势差[6,7]造成的,电化学反应的进行又自发的产生了不同性质的腐蚀元胞,因此点蚀可以被认为是一个自催化或者自抑制的过程[8]。关于金属点蚀的研究很多,但主要偏重于材料组织和工艺对腐蚀性能影响的实验研究[9,10]。

金属腐蚀由于受到材料本身的特性、环境因素的影响,模拟和实际环境很难保持一致,因此难于被精确预测。目前常采用神经网络模型[11,12]、概率分析模型[13]、随机过程模型[14]等非确定性方法进行研究。工程上,通常采用扫描电镜等方法对腐蚀形貌进行分析[15],用概率统计[16]或可靠性的分析方法对腐蚀特征量分布进行评价。也有基于电化学原理模拟局部腐蚀的模型研究,但在工程实践中很难广泛运用。目前,元胞自动机(CA)方法已逐步应用于材料科学的很多领域,尤其是腐蚀科学领域。CA方法是一种在时间和空间方面都离散的动力系统。散布在规则网格中的每一个元胞取有限的离散状态,遵循一定的局部规则做出相应的更新。大量的元胞通过简单的相互作用构成动态系统的演化。不同于一般的动力学模型,元胞自动机不是由严格的物理方程和函数确定,而是由一系列的模型构造的规则构成[17,18]。因此采用CA方法对金属腐蚀进行建模十分直观方便。目前有学者采用CA方法对腐蚀现象进行微观建模,对腐蚀过程中的扩散作用、空间交互作用定义局部规则,并将模拟结果与试验进行对比,结果表明采用元胞自动机法对金属腐蚀进行数值仿真是可行的[19]。Saunier等[20]模拟了给定初始溶液浓度不变情况下金属-溶液面的腐蚀形貌,再现交界面上质量的重新分配情况。Malki等[21]采用蒙特卡罗法(MC)和CA方法来模拟点蚀的生长演化过程,研究点蚀生长的一些参数影响。王慧等利用CA方法研究金属表面腐蚀损伤的演化规律[22],刘平平等利用CA方法模拟金属的单点腐蚀、多点腐蚀、单缝腐蚀、多缝腐蚀等腐蚀现象[23],但其元胞自动机模型中元胞类型较为单一,建立的局部转化规则只能实现简单的模拟,且未考虑基于局部腐蚀特点的腐蚀速率参数化建模。

本工作基于D. di Caprio提出的局部腐蚀模型,构建模拟局部腐蚀的模型框架,并针对局部腐蚀的腐蚀速率提出相对严格的数学定义。在此基础上,将金属-溶剂腐蚀系统离散成二维元胞网格,并定义发生局部腐蚀的元胞转化规则,对某一类特定金属的无防护层和含有防护层的局部腐蚀进行模拟,得出不同条件下的腐蚀形貌以及速率随时间的变化规律,实现对金属表面局部腐蚀的复杂模拟。

1 电化学腐蚀物理模型

1.1 物理模型

考虑金属和腐蚀性溶液接触的情况下,金属腐蚀会在金属表面形成具有渗透性的固体产物层。从微观上可以看出渗透层是大约为10nm的紧密连接的晶格[6,7]。渗透层之间存在通道,因此各种腐蚀性溶液就可以进入并与金属反应。

如图1[6,7]所示,部分金属原子M与相邻的腐蚀性溶液S发生反应,形成一种新的固体化合物L以及附着在L上的中间产物D,这种化合物正好填充之前的腐蚀金属的体积。反应可以用式(1)表示。L具有渗透性,各种腐蚀性的溶液就可以进入与内部金属反应,同时D可在L中进行扩散,直到当D进入L层和溶液的交界面时,它将与S发生反应形成新的L,可用式(2)表示,从而推动L层前端的增长。

S+(φ+1)M→L+(φ)D 发生于腐蚀前端

(1)

D+S→L 发生于产物层增长前端

(2)

图1 金属表面腐蚀的物理模拟图[6,7]Fig.1 Physical simulation of corrosion on the metal surface[6,7]

上面的反应分别发生在腐蚀前端和产物层增长前端,统称为“两个前端”,其中:腐蚀前端是指金属与渗透层内的S发生反应的位置(以下简称C端);产物层增长前端是指D进入L层和溶液的交界面时,它将与S发生反应形成新的L,该处与D相邻最近的S为产物层增长前端(以下简称LG端)。

以上提出模拟局部腐蚀的电化学模型,从宏观上可以理解本模型提到的中间产物D为金属腐蚀过程前的金属氧化物,(φ+1)为培灵-贝得沃斯因子,即氧化物的摩尔体积(包括通道和小洞)与金属摩尔体积的平均比率[6]。对于特定的φ,该值反应某一类金属的氧化物的摩尔体积与金属摩尔体积的平均比率,即培灵-贝得沃斯因子考虑不同金属材料的氧化产物对金属腐蚀的影响。本模型以φ=1为例,对局部腐蚀进行模拟及分析。

1.2 腐蚀速率的定义

腐蚀速率取决于材料本身、环境条件等因素,由于局部腐蚀具有腐蚀速率在空间上的不均匀性的特点,因此对腐蚀速率定义如下。

对于h∈A,hi∈A,A为某空间集合,假设腐蚀速率函数f∈φ且f连续,其中f为一多元函数,对于局部腐蚀,有:

(3)

其中0≤Ci≤1。对于式(3)的数学定义,其物理含义是腐蚀点趋近于不同的位置hi的腐蚀速率分别为Ci。

基于D. di Caprio提出的模型,对本模型提出以下腐蚀速率的定义。

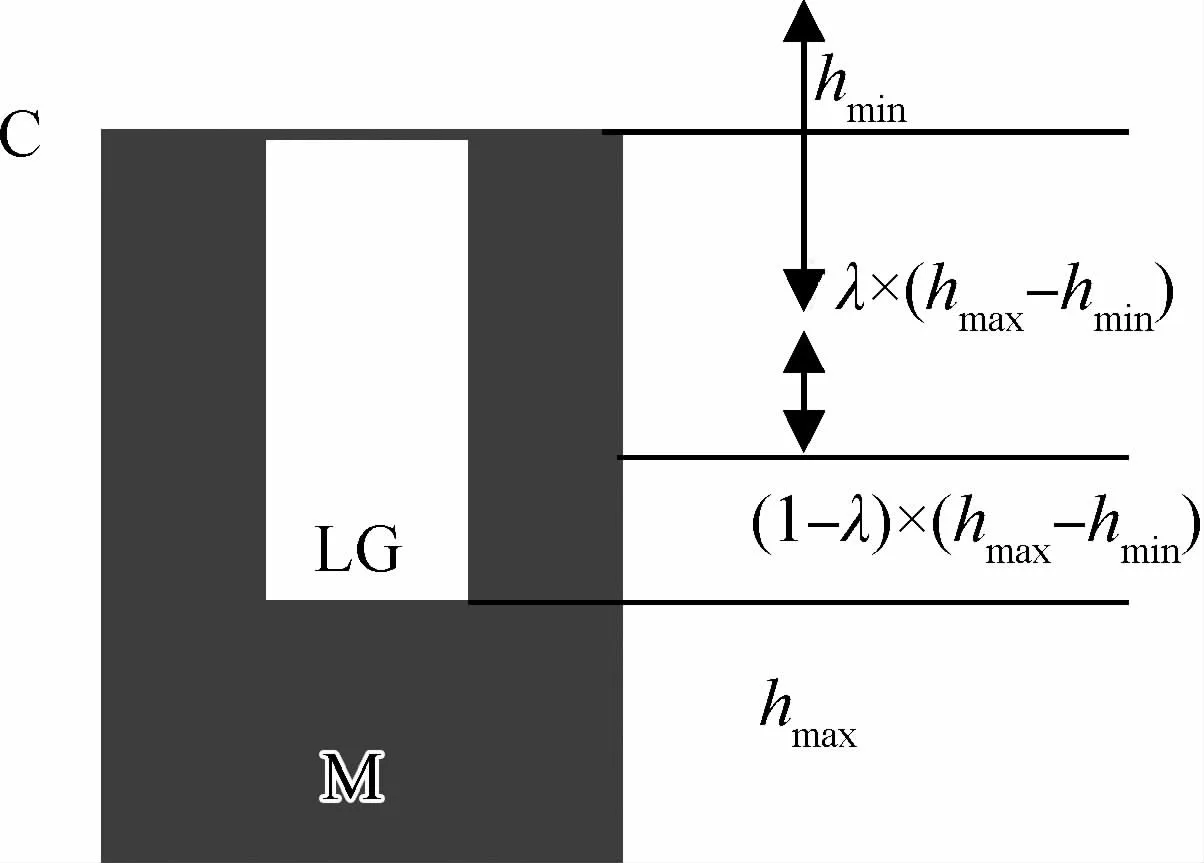

如图2所示,将腐蚀坑分为两个区域,由于局部腐蚀空间上的不均匀性,并描述腐蚀坑底部的自催化作用,对f进行以下规定:

(4)

(5)

图2 局部腐蚀的速率定义Fig.2 Definition of local corrosion rate

考虑蚀坑位置、环境条件对腐蚀速率的共同影响,本工作对f函数采用以下形式表示:

(6)

2 元胞自动机模型(CA)

元胞自动机的基本思想是:元胞空间内的每一个元胞,在某一时刻都具有特定的状态值,通过在每一时间增量内改变元胞的状态值来实现对体系的动力特性的描述与演化。每一时刻元胞的状态值都与其自身以及周围元胞的上一时刻状态值有关[24]。

2.1 元胞空间的定义

将金属-溶液腐蚀系统离散成一个m×n的二维空间(本工作m=300,n=100),CA模型中采用的邻居为冯-诺依曼(四邻居元胞)型,并选用周期型边界条件,用以模拟理想状态下的无限空间。某一时刻格位为(x,y)的元胞状态即是某一元胞类型,根据前面的模拟金属表面腐蚀的物理模型,元胞类型为以下7种。

(1)B代表防护层元胞,没有方向,不与任何元胞作用;

(2)L代表腐蚀产物元胞,没有方向,可由M和D转化而成,D/S跳转到L所在的位置转化为LD/LS;

(3)M代表金属元胞,没有方向,可与S/LS发生反应,转化为D和L;

(4)D代表中间产物元胞,具有方向,由M转化而成,且D可进一步与S转化为L,D可跳转到L的位置而成为LD元胞;

(5)S代表溶剂元胞,具有方向,与M,D,LD发生反应;

(6)LD代表L和D共用一个位置时的复合元胞,具有方向,LD和S反应转化为L;

(7)LS代表L和S共用一个位置时的复合元胞,具有方向,LS和M发生反应生成L和D。

2.2 局部规则的定义

为了模拟金属-溶剂腐蚀系统,需用元胞自动机局部转化规则来定义前面提到的物理模型。局部转化规则是针对某一个格位上的元胞状态值变化的作用,它取决于上一时刻当前元胞及其邻居状态,但局部转化规则同样具有全局性,因为局部转化规则适用于元胞空间内的每一个元胞。

在本模型中在每一时间步长内根据定义的局部规则,元胞发生动作,该动作可分为两大类,一类为没有反应发生;另一类有反应发生(反应是指前面提到的式(1)和式(2)所表示的过程)。前者包含交换、渗透;后者为转化。

(1)交换:动作前后元胞种类没有变化,相邻位置的元胞只发生交换。

①LD元胞和LS元胞相邻时,依据当前元胞的方向发生交换。

②LS元胞与相邻的D元胞,依据LS元胞的方向进行交换。

(2)渗透:D元胞或S元胞可以扩散到L元胞中形成复合元胞。

①D元胞的相邻格位为L元胞时,L元胞变为复合元胞LD,D元胞成为元胞S。

②S元胞的相邻格位为L元胞时,L元胞变为复合元胞LS。

③LS元胞相邻格位为L元胞时,L元胞变为LS,LS变成单元胞L。

④LD相邻格位为L元胞时,L变为LD,LD变成单元胞L。

(3)转化:发生该动作可产生新类型的元胞。转化总是伴随着反应的发生,并发生于前面提到的两个前端处。

①M和S或者LS发生反应,M转化为LD,转化发生在C端。

②D或者LD与S发生反应,S转化为L,转化发生在LG端。

3 模拟结果

3.1 无防护层的金属腐蚀

工程结构中使用的金属材料大多需要采用防腐蚀处理,最常见的就是涂防护漆。但是局部腐蚀总是发生在涂层剥落或者是涂层下面的区域。所以模拟时忽略涂层的影响,考虑一般情况下的无防护层的金属局部腐蚀。

3.1.1 腐蚀形貌的模拟

对于处于溶液中的无防护层金属体系,其元胞空间的初始化如图3所示,元胞空间下方代表金属元胞,上面代表溶液元胞。为了利于观察模拟结果,各类元胞之间的区别表示如图3所示的图形实例,其中S代表溶剂,D代表中间产物,M代表金属,LD和LS分别代表两种不同的复合元胞,L代表腐蚀产物。(下文中的腐蚀形貌参照本图例)

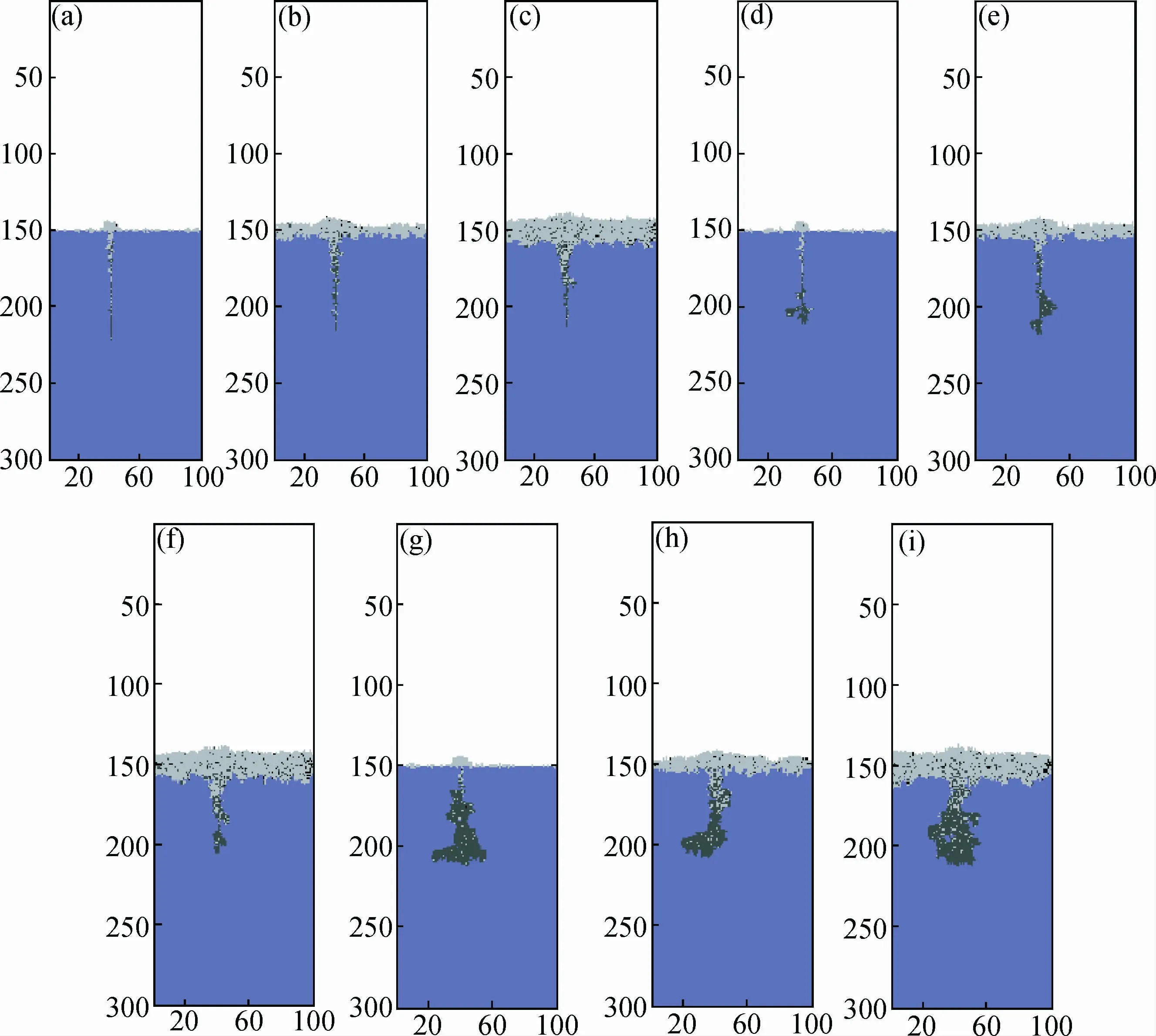

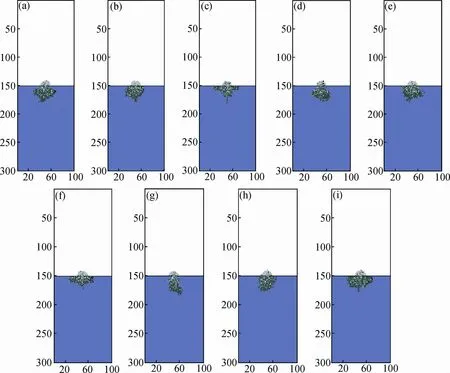

对元胞空间初始化后,利用MATLAB编程,一定的时间步长后,得到如图4和图5所示的腐蚀形貌。

图3 无防护层的元胞空间初始化Fig.3 Cellular space initialization without a protective layer

分析图4a可知,当λ较大时,ε越大,腐蚀坑呈“倒三角形”的细丝状缝隙,且金属表面的产物层越厚;相反ε越小,腐蚀坑呈近似为直线的丝状缝隙,金属表面的产物聚集在腐蚀坑的上部。如图4b,随λ减小,与图4a相比,相同的ε值,金属表面的产物层没有明显的变化,而腐蚀坑底部的缝隙出现多条丝状分支。如图4c,λ进一步减小,增大ε,腐蚀坑则呈“三角形”或者“梯形”;而与图4a,b相比金属表面的产物层没有明显的变化。

图4 不同的λ和ε腐蚀形貌对比Fig.4 Corrosion morphology of different λ and ε (a)λ=0.999,ε=0.001;(b)λ=0.999,ε=0.005; (c)λ=0.999,ε=0.01;(d)λ=0.975,ε=0.001;(e)λ=0.975,ε=0.005;(f)λ=0.975,ε=0.01; (g)λ=0.9,ε=0.001;(h)λ=0.9,ε=0.005;(i)λ=0.9,ε=0.01

图5 相同的ε和不同的λ腐蚀形貌对比Fig.5 Corrosion morphology of same ε and different λ λ=0.95(a),0.85(b),0.8(c),0.7(d)

分析图5可知,对于相同的ε,金属表面的产物层没有明显的变化,但随着λ的减小,腐蚀坑出现明显的差别,即λ越小,腐蚀坑底部的横向尺寸越大。

综上,通过调节控制腐蚀速率的参数λ和ε,模拟出φ=1时不同的腐蚀形貌,该腐蚀形貌存在共性与差异。共同点为在金属表面发生普遍性的均匀腐蚀,金属内部发生多种形式的局部腐蚀,λ对腐蚀坑的形貌影响较为明显,而ε对金属表面的产物层影响较大。从前面对于腐蚀速率的定义可知:λ定义发生局部腐蚀和均匀腐蚀的位置,ε决定两种腐蚀发生的速率,二者共同影响整个腐蚀过程的腐蚀速率。λ和ε越小时,腐蚀坑底(C)端的腐蚀速率越大,从而该处发生腐蚀较为严重;λ越小和ε越大时,金属表面产物层(LG端)的腐蚀速率越大,从而在金属表面的产物层较厚。

3.1.2 腐蚀形貌模拟结果与实验结果的对比

以上模拟了无防护层的金属局部腐蚀形貌,模拟过程中通过改变参数λ和ε得到不同腐蚀形貌。该模拟形貌与某些金属在特定的条件下的腐蚀形貌一致。例如600#合金(Ni基合金)在300℃,360℃高温的应力腐蚀形貌[6,7]如图6所示,从图中可以看出,图6a中的腐蚀形貌与λ=0.999,ε=0.001时的腐蚀形貌类似。而图6b中的腐蚀形貌与λ=0.975,ε=0.001相类似。由此,可以证明模拟结果能反应实际存在的局部腐蚀。

图6 600#合金(Ni基合金)的应力腐蚀形貌[6,7]Fig.6 Morphology in stress corrosion of alloy 600 (a)300℃;(b)360℃

3.1.3 模拟结果的分析

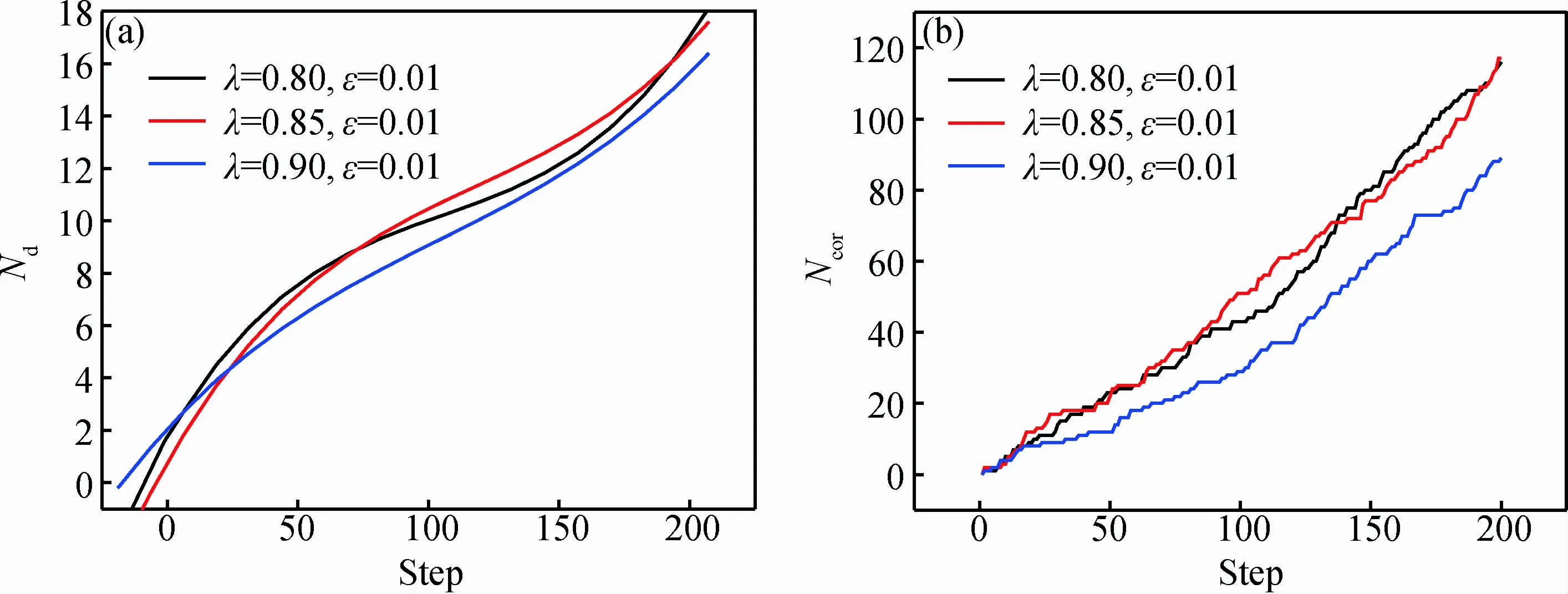

前面分析了各个参数下金属腐蚀形貌的差异,本节对无量纲量最大腐蚀深度Nd和溶解掉的金属元胞数量Ncor(以下简称腐蚀深度)进行研究。用Nd随时间步长T的变化关系来表征腐蚀速率,用Ncor随步长的变化关系来表征溶解电流[22,23]。Nd-T三次拟合结果以及Ncor-T曲线如图7和8所示。

由图7可以看出,相同λ条件下,Nd随着ε的减小而增大,而Ncor随着ε的减小而减小。由图8可以看出,当ε相同时,Nd和Ncor都随着λ的减小而增大。

根据提出的模型,分析上面的结果,λ越小,腐蚀速率较大的LG端区域较大,因此λ越小,Nd和Ncor越大;当ε越小,对应C端的金属溶解越接近确定性的概率,而LG端的概率接近于0,因此C端的金属溶解较为活跃,从而腐蚀深度Nd越大,而Ncor越小。

图7 相同的λ和不同的ε下的Nd (a)和Ncor (b)随步长的变化关系Fig.7 The relationship of Nd(a) and Ncor(b) with step change under the same λ and different ε

图8 不同的λ和相同的ε下的Nd (a)和Ncor (b)随步长的变化关系Fig.8 The relationship of Nd (a)and Ncor(b) with step change under the different λ and same ε

3.2 含防护层的金属腐蚀

对于上面的模型,金属内部存在危害性较大的局部腐蚀,金属表面发生较为普遍的均匀腐蚀,而这种情况在实际工程应用中没有十分显著的实际意义,因为结构材料为金属时,如果未对金属材料进行防腐蚀处理,则会造成结构的迅速破坏。为了提高工程材料的使用性能,金属材料表面大多涂有防护层来抑制腐蚀的发生。所以,下面进行考虑防护层的情况下对局部腐蚀的模拟。

3.2.1 腐蚀形貌的模拟

由于局部腐蚀的萌生总是发生在涂层缺陷处,对于处于溶液中的含防护层金属体系,其元胞空间的初始化如图9所示,元胞空间下方代表金属元胞,上方代表溶液元胞,金属元胞表面涂有一层防护层,且认为防护层不与溶剂发生反应,设置缺陷尺寸为3%(缺陷的横向尺寸与元胞空间的横向尺寸之比)。各类元胞之间的区别表示为如图9所示的图形实例,其中S代表溶剂,D代表中间产物,M代表金属,LD和LS分别代表两种不同的复合元胞,L代表腐蚀产物,B代表防护层。下面的腐蚀形貌参照本图例。

图9 含防护层的元胞空间初始化Fig.9 Cellular space initialization with protective layer

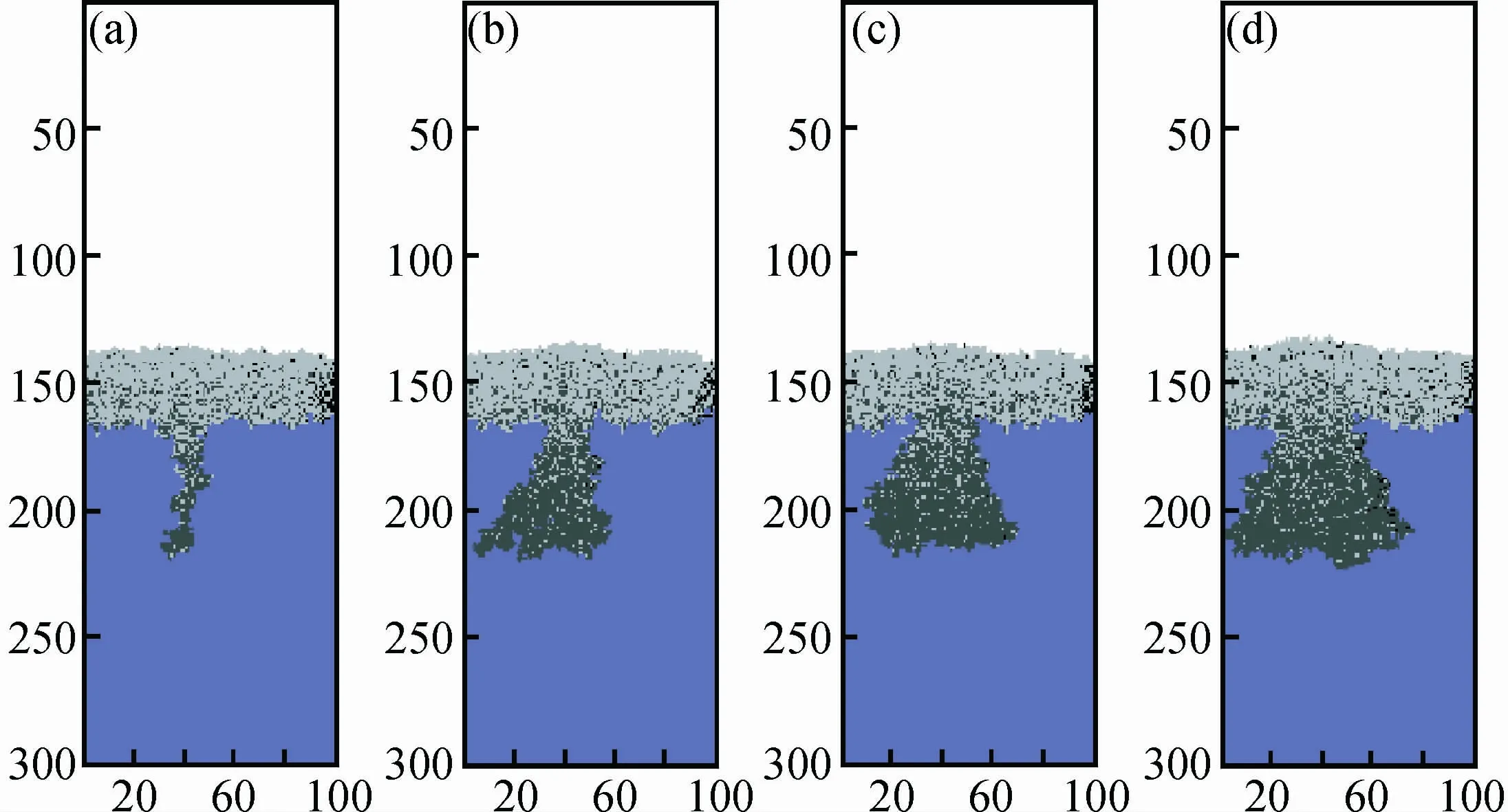

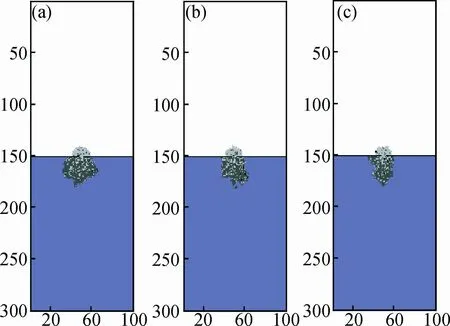

对元胞空间初始化后,依据定义的局部规则,一定的模拟步长后,得到如图10和图11所示的腐蚀形貌。

图10和图11为不同参数条件下含有防护层的金属表面腐蚀模拟,与无防护层的金属腐蚀模拟相比,防护层对金属表面的均匀腐蚀起到抑制作用,在有缺陷的地方发生类似如图12的点腐蚀[4]。其中,图12a与λ=0.67,ε=0.2的腐蚀形貌对应;图12b与λ=0.4,ε=0.3的腐蚀形貌对应;图12c与λ=0.4,ε=0.8的腐蚀形貌对应;图12d与λ=0.35,ε=0.2对应;图12e与λ=0.7,ε=0.1的腐蚀形貌对应;图12f与λ=0.7,ε=0.8的腐蚀形貌对应;图12g与λ=0.2,ε=0.8的腐蚀形貌对应。

图10 不同的λ和ε腐蚀形貌对比Fig.10 Corrosion morphology of different λ and ε (a)λ=0.2,ε=0.1;(b)λ=0.2,ε=0.3; (c)λ=0.2,ε=0.8;(d)λ=0.4,ε=0.1;(e)λ=0.4,ε=0.3;(f)λ=0.4,ε=0.8; (g)λ=0.7,ε=0.1;(h)λ=0.7,ε=0.3;(i)λ=0.7,ε=0.8

图11 相同的ε和不同的λ腐蚀形貌对比Fig.11 Corrosion morphology of same λ and different ε (a)λ=0.35,ε=0.2;(b)λ=0.5,ε=0.2; (c)λ=0.67,ε=0.2

3.2.2 腐蚀形貌与实验结果的对比

综上,利用前面提到的模型模拟出φ=1时含防护层的金属表面点蚀,通过改变参数λ和ε,可得到ASTM G46-76点蚀的各种形貌。在实际工程中,点蚀坑的剖面形状由金属材料的性质、组织结构、环境条件等因素决定[4]。即在上面的模拟过程中通过改变参数λ和ε得到的各种腐蚀形貌与特定金属在特定条件下的点腐蚀形貌有一定的联系。如图13a,b所示为2024和7B04铝合金腐蚀192h后的腐蚀坑截面图[25],其腐蚀坑形态示意图[26]如图13c,d所示,2024铝合金腐蚀坑在材料表面下向横向发展,腐蚀坑口径较小,但内部较大,呈底切型,该切口与λ=0.4,ε=0.8的腐蚀形貌很类似。相比之下,7B04铝合金腐蚀坑表面口径最大,随深度增加口径减小,呈椭圆型[16],该切口与λ=0.67,ε=0.2的腐蚀形貌很类似。

图12 点蚀坑的各种剖面形貌(ASTM G46-76)Fig.12 Profile morphology of pitting corrosion (ASTM G46-76) (a) wedge shape; (b)oval shape;(c) plate shape;(d)deformation under the skin; (e)tangential shape;(f)level shape;(g) vertical shape

图13 2024和7B04铝合金的腐蚀坑截面图[13]和示意图[25]Fig.13 Corrosion pit sections and schematic diagram of pitting shape of 2024 and 7B04 aluminum alloy (a)corrosion pit section of 2024[13];(b)corrosion pit section of 7B04[13]; (c)undercutting pitting shape of 2024[25];(d)elliptical pitting shape of 7B04[25]

3.2.3 模拟结果的分析

考虑到点蚀的特点,本节对无量纲量溶解掉的金属元胞数量Ncor(以下简称腐蚀深度)进行研究。用溶解掉的金属元胞数目Ncor随时间步长的变化关系来表征溶解速率[22,23],根据模拟结果,拟合出如图14和图15所示的结果。

对以上的拟合结果进行定性分析可以看出,在λ相同的情况下,ε越小,Ncor越小。在ε相同的情况下,λ越小,Ncor越大。

根据提出的模型,分析上面的结果,给定的λ,ε越小,对应小范围的C端的腐蚀速率较大,同时大范围的LG端的腐蚀受到防护层的抑制,从而腐蚀掉得元胞个数Ncor较小;对于给定的ε,λ越小,对应的C端区域较大,LG端区域较小,从而腐蚀掉的元胞个数Ncor较大。

图14 不同的λ和相同的ε下Ncor随步长的变化关系Fig.14 The relationship of Ncor with step change under the different λ and same ε

图15 相同的λ和不同的 ε下的Ncor随步长的变化关系Fig.15 The relationship of Ncor with step change under the same λ and different ε

4 结论

(1)当φ=1时,无防护层的金属表面普遍发生均匀腐蚀,金属内部发生多种形式的局部腐蚀,从腐蚀形貌来看λ对腐蚀坑的形貌影响较为明显;同样,ε决定了两种腐蚀发生的速率,而ε对金属表面的产物层影响较大,二者共同影响了整个腐蚀过程的腐蚀速率。本工作中得到的模拟结果与实验条件下金属的腐蚀形貌有一定的相似性。同时根据模拟结果粗略地得出参数λ和ε对无量纲量Nd和Ncor的影响:Nd随着ε的减小而增大,而Ncor随着ε的减小而减小;Nd和Ncor都随着λ的减小而增大。

(2)当φ=1时,含防护层的金属表面局部腐蚀,形貌与ASTM G46-76点蚀坑的各种剖面形貌有一定的对应关系,本工作中得到的模拟结果与实验条件下金属的腐蚀形貌有一定的相似性。另外,根据模拟结果粗略地得出参数λ和ε对无量纲量Ncor的影响:Ncor随着ε的减小而减小,随着λ的减小而增大。

[1] 张有宏.飞机结构的腐蚀损伤及其对寿命的影响[D].西安:西北工业大学,2007.

(ZHANG Y H. The Corrosion Damage and Its Effect on life of Aircraft Structure [D]. Xi′an: Northwestern Polytechnical University, 2007.)

[2] 廖灵洪.老龄飞机腐蚀预防和控制[J].全面腐蚀控制,2005,19 (1):20-23.

(LIAO L H. Ageing aircraft corrosion prevention and control [J]. Total Corrosion Control,2005, 19 (1) : 20-23.)

[3] 穆志韬,段成美.飞机结构的腐蚀疲劳研究特点分析[C] //疲劳与断裂——第十届全国疲劳与断裂学术会议论文集,北京:中国力学学会,2000:20-30.

(MU Z T, DUAN C M. Analysis of aircraft structure corrosion fatigue research characteristics [C]// The 10th National Conference on Fatigue and Fracture, Beijing:The Chinese Society of Theoretical and Applied Mechanics,2000:20-30.)

[4] 刘道新.材料的腐蚀与防护[M].西安:西北工业大学出版社,2005.

(LIU D X. The Corrosion and Protection of materials [M]. Xi′an: Northwestern Polytechnical University Press, 2005.)

[5] 吕胜利,张有宏,吕国志.铝合金腐蚀损伤研究与评价[M].西安:西北工业大学出版社,2009.

(LV S L, ZHANG Y H, LV G Z. Aluminum Alloy Corrosion Damage Research and Evaluation [M]. Xi′an: Northwestern Polytechnical University Press, 2009.)

[6] DI CAPRIO D, VAUTRIN-UL C, STAFIEJ J,etal. Morphology of corroded surfaces: contribution of cellular automaton modeling[J]. Corrosion Science, 2011,53: 418-425.

[7] DI CAPRIO D, VAUTRIN-UL C, STAFIEJ J,etal. Cellular automata approach for morphological evolution of localised corrosion[J]. Corrosion Engineering, Science and Technology, 2011,46:223-227.

[8] CHOPARD B.Cellular Automata Modeling of Physical Systems[M]. UK: Cambridge University Press,1998:245-263.

[9] 刘瑛, 张品芳, 陈兰君,等. 预析出对2519A铝合金局部腐蚀性能的影响[J]. 材料工程, 2014(6): 11-17.

(LIU Y, ZHANG P F, CHEN L J,etal. Effect of pre-precipitation on localized corrosion properties of 2519A aluminum alloy[J]. Journal of Materials Engineering, 2014(6): 11-17.)

[10]张新明, 吴泽政, 刘胜胆, 等. 固溶处理对7A55铝合金局部腐蚀性能的影响[J]. 材料工程, 2014 (4): 26-33,39.

(ZHANG X M, WU Z Z, LIU S D,etal. Influence of solution heat treatment on localized corrosion of 7A55 aluminum alloy[J]. Journal of Materials Engineering, 2014(4): 26-33,39.)

[11]郁大照,陈跃良,段成美. 基于神经网络的飞机结构腐蚀损伤统计研究[J]. 中国腐蚀与防护学报,2006, 26(1):19-21.

(YU D Z, CHEN Y L, DUAN C M. Statistical study on corrosion damage distribution of aircraft structure based on neural network[J]. Journal of Chinese Society Corrosion and Protection, 2006, 26 (1) : 19-21.)

[12]陈跃良,吕国志,段成美. 基于人工神经网络的结构腐蚀损伤定量预测[J]. 西北工业大学学报, 2002, 20(3):368-372.

(CHEN Y L, LV G Z, DUAN C M. A quantitative model for prediction of corrosion damage of engineering components based on neural network [J]. Journal of Northwestern Polytechnical University, 2002, 20 (3) :368-372.)

[13]WANG Q Y, KAWAGOISHI N, CHEN Q,etal. Evaluation of the probability distribution of pitting corrosion of corrosion fatigue life in aircraft materials [J]. Acta Mechanica Sinica, 2003, 19(3):247-252.

[14]WU W F, NI C. Probabilistic models of fatigue crack propagation and their experimental verification [J]. Probabilistic Engineering Mechanics, 2004, 19: 247-257.

[15]孔德英, 王守琰, 宋诗哲. 金属材料腐蚀形貌图像与实海挂片数据的相关性研究[J]. 中国腐蚀与防护学报, 2001, 21(6):352-355.

(KONG D Y, WANG S Y, SONG S Z. Study on relativity between corrosion images and data of relativity metallic samples in seawater [J]. Journal of Chinese Society Corrosion and Protection, 2001, 21(6): 352-355.)

[16]陈跃良, 吕国志, 段成美. 服役条件下飞机结构腐蚀损伤概率模型研究[J]. 航空学报, 2002, 23(3): 249-251.

(CHEN Y L, LV G Z, DUAN C. A probability model for the corrosion damage of aircraft structure in service environment [J]. Acta AeronauticaetAstronautica Sinica, 2002, 23 (3) : 249-251.)

[17]段晓东,王存睿,刘向东.元胞自动机理论研究及其仿真应用[M].北京:科学出版社,2012.

(DUAN X D, WANG C R, LIU X D. Cellular Automata Theory Research and Simulation Applications [M]. Beijing: Science Press, 2012.)

[18]于鑫. 元胞自动机理论及其在计算机仿真模拟中的应用[D].沈阳:东北大学,2005.

(YU X. Cellular Automata Theory and Its Application on computer simulation [D]. Shenyang:Northeastern University, 2005.)

[19]PIDAPARTI R M, FANG L, PALAKA M J. Computational simulation of multi-pit corrosion process in materials [J]. Computational Materials Science, 2008, 41(3): 255-265.

[20]SAUNIER J, DYMITROWSKA M, CHAUSSE A,etal. Diffusion, interactions and universal behavior in a corrosion growth model [J]. Journal of Electro Analytical Chemistry, 2005, 582(1/2): 267-273.

[21]MALKI B, BAROUX B. Computer simulation of the corrosion pit growth [J]. Corrosion Science, 2005, 47: 171-182.

[22]王慧,吕国志,王乐,等.金属表面腐蚀损伤演化过程的元胞自动机模拟[J].航空学报,2008, 29(6):1490-1496.

(WANG H, LV G Z, WANG L,etal. Cellular automaton simulations of surface corrosion damage evolution [J]. Acta AeronauticaetAstronautica Sinica, 2008, 29 (6) : 1490-1496.)

[23]刘平平. 金属腐蚀损伤演化的微尺度模拟[D]. 银川:宁夏大学,2011.

(LIU P P. Metal Corrosion Damage Evolution of Microscope Simulation [D].Yinchuan:Ningxia University, 2011.)

[24]郭洪民,刘旭波,杨湘杰.元胞自动机方法模拟微观组织演变的建模框架[J].材料工程, 2003(8): 23-27.

(GUO H M, LIU X, YANG X J. Model framework for microstructure evolution modeling with cellular automata [J]. Journal of Materials Engineering, 2003 (8) : 23-27.)

[25]朱立群,谷岸,刘慧丛,等.典型高强铝合金材料的点腐蚀坑前缘特征的研究[J].航空材料学报,2008,28(6):62-63.

(ZHU L Q, GU A,LIU H C,etal. Study on characters of corrosion advancing edge of typical high strength aluminum alloys[J]. Journal of Aeronautical Materials, 2008,28(6): 62-63.)

Simulation of Local Corrosion on Metal Surface with CA Method

HE Le-ru, YIN Zhi-ping, HUANG Qi-qing, LIU Jia-peng

(Northwestern Polytechnical University, Xi′an 710072, China)

Cellular automata method was used to study the local corrosion of metals and cellular automata model framework of local corrosion was proposed. The metal-solvent system was dispersed into cellular grid, and local rules for metal corrosion involved in the transformation, penetration, diffusion process were defined. The parameterized model of corrosion rate including parameterφ,λandεwas built. Matlab programming was used to realize the complex simulation of metal surface local corrosion with and without protective layer. Whenφ= 1, without protective layer, the morphology presents common uniform corrosion on the metal surface and various local corrosion appear in the inner metal. Whereas, under differentλandε,the local corrosion metal surface takes on different morphology of pitting corrosion. Results show that the CA method can realize the complex simulation of metal surface local corrosion, and parametric model ofλandεcauses the differences of morphology.

local corrosion; cellular automata; corrosion rate; simulation

2014-09-09;

2014-10-16

西北工业大学基础研究基金(JC20110234)

何乐儒(1992—),女,硕士研究生,主要从事飞机结构腐蚀疲劳的研究,(E-mail)hlr@mail.nwpu.edu.cn。

10.11868/j.issn.1005-5053.2015.2.007

TB304

A

1005-5053(2015)02-0054-10