成型工艺对复合材料加筋结构脱粘性能的影响

张 弥, 关志东, 郭 霞, 薛 斌

(1.北京航空航天大学航空科学与工程学院,北京100191;2.中国商飞上海飞机设计研究院,上海201210)

复合材料加筋结构由于具有良好的承载能力,被大量应用于现代飞行器结构设计中。而共固化与二次胶接技术的应用减少了复合材料结构部件数量以及紧固件的数量从而减轻了结构重量且节约了制造成本[1]。为确保结构安全可靠,有必要研究两种工艺对筋条蒙皮脱粘损伤及破坏机理的影响。

复合材料加筋结构的脱粘失效研究,一直是国内外学者关注的重点。Vijayaraju等[1]研究T型加筋结构在拉拔载荷作用下的失效,并分析对比含衬垫及含覆盖层对失效模式的影响,研究结果表明衬垫结构能明显提高失效载荷;Yap等[2,3]研究预制脱粘区域的位置、尺寸及数目对以脱粘为失效模式的T型多筋条加筋板后屈曲性能的影响,结果表明脱粘位置决定裂纹扩展及屈曲的顺序;Krueger等[4]提出了一种有效的模拟筋条蒙皮脱粘的shell/3D建模方式,该方式与实体建模方式结果非常吻合,且大大提高计算效率;Orifici[5,6]基于COCOMAT(improved material exploitation at safe design of composite airframe structures by accurate simulation of collapse)项目提出筋条蒙皮界面后屈曲失效的研究方法,研究表明筋条蒙皮界面处通常会先发生失效,并引起整个结构的迅速失效。国内对加筋结构的脱粘行为研究工作开展的较晚。孙晶晶等[7]分析帽型筋条脱粘的失效机理,并对比不同加载方式及加载跨距对结构失效的影响。张永久等[8]以界面脱粘为基础研究复合材料加筋板的稳定性,结果表明考虑复合材料损伤和胶层损伤的有限元模拟方法,与试验结果存在更好的一致性。目前国内关于分析成型工艺对加筋结构脱粘的研究成果尚未见发表。

本工作通过试验和数值模拟,对工字型加筋结构在四点弯曲试验下的脱粘进行研究,分析结构的损伤起始载荷、失效模式及损伤扩展行为,并对比分析共固化和二次胶接两种成型工艺对破坏机理的影响。

1 试验

1.1 试验对象

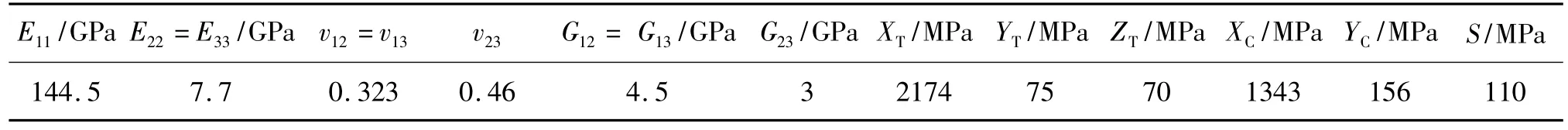

本工作以工字型加筋结构的细节元件为试验件,宽为50mm,工字型筋条及蒙皮的尺寸、铺层如图1所示。试验件铺层以碳纤维预浸料单向带铺设为主,材料属性见表1。试验件有两种成型工艺:共固化和二次胶接。

1.2 试验方法

本试验要求筋条蒙皮的粘接面受到纯弯矩的作用,通过四点弯曲试验可以实现,其加载的具体位置如图1所示。试验在Instron5966电子静力试验机上完成,试验件保持筋条在上,下夹头固定,上夹头采用位移控制方式加载,加载速率为1mm/min。试验过程中,采用放大倍数为100倍的裂纹观测仪进行观测,并辅以近焦相机拍摄,试验加载装置如图2所示。

图1 试验件尺寸、铺层及加载位置Fig.1 Size,lay-up and loading position of specimen

表1 材料属性Table 1 Material properties

图2 试验加载装置Fig.2 Equipments of the tests

1.3 试验结果

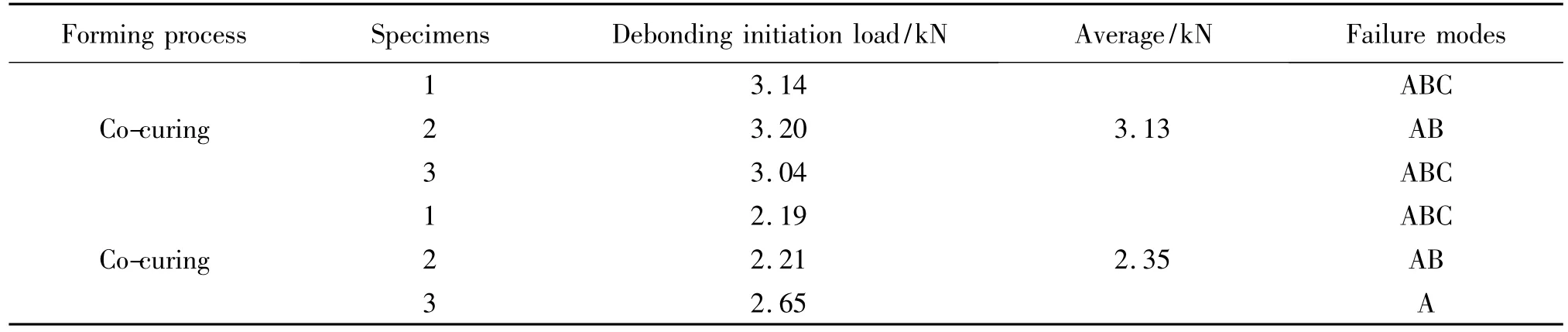

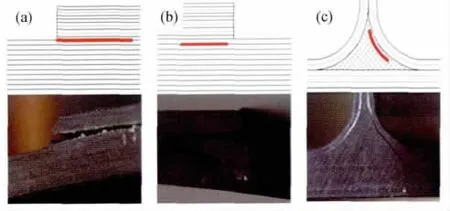

试验过程中用裂纹观测仪进行观测,将首次观测到损伤的加载载荷称为脱粘起始载荷。试验结果见表2,其中A,B,C对应的破坏模式如图3所示。

表2显示共固化试验件损伤门槛要高于二次胶接试验件。对于共固化试验件,界面的损伤均有向蒙皮内部扩展的趋势,而二次胶接试验件损伤起始及扩展均在胶膜内部。另外,共固化试验件的填充区会发生如图3c所示的破坏。具体结果及讨论见第三节。

2 有限元分析

2.1 分析模型

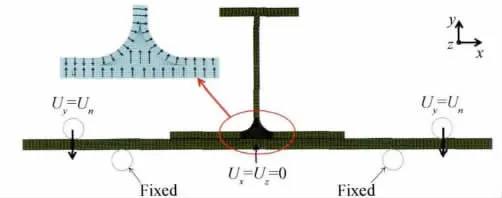

为研究筋条蒙皮脱粘过程及破坏机理,本工作建立了试验对象的三维实体模型。

其中筋条和蒙皮采用实体单元C3D8R,沿厚度方向,每个铺层采用一个单元。对于共固化试验件,本工作用有限元软件ABAQUS自带Cohesive单元模拟其筋条与蒙皮的连接,采用八节点胶层单元COH3D8;对于二次胶接试验件,本模型在筋条与蒙皮之间用实体单元C3D8R来模拟实际的胶膜。

表2 试验结果Table 2 Results of tests

图3 试验件破坏模式 (a)筋条蒙皮脱粘; (b)蒙皮内部分层;(c)填充区破坏Fig.3 Failuremodes of the specimens (a)debonding at the interface of skin and stiffener;(b)delamination inside the skin;(c)failure at the core regions

同时,为节省计算时间,提高计算效率,模型只在主要发生损伤的下凸缘及筋条处建立圆角过渡的细节模型,具体的单元方向如图4所示。

为真实的反应四点弯曲试验的加载,有限元模型中建立了刚性圆柱来模拟真实的位移加载,其半径与真实加载头的半径相同,均为3mm,其具体边界条件如图4所示。

图4 有限元模型及边界条件Fig.4 Finite elementmodel and boundary conditions

2.2 工字型筋条不对称性

复合材料“工”字型长桁成型工艺如图5a所示,其筋条存在铺层角不连续及不对称现象。以长桁立边铺层角度+45°层为例,即两个C字型在对应位置立边铺层角度均为+45°,而其对应的上下缘条在整体坐标系下同高度的铺层角出现不连续,如图5b所示。为使有限元模型能更真实地反映试验件的破坏情况,本工作在建立分析模型时考虑了这一因素。另外,两个C字型(G2和G3)关于腹板中心对称,而上下缘条(G1和G4)的+45°和-45°铺层关于腹板中心不对称,导致试验件损伤起始及扩展的不对称。

图5 复合材料工字梁成型工艺及不对称性(a)工字梁成型工艺;(b)不对称性Fig.5 Forming process of I-shaped beam and its asymmetry (a)forming process of I-shaped beam; (b)asymmetry of I-shaped beam

2.3 失效准则

2.3.1 复合材料失效准则及刚度折减

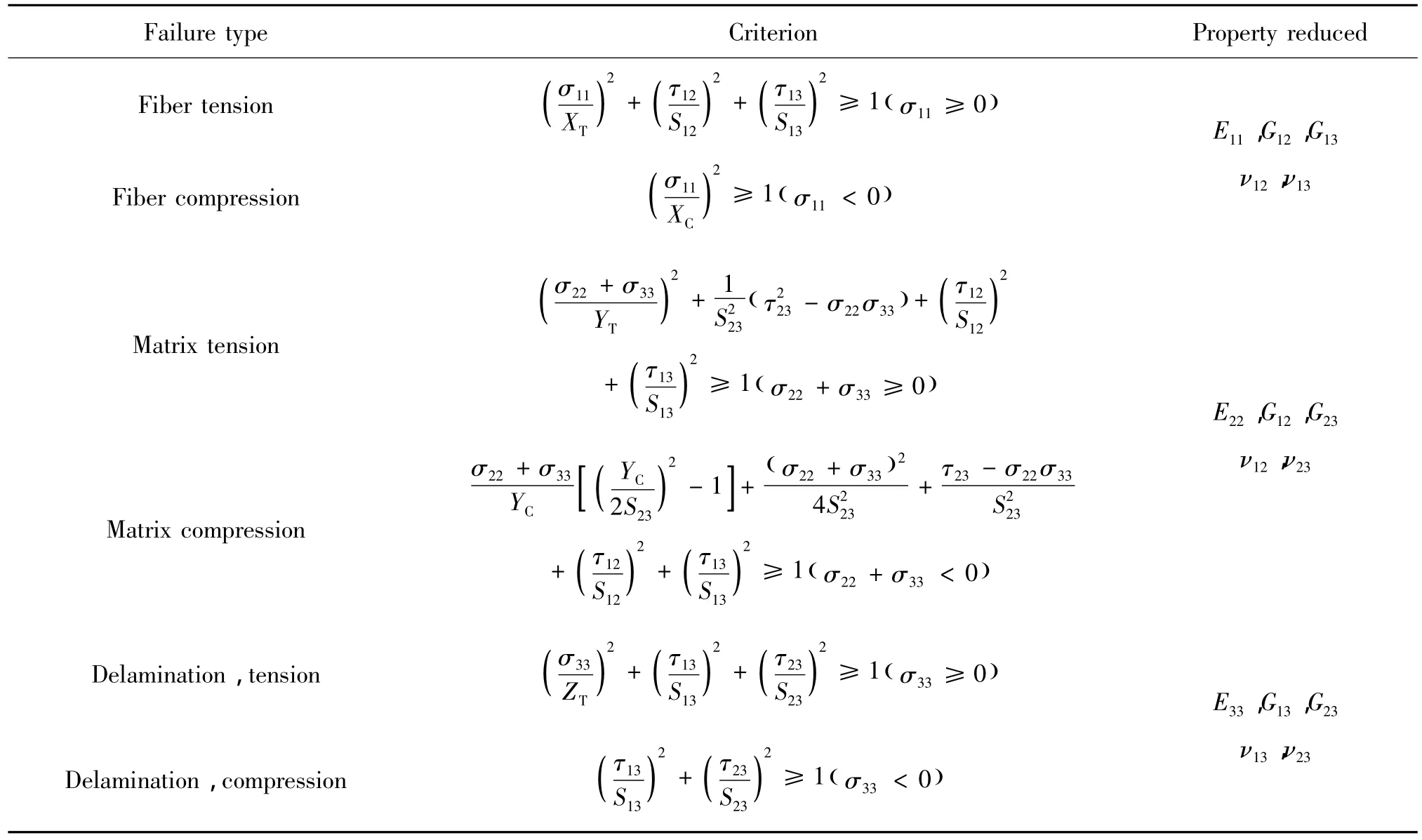

本工作对筋条和蒙皮采用三维Hashin失效准则[9]以及Yeh失效准则[10],具体形式见表3。

本工作通过编写有限元软件ABAQUS用户自定义子程序VUSDFLD来实现上述失效准则。单元失效后,其对应的材料刚度则发生折减,本工作参考文献[11]中的刚度退化:对于纤维失效,相应刚度衰减为原来的10%;对于基体失效,衰减为30%;而对分层失效,则衰减为20%。

2.3.2 界面失效准则

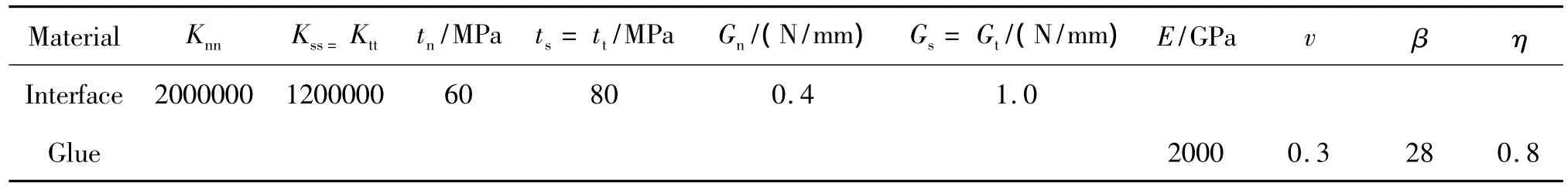

本工作对模拟固化工艺的筋条蒙皮界面采用COH3D8单元,其刚度的选择参考文献[12],具体参数见表4。

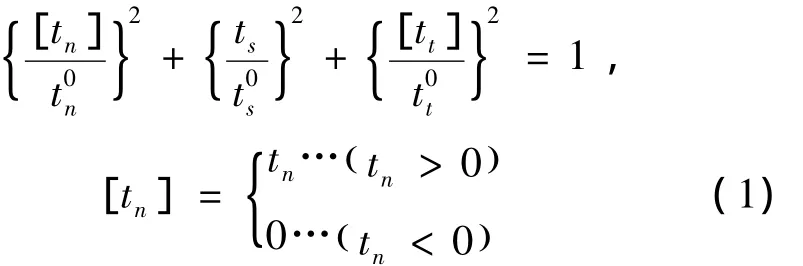

界面单元的初始损伤采用二次应力准则,其表达式为:

损伤扩展采用基于能量的B-K损伤准则[13]:

2.3.3 胶膜失效准则

本工作二次胶接试验件筋条与蒙皮之间胶膜实体单元的具体参数见表4。

表3 复合材料层合板失效准则及刚度折减Table 3 Failure criteria and stiffness degradation of composite laminate

表4 界面及胶层建模参数Table 4 Modeling parameters of interface and glue

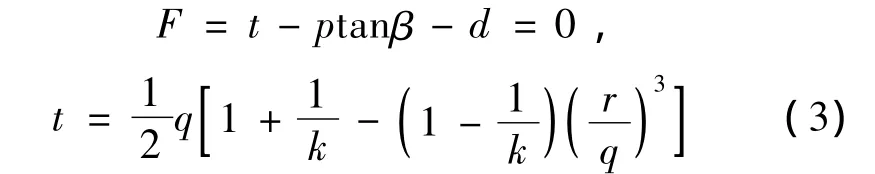

采用扩展的线性Drucker-Prager模型来模拟胶膜单元的屈服行为,其表达式如下:

式中,p为静水应力,t为 Mises等效应力 q的函数。

模型采用Ductile damage以及Shear damage失效准则来模拟胶膜单元的失效,以文献[14]的参数为参考。

3 结果与分析

3.1 计算与试验结果对比

本工作利用有限元模型模拟两种成型工艺下试验件的四点弯曲试验。有限元模型计算的破坏模式与试验结果一致。对于共固化试验件,以蒙皮筋条界面破坏为主,且裂纹有向蒙皮内部扩展的趋势,填充区也出现了破坏。而对于二次胶接试验件,均以胶膜发生破坏为主,且胶膜附近界面出现了一定程度的损伤。

对于共固化工艺试验件,有限元模型损伤起始载荷计算结果为3.42kN,与试验结果均值的相对误差为9.27%;对于二次胶接试验件,其计算结果为2.10kN,相对误差为10.6%。可以看出,有限元结果与试验结果吻合,其相对误差在15%以内。

3.2 损伤扩展分析

以1号共固化试验件为例,分析试验件的损伤扩展情况。该试验件的载荷-位移曲线如图6所示,其中A点为损伤初始点,B,C,D点分别表示不同典型破坏模式的出现,伴有清脆的响声,各点对应的试验及有限元计算的损伤情况如图7所示。

图6 试验件载荷-位移曲线Fig.6 Load-displacement curve of the specimens

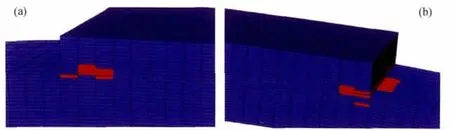

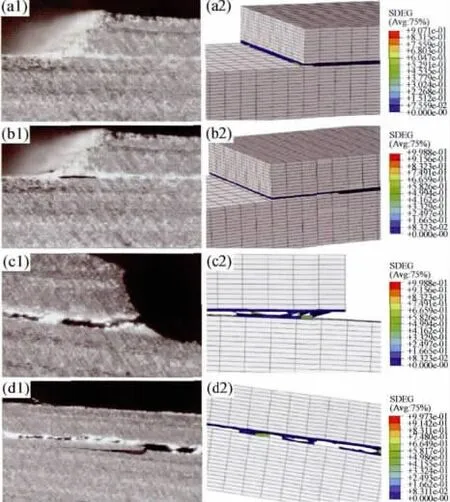

试验过程中,当载荷加到3.0kN时,观察到筋条下缘条与蒙皮连接右侧出现裂纹起始,直至4.4kN裂纹稳定扩展,且有向蒙皮内部扩展的趋势,有限元分析中在3.56kN载荷下观察到筋条与蒙皮连接的右侧倒角处分层扩展,如图7所示,红色区域表示已经分层,与试验结果吻合较好;当载荷加至4.7kN时,筋条填充区域出现损伤,有限元分析中加载4.52kN载荷,填充区相同部位出现损伤。在5.9kN载荷之前,虽然试件存在着损伤的萌生及扩展,但载荷-位移曲线并没有发生明显的波动,表明共固化工艺形成的界面,裂纹扩展较平缓,不会对试验件整体的刚度造成明显的影响。当载荷加至5.9kN时,试验件有明显的声响,且裂纹快速扩展,同时载荷-位移曲线发生跳动。继续增加载荷,蒙皮内部出现损伤,裂纹不断扩展直至最终破坏。

图7 共固化试验件破坏模式Fig.7 Failuremode of the experiment under the loads of 3.0kN(a1),4.4kN(b1),4.7kN(c1),9.3kN(d1)and failuremode of the simulation under the loads of3.42kN(a2),4.47kN(b2),4.59kN(c2),9.07kN(d2)

有限元分析结果及试验结果表明,虽然试验件的几何构型及加载均对称,但其损伤起始及损伤扩展却出现不对称,如图8所示,这是由工字型筋条本身铺层角不对称导致的。

二次胶接试验件以1号为例,其载荷-位移曲线图如图6所示,其中A点为损伤起始点,各点对应的试验及有限元计算的损伤情况如图9所示。

试验载荷加至2kN时,试验件胶膜处出现损伤,有限元分析中在2.10kN,胶膜单元出现损伤;随着载荷的不断增加,裂纹稳定扩展,至3.0kN,载荷-位移曲线发生跳动,且出现明显的平缓阶段,表明试验件刚度减弱。继续增加载荷,裂纹继续扩展,但两侧的损伤不同,左侧损伤发生在胶膜内部,右侧胶膜附近蒙皮层内也出现损伤。

3.3 成型工艺影响分析

对比两种工艺下的试验件,共固化试验件损伤门槛较高,为二次胶接试验件的33.2%,且其裂纹扩展较缓慢,刚度变化不明显。而二次胶接试验件,在较低的载荷处出现损伤并发生刚度的减弱,裂纹快速扩展。

图8 损伤扩展的不对称性Fig.8 Asymmetry of damage propagation

图9 二次胶接试验件破坏模式Fig.9 Failuremode of the experiment under the loads of 2.0kN(a1),3.2kN(b1),4.0kN(c1),5.5kN(d1)and failuremode of the simulation under the loads of2.10kN(a2),3.56kN(b2),3.81kN(c2),5.38kN(d2)

共固化工艺指在同一固化周期中,在将一个复合材料层压板固化的同时,将其胶接到其他已经准备的表面上;二次胶接工艺是通过胶黏剂胶接工艺将两件或多件已经固化的复合材料零件结合在一起。由于共固化工艺是在一个固化周期完成的,其筋条蒙皮连接只包含一种界面;而二次胶接工艺虽然容易实现,但其筋条蒙皮连接处包含筋条-胶膜界面、胶膜、胶膜-蒙皮界面三种不同区域,筋条蒙皮的脱粘是由胶接部位最弱环节决定的,试验及有限元模型均证明对二次胶接试验件,胶膜是三种状态中最弱者,易出现损伤;另外,二次胶接工艺受到零件表面状态及铺层方式的影响较大,尤其对于工字型筋条加筋结构,在进行二次胶接时,不易施加均匀载荷,从而使胶膜的粘接质量不一致,导致试件损伤起始较早,扩展较快。因此,对于本工作铺层工字型加筋结构试验件,采用共固化工艺,可以有效地抵抗裂纹萌生和不稳定扩展。

4 结论

(1)试验结果表明共固化试验件比二次胶接试验件损伤门槛高,且损伤扩展缓慢。共固化试验件损伤发生在筋条蒙皮连接界面,填充区也出现损伤;二次胶接试验件损伤主要发生在胶膜内部。

(2)加筋结构的脱粘取决于胶接部位的薄弱环节。共固化工艺在一个固化周期成型,界面粘接牢固;二次胶接工艺胶接部位包含胶膜界面、胶膜、胶膜-蒙皮界面三种不同区域,其损伤起始于三者强度最弱的胶膜。

(3)由于复合材料工字型加筋结构制造工艺带来同一高度铺层角不连续及铺层角不对称性,使试验件在受对称载荷情况下,其损伤起始、扩展及破坏模式出现不对称,这一点同时在有限元模型及其模拟中得到反映。

(4)有限元模型考虑了两种成型工艺的不同,用界面单元模拟共固化试验件的筋条蒙皮连接,用实体单元来模拟二次胶接试验件的胶膜,有效地模拟两种工艺下的破坏。

[1]VIJAYARAJU K,MANGALGIRI P D,DATTAGURU B. Experimental study of failure and failure progression in T-stiffened skins[J].Composite Structures,2004,64(2): 227-234.

[2]YAP JW H,SCOTTM L,THOMSON R S,et al.The analysis of skin-to-stiffener debonding in composite aerospace structures[J].Composite Structures,2002,57 (1):425-435.

[3]YAP JW H,THOMSON R S,SCOTTM L,et al.Influence of post-buckling behaviour of composite stiffened pan-els on the damage criticality[J].Composite Structures,2004,66(1):197-206.

[4]KRUEGER R,MINGUET P J.Analysis of composite skinstiffener debond specimens using a shell/3Dmodeling technique[J].Composite Structures,2007,81(1):41-59.

[5]ORIFICIA C,THOMSON R S,HERSZBERG I,etal.An analysismethodology for failure in postbuckling skin-stiffener interfaces[J].Composite Structures,2008,86(1): 186-193.

[6]ORIFICIA C,THOMSON R S,DEGENHARDTR,et al. Degradation investigation in a postbuckling composite stiffened fuselage panel[J].Composite Structures,2008,82 (2):217-224.

[7]孙晶晶,张晓晶,宫占峰,等.复合材料帽型筋条脱粘的失效机理分析[J].航空学报,2013,34(7):1616-1626. (SUN JJ,ZHANG X J,GONG Z F,et al.Failuremechanism study on omega stringer debonding[J].Acta Aeronautica et Astronautics Sinica,2013,34(7):1616-1626.)

[8]张永久,耿小亮,甘建,等.考虑损伤和界面脱粘的复合材料加筋板稳定性试验与模拟研究[J].应用力学学报,2013(1):19-24. (ZHANG Y J,GENG X L,GAN J,et al.Experiment and simulations of stiffened panel buckling with composite damage and interfacial delamination[J].Chinese Journal of Applied Mechanics,2013(1):19-24.)

[9]HASHIN Z.Failure criteria for unidirectional fiber composites[J].Journal of Applied Mechanics,1980,47(2): 329-334.

[10]YEH H Y,KIM C H.The Yeh-Stratton criterion for composite materials[J].Journal of Composite Materials,1994,28(10):926-939.

[11]岳珠峰,王富生,王佩艳,等.飞机复合材料结构分析与优化设计[M].北京:科学出版社,2011:31. (YUE Z F,WANG F S,WANG PY,et al.Analysis and Optimization Design of Aircraft Composite Structures[M]. Beijing:Science Press,2011:31.)

[12]TURON A,DAVILA CG,CAMANHO PP,etal.An engineering solution formesh size effects in the simulation of delamination using cohesive zonemodels[J].Engineering Fracture Mechanics,2007,74(10):1665-1682.

[13]BENZEGGAGH M L,KENANE M.Measurement of mixed-mode delamination fracture toughness of unidirectional glass/epoxy composites with mixed-mode bending apparatus[J].Composites Science and Technology,1996,56(4):439-449.

[14]YANG L,YAN Y,LIU Y,et al.Microscopic failure mechanisms of fiber-reinforced polymer composites under transverse tension and compression[J].Composites Science and Technology,2012,72(15):1818-1825.