两种7050铝合金厚板的组织与性能

赵 凤, 鲁法云, 郭富安

(1.山东南山铝业股份有限公司 国家铝合金压力加工工程技术研究中心, 山东 龙口 265713; 2.北京南山航空材料研究院, 北京 100048)

两种7050铝合金厚板的组织与性能

赵 凤1, 2, 鲁法云1, 2, 郭富安1, 2

(1.山东南山铝业股份有限公司 国家铝合金压力加工工程技术研究中心, 山东 龙口 265713; 2.北京南山航空材料研究院, 北京 100048)

对两种61mm厚的7050-T7451铝合金板材进行对比分析,探讨工艺-组织-性能的关系。采用光学显微镜、扫描电镜进行组织观察,并进行室温拉伸、断裂韧性、剥落腐蚀等性能测试,实验表明:两种板材的综合性能均满足AMS 4050H标准的指标要求,但一种板材的强度、断裂韧度略低于另一种相同规格的板材,而剥落腐蚀性能略好。两种产品性能差异的主要原因在于,更系统的工艺控制使板材保持较好的组织均匀性、较小的再结晶比例,仅残留较少的小尺寸且均匀分布的Al7Cu2Fe相,基本无Al2CuMg相。

7050-T7451厚板;组织均匀性;再结晶分数;粗大第二相

7050 铝合金属于Al-Zn-Mg-Cu系,其淬火敏感性低,适用于大规格厚板及锻件的生产。7050-T7451 预拉伸厚板因强度、断裂韧度以及腐蚀性能的综合性能较好,已广泛用于各类飞机的机身框架、翼梁和尾翼等部件[1]。

随着航空用铝合金向“超长,超宽,超厚”的方向发展,对铝合金性能也提出更高的要求。因此为了提高Al-Zn-Mg-Cu系合金板材的综合性能,国内外学者在热处理工艺以及组织与性能之间关系等方面进行大量研究。研究结果表明[2~6],对Al-Zn-Mg-Cu系合金采用双级均匀化处理可有效控制Al3Zr的分布以及非平衡相的转变,并消除枝晶偏析等;双级固溶或强化固溶处理使Al2CuMg相和η-MgZn2相溶解更充分,有效提高合金的强度和断裂韧度等综合性能;合理的过时效工艺通过调控晶界、晶内析出相的种类和分布以及无沉淀析出带的宽度,有利于获得较高的强度和耐蚀性能。

对于7050板材而言,随着厚度的增加,在满足强度、耐蚀性能要求的前提下,最关键的是塑性和断裂韧度的提高[7]。在大规格中厚板方面,国内批量生产的产品在性能上及性能稳定性方面与国外相比仍存在一定差距。有报道表明在中国具有知识产权的C919大型客机的试制中,绝大部分的铝合金仍然依赖进口,国产的铝合金用量不到30%。国内生产的中厚板材存在断裂韧度偏低及加工后变形等问题。因此,要短期内实现航空材料的国产化,需深入了解国内外的差距,从研究及生产等方面进行针对性的攻关,但目前针对成品板材的研究较少。本工作选用国内、外两个著名铝加工企业生产的61mm厚的7050-T7451铝合金成品板材进行对比分析,以期从影响板材综合性能的再结晶、粗大化合物等入手,找出7050铝合金板材产品性能差距的原因。

1 实验材料及方法

以国内、外两个公司批量生产的61mm厚的7050-T7451合金成品板材为研究对象,两种板材均经过熔铸、均匀化处理、热轧、固溶处理、预拉伸、双级时效处理等生产工艺。国内生产的板材称为1#板材,国外生产的板材称为2#板材。两种板材的合金成分如表1所示。

从板材相同部位截取试样。采用ZEISS Axio Imager M2m金相显微镜对合金板材的组织进行观察,腐蚀剂采用Graff-Sargent腐蚀剂(1mL HF+16mL HNO3+3g CrO3+83mL H2O),并利用Image Pro Plus软件通过统计再结晶晶粒所占面积比计算板材的再结晶分数统计再结晶分数。利用ZEISS-EVO18扫描电镜及OXFORD X-MAXN 20能谱仪(EDS)对合金中的化合物进行分析。

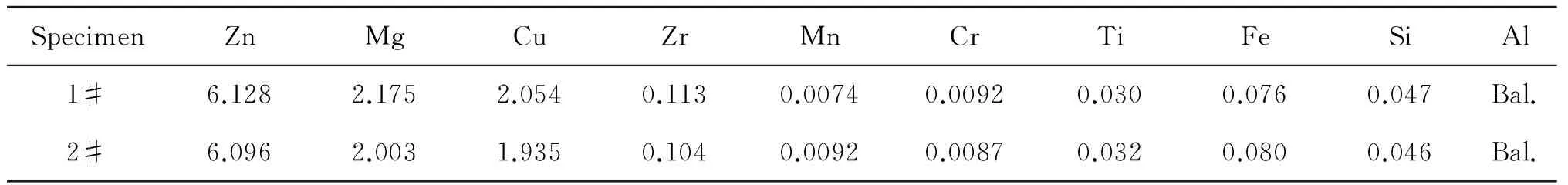

表1 两种板材的化学成分(质量分数/ %)

按照SAE AMS 7050-T7451标准[8]要求取拉伸、断裂韧度、剥落腐蚀等试样。上述性能测试按照相应的ASTM标准[9~11]的要求进行。

2 结果与分析

从表1可以看出,两个公司生产的7050-T7451合金板材的成分相差很小,主合金元素中,1#板材Zn元素、Mg元素及Cu元素的含量较2#板材分别高0.032%,0.172%及0.119%(质量分数),主要杂质元素Fe和Si基本相同。这说明合金的成分对两种板材的性能不应有大的影响。

2.1 两种板材的组织观察

2.1.1 金相组织

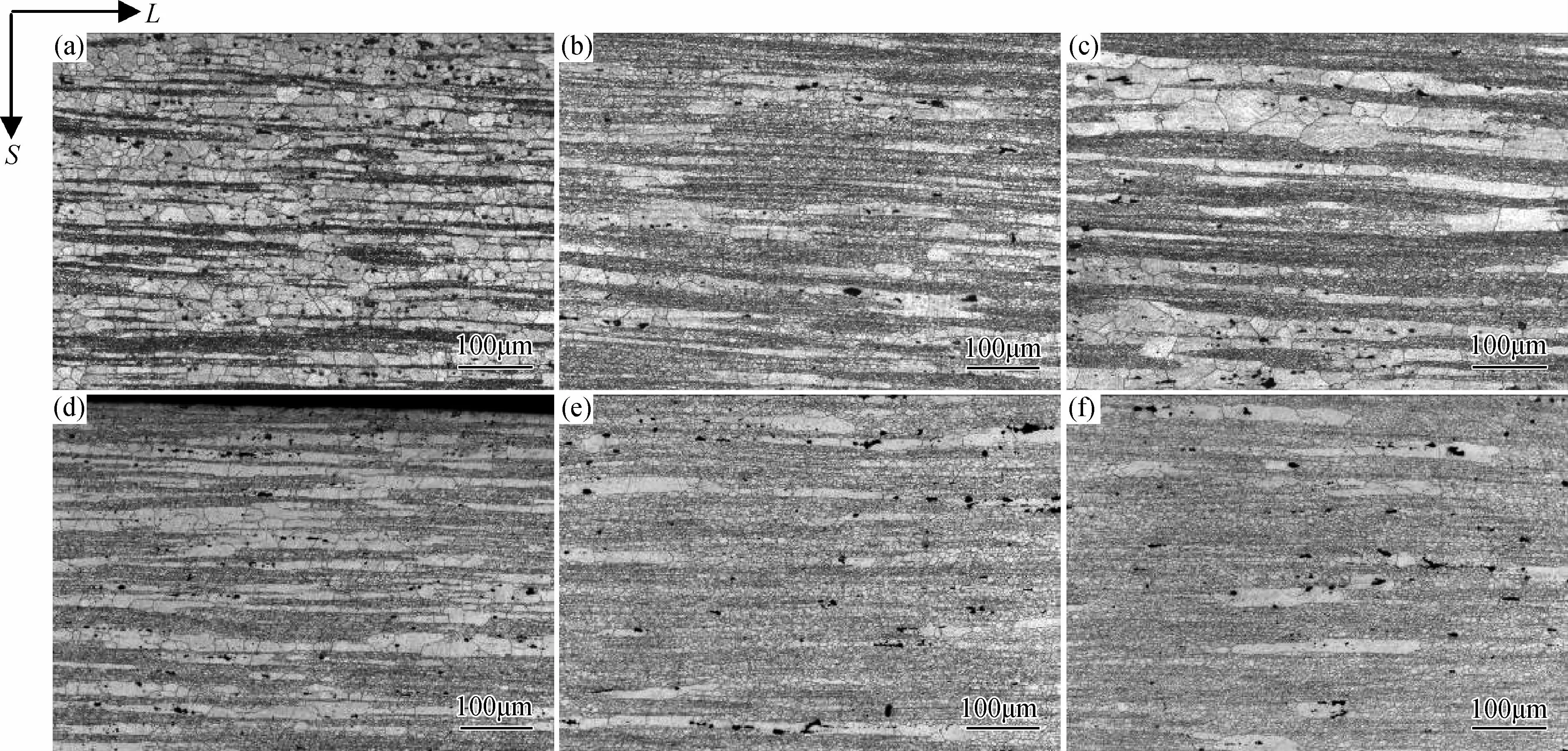

两种7050-T7451合金板材纵截面(L-S面)的金相组织如图1所示。由图1可以看出,两种板材的各个部位均发生部分再结晶,组织由大量细小的亚晶和粗大的再结晶晶粒组成。在图1中,白色区域为再结晶组织,黑色区域为未再结晶组织,产生这种差异的主要原因是由于Graff-Seagent试剂优先腐蚀晶界和亚晶界,未再结晶部分由于有大量亚结构被腐蚀而呈现黑色[12]。从图1也可以看出,从表层到中心层,两种板材的再结晶晶粒所占的比例逐渐减小。

从图1可以看出:不论是表层、1/4层或心部,1#板材的再结晶晶粒所占比例均明显高于2#板材。再结晶晶粒分数统计分析结果显示,1#板材表层的再结晶晶粒所占的比例高于60%,而2#板材表层的再结晶晶粒的比例仅为35%左右;1#,2#板材心部再结晶晶粒所占比例分别为28%及14%,差异显著。同时,无论是表层组织还是心部组织,1#板材的组织均匀性比2#板材差。

图2是两种板材L-S面上的较高放大倍数的组织。从图2中可以观察到,两种板材L-S面上的再结晶晶粒沿轧向呈带状分布;但两种板材的再结晶晶粒的形状有较大的差别。1#板材的再结晶晶粒大部分呈等轴状,而2#板材的再结晶晶粒呈扁平状、层状结构。

图1 两种7050-T7451板材不同厚度层的金相组织图 (a)1#板材表层;(b)1#板材1/4层;(c)1#板材心部; (d)2# 板材表层;(e)2#板材1/4层;(f)2# 板材心部Fig.1 Optical micrographs of the two 7050-T7451 plates in different layers (a)surface layer of 1#;(b)1/4 layer of 1#; (c)center layer of 1#;(d)surface layer of 2#;(e)1/4 layer of 2#;(f)center layer of 2#

图2 两种7050-T7451板材不同厚度层的金相高倍组织图 (a)1#板材表层;(b)1#板材1/4层; (c)1#板材心部;(d)2# 板材表层;(e)2#板材1/4层;(f) 2# 板材心部Fig.2 Optical large-magnification micrographs of the two 7050-T7451 plates in different layers (a)surface layer of 1#; (b)1/4 layer of 1#;(c)center layer of 1#;(d)surface layer of 2#;(e)1/4 layer of 2#;(f)center layer of 2#

2.1.2 粗大第二相

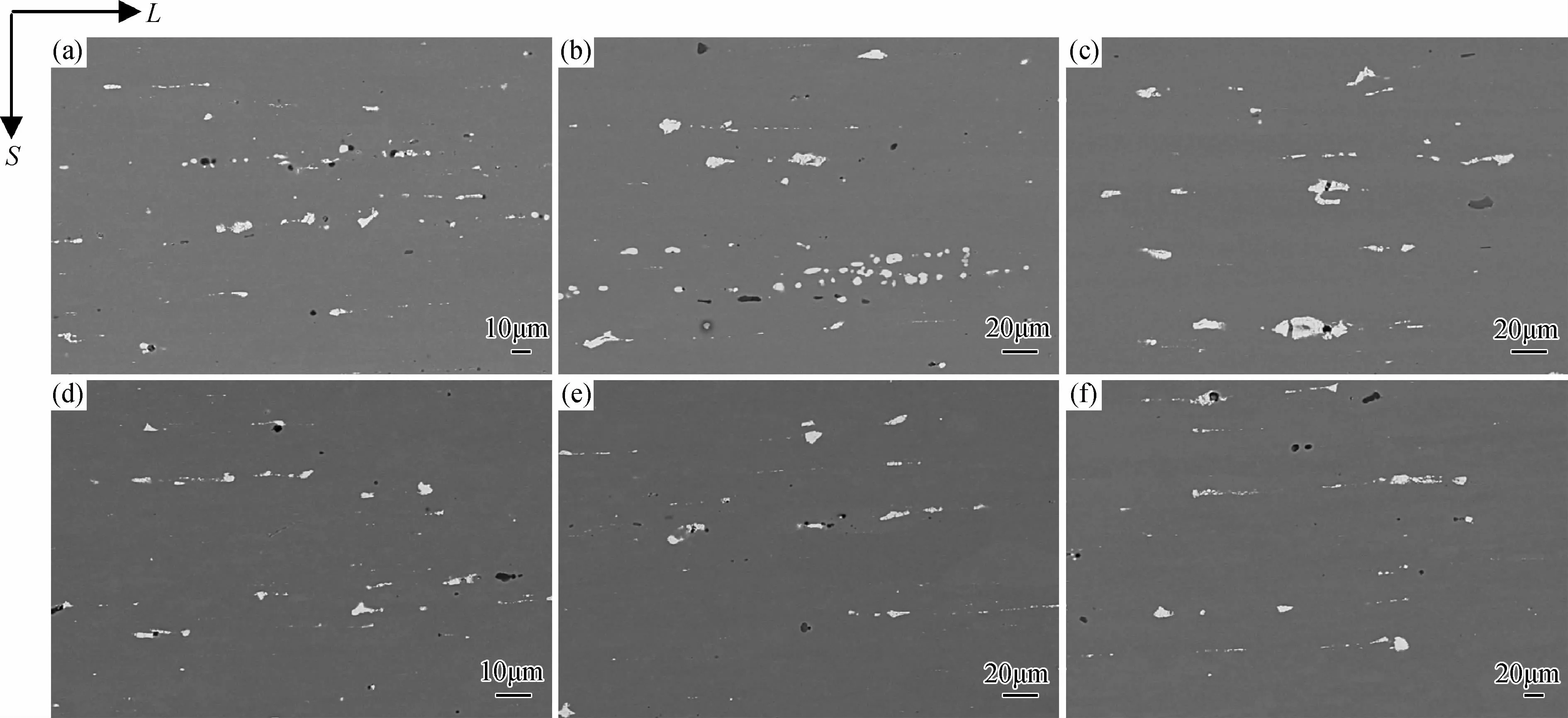

两种7050-T7451合金板材纵截面(L-S面)的SEM照片如图3所示。由图3可以观察到,对于两种板材产品,粗大的第二相以链状形式沿轧制方向分布。1#板材,从表层到中心层,第二相粒子主要呈不规则状和椭球形,尺寸明显增大,心部可达20μm;2#板材,从表层到中心层,第二相粒子分布相差不大,主要呈不规则状,尺寸略有增加,但均在15μm以下,基本无椭球形颗粒。即根据粗大化合物在板材表层、1/4层和中心层的分布情况可知,1#板材的化合物尺寸和化合物所占比例均明显高于2#板材,且其粗大第二相的分布均匀性较2#板材差。

图3 两种7050-T7451板材不同厚度层的第二相分布图 (a)1#板材表层;(b)1#板材1/4层; (c)1#板材1/2层;(d)2#板材表层;(e)2#板材1/4层;(f)2# 板材中心层Fig.3 SEM images of the two 7050-T7451 plates in different layers (a)surface layer of 1#;(b)1/4 layer of 1#; (c)center layer of 1#;(d)surface layer of 2#;(e)1/4 layer of 2#;(f)center layer of 2#

图4是1#板材及2#板材化合物的形貌,表2是图4中化合物的能谱分析结果。1#板材存在两种粗大的化合物粒子,一种粒子(如图4a中箭头A所示)主要含Al,Cu和Mg元素,形貌为规则椭球形,结合化学成分判断其为S相(Al2CuMg);另一种粒子(如4a中箭头B所示)主要含Al,Cu和Fe元素,形状不规则,化学成分接近Al7Cu2Fe相。2#板材中基本不存在Al2CuMg相,粗大第二相呈不规则状(部分呈棒状),均为Al7Cu2Fe相,如图4b中箭头c所指。因此,1#板材中存在较多大尺寸的Al7Cu2Fe相和Al2CuMg相,2#板材中仅存在较少尺寸相对细小的Al7Cu2Fe相。

图4 两种7050-T7451板材第二相粒子的形貌和能谱分析 (a)1#板材;(b)2#板材;Fig.4 The morphology and EDS results of the two 7050-T7451 plates (a)1#;(2)2#;

PlateMgAlFeCuZnPossiblephaseA24.0648.83—25.581.53Al2CuMgB—69.3610.1220.52—Al7Cu2FeC—71.279.4619.27—Al7Cu2Fe

2.2 两种板材的性能及其与组织的关系

应用于航空领域的7XXX系铝合金需平衡好强度、断裂韧度、剥落腐蚀性能(EXCO)、抗应力腐蚀开裂抗力(SCC)、疲劳裂纹抗力等性能,获得良好的综合性能[1,13],而强度的升高常伴随断裂韧度等损伤容限的降低,不同性能所要求的组织特征存在一定矛盾[14]。因此,在工业化生产中,控制好生产工艺-组织-产品性能之间的关系是合理调控产品组织、获得产品良好综合性能的关键。

2.2.1 拉伸性能

表3是两种板材的室温拉伸性能及相应规格板材的AMS标准。从表3可以看出,两种板材不同方向的抗拉强度、屈服强度及伸长率均高于相应规格板材的AMS指标要求;2#板材的强度略高于1#板材,且二者的伸长率基本相当。结合表1化学成分结果,1#板材的主合金元素Zn,Mg和Cu的含量略高于2#板材,强度却略低于2#板材,表明较好地控制组织对2#板材的强度起到积极作用。

通常强化机制主要有固溶强化、晶界强化、沉淀相强化及位错强化等。7XXX系铝合金的强度主要依靠固溶强化,由强化相的种类、多少、大小及分布等决定,未被粗大化合物占用的溶质原子的数量对拉伸强度有重要影响。从图2及图3可以看出,1#板材的组织中粗大化合物所占比例明显高于2#板材的化合物所占比例,且1#板材组织中粗大第二相包括含Fe相以及S相(Al2CuMg),2#板材中仅存在含Fe相,未发现S相。S相是由7XXX系铝合金的主要合金元素Cu及Mg组成,因此在1#板材的主要合金元素含量略高于2#板材的情况下,由于形成较多的粗大S相,1#板材中形成强化相的合金元素要少于1#板材中的合金元素,从而降低了板材的强度。

此外,晶界强化也由于该系合金板材的未再结晶晶粒内部存在大量的亚晶,因此,有学者又将晶界强化机制分为普通晶界强化和亚晶界强化[15]。通过前面分析可知,不论是表层、1/4层或心部,1#板材的再结晶晶粒所占的比例均明显高于2#板材,且从图2可以看出,在该类合金中的再结晶晶粒内部几乎没有亚晶产生。所以,再结晶组织在该合金中对强度起削弱作用。因此,1#板材的亚晶强化效果要弱于2#板材的强化效果。此外,从图1可以看出,1#板材的组织均匀性较2#板材差。板材表层到心部存在较大的组织差异使得厚度方向强度和塑性存在较大差异,导致整个板材在变形过程中的协调作用减弱,对强度及伸长率均不利[16]。这两方面的综合作用导致1#板材的拉伸性能较2#板材略低。

表3 两种板材的室温拉伸性能及相应规格板材的AMS 4050H标准值[7]

2.2.2 断裂韧度

表4是两种板材不同方向的断裂韧度及相应规格板材的AMS技术指标要求。从表4中可以看出,两种板材不同方向上的断裂韧度值均高于AMS标准中规定的断裂韧度,说明两种板材的断裂韧度均达到AMS技术标准的要求。同时在LT方向上,1#板材的断裂韧度略低于2#板材的断裂韧度;在TL方向上,两种板材的断裂韧度相近。

表4 两种板材的断裂韧度及相应规格板材

影响铝合金断裂韧度的主要因素为粗大第二相的分布、晶粒的再结晶程度、材料热处理状态、取样方向等。对于具有部分再结晶组织的7050铝合金,断裂机制主要包括粗大第二相引起的剥离、沿晶断裂、穿晶断裂三种[17]。首先,粗大第二相在受到外力的作用下容易产生变形不协调,在第二相和基体界面产生应力集中,从而形成纤维空穴,随着外力的加大,空穴不断长大、聚合,导致最后断裂[18,19];同时粗大的第二相区域容易成为再结晶形核核心,引起晶粒发生再结晶现象,因此通常分布于再结晶区域。其次,沿晶断裂通常指裂纹沿再结晶区域的大角度晶界扩展。由于粗大第二相区域以及大角度晶界区域的结合力较弱,因此相对于穿晶断裂,沿晶断裂或粗大第二相的剥离所需消耗的总能量较低,裂纹优先在该区域萌生和扩展。即随着再结晶比例的增加,穿晶断裂所占比例减小,断裂所需消耗的能量减少,断裂韧度降低[20]。

从上述分析可知,在两种板材的热处理状态、取样方向、样品尺寸均相同的情况下,最终导致1#板材断裂韧度值较低的原因是:1#板材的再结晶体积分数以及粗大第二相的数量要远高于2#板材,同时1#板材内不仅包括尺寸较大的含Fe相,同时存在较多的S相,对板材塑韧性非常不利。

生产过程中,含Fe相和S相的尺寸、分布主要与熔铸工艺、变形工艺和热处理工艺(主要是S相)相关;再结晶程度主要与变形工艺和固溶热处理有关。

2.2.3 耐剥落腐蚀性能

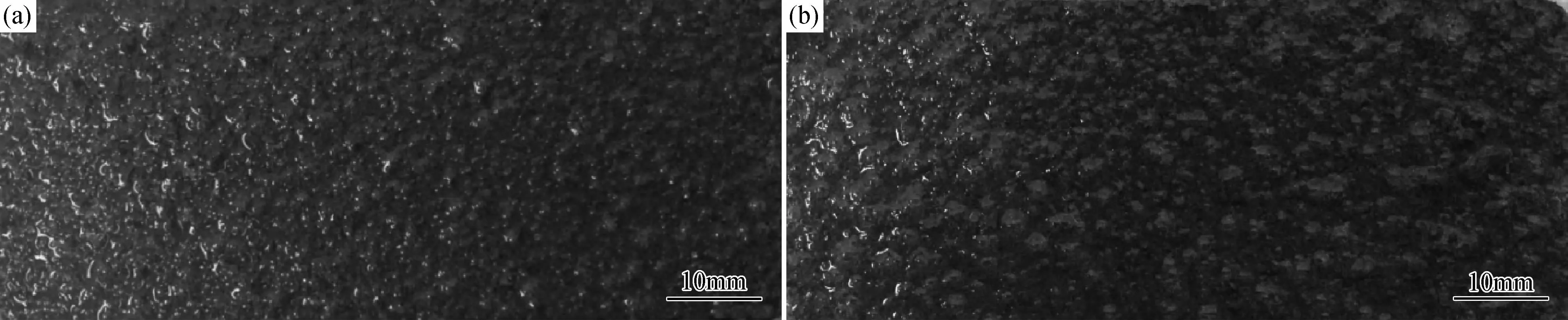

图5是两种板材在腐蚀液中浸泡48h后的剥落腐蚀形貌。从图5中可以看出,经过48h浸泡后,两种板材的原始金属表面均已发生变化,表面发生鼓泡现象并有轻微破碎的剥层。按照AMS标准评定,两种板材的剥落腐蚀等级均可评定为EA级,能满足AMS标准对相应规格板材的剥落腐蚀不低于EB级的要求。但是相对于2#板材,1#板材的鼓泡尺寸较小,且轻微分层现象和腐蚀深入的厚度略浅,即1#板材抗剥落腐蚀性能稍高于2#板材。

在航空用7XXX系铝合金产品中,剥落腐蚀是一种“局部”的腐蚀行为,主要是由于腐蚀产物大于所消耗的金属的体积,对基体产生“楔入效应”,导致表层发生应变引起鼓泡或剥落,而层状组织更容易使表层发生剥落,同时连续分布的晶界析出相为该腐蚀提供腐蚀通道,因此,腐蚀程度主要与板材的晶粒形状和晶界析出相的尺寸及分布密切相关[21]。图1和图2表明除长条状变形晶粒外,1#板材大部分再结晶晶粒呈等轴状,更有利于剥落腐蚀性能抗力的提高;2#板材大部分再结晶晶粒保持明显的拉长晶粒或层状组织,更容易发生剥落腐蚀现象。同时,通过过时效处理控制晶界析出相的形状及空间分布是提高产品剥落腐蚀性能的有效途径[22]。而两种相同规格的合金板材均采用T7451工艺,该工艺能够有效地使晶界的η-MgZn2相球化并断开,从而有效地提高合金板材的剥落腐蚀性能。因此,1#板材抗剥落腐蚀性能稍高于2#板材的主要原因是1#板材再结晶晶粒呈等轴状。

图5 两种板材剥落腐蚀试验48h后的剥落腐蚀表面形貌 (a)1#板材;(b)2#板材Fig.5 Surface of the two 7050-T7451 plates after EXCO tests for 48h (a)1#;(b)2#

2.3 工艺对组织的影响

由上述分析结果可知,组织均匀性、再结晶比例及粗大化合物的种类、大小及数量是控制7050中厚板的性能尤其强度及断裂韧度的关键因素。2#板材综合性能优于1#板材也源于其在组织均匀性、再结晶及粗大化合物的控制方面的优势。微观组织差异与厚板的生产工艺如熔铸、热轧、热处理及预拉伸工艺等密切相关。

影响板材组织均匀性的因素主要有:成分偏析程度、形变均匀性、热处理炉的升降温均匀性等[23],其中形变不均匀是限制厚板生产及应用的关键性因素。在轧机等设备允许的范围内,通过调整轧制的单道次压下量、总变形量等参数,减小板材厚度方向的温度场和应力场差异,可有效提高板材厚度方向的变形均匀性。同时提高热处理炉的均匀性,调整合适的升降温速率以及保温参数,尽量减小板材厚度方向的温度梯度,进一步提高厚板在厚度方向上的组织和性能的均匀性。

对比两种7050铝合金再结晶比例的差异及其对性能的影响可知,合理控制板材组织的再结晶比例,可有效提高断裂韧度及强度等性能。对于7050铝合金中厚板、厚板,再结晶的动力来源于热轧过程中的形变储存能。而热轧过程中发生的动态回复,固溶热处理时的回复和部分再结晶,以及预拉伸过程中位错移动等,均会消耗一定的形变储存能。因此,减少形变储存能可有效降低固溶热处理时再结晶比例,如适度提高变形温度,减小变形速率,增大动态回复的程度。

同时7050铝合金中,含Fe相(Al7Cu2Fe)及S相(Al2CuMg)等粗大第二相不仅严重影响板材的塑韧性、强度,还可作为再结晶的形核核心增加再结晶比例,因此,应尽量减少国内板材粗大第二相的数量和大小。相对于2#板材,1#板材除了含Fe相外还存在较多的S相,而S相可通过调整均匀化和固溶热处理工艺(如分级处理,合理的保温温度和时间),使其尽量溶于基体。含Fe相来源于熔铸过程,后续很难溶解,因此应严格控制相关熔铸参数(如原料的纯度、净化工艺、铸造冷却速率),减少含Fe相的数量和尺寸。

因此,为了提高板材的综合性能,必须从7050-T7451合金板材的各个工艺阶段入手,加强合金板材在组织均匀性、再结晶比例及粗大化合物的分布等方面的控制。

3 结论

(1)两种板材的强度、伸长率、断裂韧度及剥落腐蚀性能均达到相应规格板材的AMS标准规定的指标要求。

(2)1#板材的拉伸强度稍低于同规格2#板材。原因主要是1#板材的组织均匀性较差,亚晶细化作用弱于2#板材;且粗大化合物的种类及数量多于2#板材,参与强化的合金元素相应减少。

(3)1#板材的断裂韧度略低于2#板材,主要是由于1#板材的再结晶体积分数远高于2#板材、粗大化合物的种类和数量也多于2#板材。

(4)1#板材的剥落腐蚀性能稍高于2#板材,主要是由于2#保持更明显的拉长晶粒或层状组织特征,该组织特征更容易发生剥落腐蚀现象。

(5)生产7050铝合金厚板应加强对熔铸、变形工艺和热处理等各生产环节的调控,提高板材厚度方向的组织均匀性,控制粗大化合物的种类和数量,合理调控板材的再结晶程度和晶粒形状,使合金板材在满足耐腐蚀性能要求的前提下,进一步提高强度、塑性和断裂韧度。

[1] HEINZ A, HASZLER A, KEIDEL C,etal. Recent development in aluminium alloys for aerospace applications[J]. Materials Science and Engineering A, 2000,280(1):102-107.

[2] WANG D, MA Z Y. Effect of pre-strain on microstructure and stress corrosion cracking of over-aged 7050 aluminum alloy[J]. Journal of Alloys and Compounds, 2009, 469(1): 445-450.

[3] ROBSON J D. Optimizing the homogenization of zirconium containing commercial aluminium alloys using a novel process model[J]. Materials Science and Engineering A, 2002,338(1):219-229.

[4] 宋丰轩, 张新明, 刘胜胆, 等. 固溶制度对7050铝合金微观组织和腐蚀性能的影响[J]. 航空材料学报, 2013,33(4):14-21.

(SONG F X, ZHANG X M, LIU S D,etal. Effects of solution heat treatment on microstructure and corrosion properties of 7050 Al alloy[J]. Journal of Aeronautical Materials, 2013, 33(4):14-21.)

[5] 冯朝辉, 王少华, 臧金鑫, 等. 新型Al-Zn-Mg-Cu合金双级时效制度研究[J].航空材料学报, 2012,32(2):32-37.

(FENG Z H, WANG S H, ZANG J X,etal.Investigation of two-step aging treatment of new type Al-Zn-Mg-Cu alloy[J]. Journal of Aeronautical Materials,2012,32(2):32-37.)

[6] JIN Y, LI C Z, YAN M G. Transmission electron microscopy on the microstructure of 7050 aluminium alloy in the T74 condition[J]. Journal of Materials Science, 1992,27(1):197-202.

[7] HEINZ A, BURGER A, MULLER O,etal. Improved damage tolerant thick plate for aerospace applications: laboratory studies and processing[C]//Proceedings of the 1st International Non-ferrous Processing and Technology Conference,Missouri, America, March 10-12, 1997.

[8] AMS D Nonferrous Alloys Committee. SAE AMS 4050H-2011,Aluminum Alloy, Plate, 6.2Zn-2.3Cu-2.2Mg-0.12Zr (7050-T7451), Solution Heat Treated, Stress Relieved, and Overaged[S].SAE International: 2011.

[9] ASTM Committee. ASTM E399-12ε1,Standard Test Method for Linear-Elastic Plane-Strain Fracture Toughness KⅠCof Metallic Materials[S]. ASTM International: 2012.

[10]ASTM Committee. ASTM E8/E8M-11. Standard Test Methods for Tension Testing of Metallic Materials[S]. ASTM International: 2011.

[11]ASTM Committee.ASTM G34-01(Reapproved 2013). Standard Test Method for Exfoliation Corrosion Susceptibility in 2XXX and 7XXX Series Aluminum Alloys (EXCO Test)[S].ASTM International: 2013.

[12]ROBSONJ D, PRANGNELL P B. Predicting the recrystallised volume fraction in AA7050 hot rolled plate[J]. Materials Science and Technology, 2002, 18(6): 607-619.

[13]FIELDINGP J. Introduction to Aircraft Design[M].Cambridge, UK: Cambridge University Press, 1999.

[14]DUMONT D, DESCHAMPS A, BRECHET Y.On the relationship between microstructure, strength and toughness in AA7050 aluminum alloy[J]. Materials Science and Engineering:A,2003, 356(1/2): 326-336.

[15]STARINK M J,WANG S C.A model for the yield strength of overaged Al-Zn-Mg-Cu alloys[J].Acta Materialia,2003,51(17):5131-5150.

[16]ZHAOF, CAO L Y, LANG Y J,etal. The influence of inhomogeneous deformation on the microstructures and properties of thick-plate 7150 alloy[J]. Materials Science Forum, 2013, 749: 250-254.

[17]DESHPANDEN U, GOKHALE A M, DENZER D K,etal. Relationship between fracture toughness, fracture path, and microstructure of 7050 aluminum alloy: part I: quantitative characterization[J]. Metallurgical and Materials Transactions A, 1998, 29(4): 1191-1201.

[18]潘志军, 黎文献. 高强铝合金断裂韧性的研究现状及展望[J]. 材料导报, 2002, 16(7): 14-17.

(PAN Z J, LI W X. Current status and future trends of research on fracture toughness of high strength aluminum alloys[J]. Materials Review, 2002, 16(7): 14-17.)

[20]DORWARDR C, BEERNTSEN D J. Grain structure and quench-rate effects on strength and toughness of AA7050 Al-Zn-Mg-Cu-Zr alloy plate[J]. Metallurgical and Materials Transactions A, 1995, 26(9): 2481-2484.

[21]ROBINSONMJ. Mathematical modelling of exfoliation corrosion in high strength aluminium alloys[J]. Corrosion Science,1982, 22(8) 775-790.

[22]李文斌, 潘清林, 邹亮,等. 含Sc的超高强Al-Zn-Cu-Mg-Zr合金的晶间腐蚀和剥落腐蚀行为[J].航空材料学报, 2008,28(1):53-58.

(LI W B, PAN Q L, ZOU L,etal.Intergranular and exfoliation corrosion behaviour of high strength Al-Zn-Cu-Mg-Zr alloy containing Sc[J]. Journal of Aeronautical Materials, 2008,28(1):53-58.)

[23]SALAZAR-GUAPURICHE M,ZHAO Y Y,PITMAN A,etal.Variations of properties across plate thickness for Al alloy 7010[J]. Transactions of Nonferrous Metals Society of China,2005,15(6):1258-1263.

Comparative Analysis of Microstructures and Properties ofTwo Kinds of Thick Plates of 7050-T7451 Aluminum Alloy

ZHAO Feng1, 2, LU Fa-yun1, 2, GUO Fu-an1, 2

(1.National Engineering Research Center for Plastic Working of Aluminium Alloys,Shandong Nanshan Aluminium Co., Ltd., Longkou Shandong 265713, China; 2.Beijing Nanshan Institute of Aeronautical Materials, Beijing 100048, China)

Two kinds of 7050-T7451 aluminum alloy plate with the thickness of 61mm fabricated by two companies were investigated by optical microscope, scanning electron microscopy (SEM),room temperature tensile, fracture toughness and exfoliation corrosion tests, and the relations among the processing, microstructure and properties were discussed. The analysis results indicate that the comprehensive properties of both kinds of plates meet the requirements of AMS 4050H, but the strength and fracture toughness of one kind of plate are lower compared with the other, and the exfoliation corrosion performance is little higher. The property difference between these two kinds of plates comes from the better control of each process, which obtains more homogeneous microstructure along the thickness, lower recrystallization fraction,few residual Al7Cu2Fe particles with smaller size and uniform distribution and few Al2CuMg particles.

7050-T7451 thick plate; microstructure homogeneity; recrystallization fraction; coarse intermetallic particles

2014-09-05;

2014-09-23

赵凤(1988—),女,硕士,主要从事铝合金加工及热处理工艺的研究工作,(E-mail)zhaofeng@nanshan.com.cn。

10.11868/j.issn.1005-5053.2015.2.008

V252.3;TB146.2+1

A

1005-5053(2015)02-0064-08