大面积石墨烯薄膜转移技术研究进展

陈 牧, 颜 悦, 张晓锋, 刘伟明, 周 辰,郭志强, 望咏林, 厉 蕾, 张官理

(北京航空材料研究院,北京100095)

2004年以来,新型二维碳材料石墨烯因其具有高载流子迁移率、高热导率等物理性能,在触屏用透明导电薄膜,储能和转换用的超级电容器、锂离子电池、燃料电池、太阳能电池中具有巨大的应用前景[1~4]。其中,大面积连续型石墨烯薄膜已成为研究的主流之一,展示出更优异的应用前景。2008年至今,研发人员利用化学气相沉积法(CVD)在Cu,Ni,Co,Ir,Ru,Pd,Pt等多种金属基片上合成了厘米级尺寸的石墨烯薄膜,引起学术界和工业界的广泛关注[5~7]。利用CVD法在金属表面生长石墨烯薄膜是一个复杂的多相催化反应体系[7],主要分两类:一类是在以Cu为代表的金属催化剂表面的直接生长法,碳的烃类前驱载气(如甲烷、乙炔)在高温低压条件下被吸附在金属表面、催化分解,自组装形成连续薄膜;另一类是以Ni为代表的金属体相溶碳、表面析碳法,前驱载气被催化裂解,金属表面的碳原子在高温下经体相溶解后,再在低温下析出至金属表面形成连续石墨烯薄膜。然而,金属基片仅作为石墨烯生长的催化剂和载体,不利于有效地表征石墨烯物理、化学性能,阻碍了石墨烯透明导电、导热等性质的应用,无法利用微加工技术制备电子器件,大面积石墨烯也不能脱离支撑基片而独立、稳定地存在,因此石墨烯必须从初始金属基片剥离,转移至以绝缘基片为主的新目标基片,实现后续应用功能的开发。对于工业界更关注的石墨烯薄膜产业化面临的问题,亟待解决的包括转移技术在内的三类核心技术是:(1)降低CVD法的生长温度和成本,提高金属表面生长的石墨烯质量,如控制单晶尺寸、表面起伏(ripples)、掺杂浓度、薄膜层数,减小内应力和载流子散射,提高载流子浓度和迁移率;(2)完善操作简易、成本低廉、标准化操作的大面积石墨烯转移技术,降低转移过程对石墨烯薄膜和目标基片的破坏,减少残余物、薄膜褶皱(wrinkles)、裂纹(cracks),保证转移后薄膜连续性、方块电阻(简称“方阻”)区域均匀性、目标基片表面清洁度,达到高保真转移的效果。转移后的薄膜还需后续处理,以提高物理性能,如导电性和透光性;(3)金属基片,特别是贵金属的回收再利用。2013年欧盟17国提出10亿欧元预算的“石墨烯旗舰”项目,计划将石墨烯从实验室推广至生产线,16个子项目中第一项就是提升制备石墨烯的经济性和可靠性[8],这与石墨烯薄膜的工程化合成和转移方法紧密相关。从上述科学研究和工程应用的角度来看,石墨烯转移技术与合成方法处于同等重要的位置,是实现石墨烯应用的核心技术[1],也亟须更多突破性进展。本文作者按中介物过渡转移法、直接干法和湿法转移法、大规模卷对卷转移法三类综述2008年至2014年的30多种在小试和中试阶段公开报道的转移方法,重点关注各类转移方法的基本原理和大面积石墨烯(面积≥25×25mm2)转移技术。

1 以聚合物为中介物的过渡转移法

1.1 传统的PMMA转移法

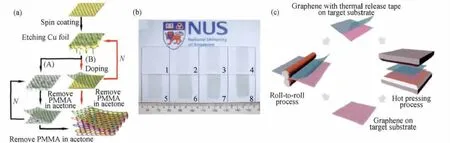

过渡转移法是目前的实验室主流方法,其基本工艺流程如图1所示。其中PMMA(聚甲基丙烯酸甲酯)是小试时使用最广、研究最透彻的石墨烯转移方法,占转移技术相关文献的半数以上,其对转移的系统性分析研究值得其他各类方法借鉴。PMMA常作为电子束光刻胶,早期曾用于单壁碳纳米管阵列的转移[9]。2009年,在石墨烯/Cu箔[6]上用PMMA实现了转移[6,10],方法为:在平整的石墨烯/Cu箔表面旋涂PMMA膜,加热固化;而后将层状PMMA/石墨烯/Cu箔置于腐蚀液中腐蚀去除Cu箔,用目标基片“捞取”PMMA/石墨烯,烘干后用丙酮去除PMMA,完成转移。该方法简单易行,成功率高,主要问题为:转移后的石墨烯易出现裂纹、撕裂,PMMA会与Cu腐蚀液反应,PMMA残胶无法完全去除;金属在腐蚀过程中产生难以去除的氧化物颗粒等副产物;丙酮等有机溶剂对柔性高分子等目标基片有破坏。对应的研究包括以下内容。

图1 中介物转移法流程示意图Fig.1 A schematic diagram ofmediator-assisted transfermethod

PMMA胶对转移的影响:德州大学奥斯丁分校Ruoff课题组Li等[11]发现,固化后的PMMA膜是硬质涂层,PMMA/石墨烯很难和目标基片完全贴合,除胶时石墨烯不能自发弛豫而变平整,在与基片未贴合的空隙区域易破损产生裂纹。该课题组将PMMA/石墨烯置于基片上,再次旋涂PMMA溶液,该溶液可使之前PMMA固化膜部分溶解,使固化膜“释放”下方的石墨烯,增加石墨烯与基片贴合度。Suk等[12]则在去离子水中用目标基片捞取PMMA/石墨烯之前,用氢氟酸处理SiO2片或用等离子体轰击基片表面等方法对基片进行亲水性处理,使水能在基片表面平展铺开,以提高PMMA/石墨烯在基片表面的平滑性,然后在高于PMMA玻璃化转变温度Tg的150℃烘烤除水,同时PMMA膜层软化,具有柔性,石墨烯和基片的空隙减少,PMMA与基片贴合得更好,减少石墨烯撕裂、褶皱等不利影响;Ghoneim等[13]考虑到Cu箔两面都生长有石墨烯,先将Cu箔未涂胶的一侧石墨烯用硝酸或氧等离子体去除,转移效果明显改善。石墨烯表面残存的PMMA胶增大了表面粗糙度[14],降低透光性,对石墨烯有空穴型掺杂效应。在丙酮腐蚀步骤完成后,若再进行低真空(通入Ar-H2或N2-H2混合气)200~400℃/3h退火,也可明显去除PMMA残胶。Lin等[15~17]摸索出分解PMMA的最优条件是先后在空气下和Ar-H2混合气下200℃退火。PMMA脱附过程分上下两层进行:接触空气的PMMA分解温度低,最终形成带状条纹,伴随着非晶CuO纳米颗粒的出现;接触石墨烯面的PMMA断键反应温度高,700℃也无法完全分解,在石墨烯表面形成逾渗网络。

Cu箔对转移的影响:针对Cu箔在腐蚀中形成的常见残余铜氧化物颗粒,刘忠范课题组与合作者借鉴了半导体制造工艺中Si片清洗“RCA”(radio corporation of America)方法[18],将腐蚀Cu箔后的PMMA/石墨烯在室温下浸入20∶1∶1的 H2O+ H2O2+HCl溶液中去除离子和重金属原子,再放入5∶1∶1的H2O+H2O2+NH4OH溶液中去除难溶的有机污染物;该课题组[19]还成功引入电化学法腐蚀Cu箔,将PMMA/石墨烯/Cu箔放入硫酸电解液中作为工作电极,Pt作对电极,Cu箔发生Cu-2e=Cu2+的氧化反应,腐蚀Cu箔的效率大大提高,该反应也能去除石墨烯表面Fe等金属杂质。受到此类电化学腐蚀反应的启发,考虑到金属颗粒残存、环境污染、贵金属基片回收再利用等问题,新加坡国立大学Loh课题组[20]和中科院金属所成会明课题组[21]相继开发了电化学鼓泡转移法,详情参见相关综述[22]。

此外,PMMA还可用于转移多层(2~8层)石墨烯[23],形成如图2a和2b的多层石墨烯薄膜,其目的是降低薄膜方阻,在透明导电膜领域替代传统的ITO(氧化铟锡)薄膜。针对PMMA转移法的诸多弊端,如丙酮除胶对有机基片的破坏,转移面积略小(约25×25mm2),科技人员还采用了其他转移介质,如TRT(thermal release tape,热释放胶带)、PDMS (聚二甲基硅氧烷)、PC(聚碳酸酯)等。

1.2 TRT转移法

TRT一般由发泡黏合剂和PET(聚对苯二甲酸乙二酯)薄膜组成,是一种通过加热处理控制薄膜黏附力的特殊胶带,加热后失去黏性而自动剥离,应用于电子零件切割时暂时固定和集成电路零件的誊写等,主要性能参数包括热剥离温度、不同温度下黏合力[24]。TRT曾用于 SiC外延生长石墨烯的转移[25],现已用于大面积石墨烯的干法转移,方法为:将撕去剥离层的TRT与石墨烯/Cu箔平整地紧密贴合;腐蚀Cu箔或直接从Cu箔撕开、清洗晾干;将TRT/石墨烯与目标基片紧密贴合,烘烤至热剥离温度以上,胶带自发脱落,转移完成。这类中介物能自发快速脱离,无需复杂的人为技巧性的除胶流程,但转移后的薄膜连续性差,主要缘于石墨烯/Cu箔平整度较差。韩国成均馆大学Hong课题组[26]率先利用TRT(Nitto Denko Co.日东电工)在柔性PET基片上转移石墨烯,并建议在胶带上增加一层光固化环氧树脂膜,提升转移至PET和PDMS基片上的效果。该课题组[27]利用两块平整的金属盘,对TRT/石墨烯/刚性目标基片的层状结构加热加压数十秒,转移石墨烯(图2c)。成功转移的关键是对金属盘温度和压力的控制,热压过程的有限元分析表明,薄膜在整个平面内力学载荷分布均匀,受到一致的压力,形变损伤较少,薄膜缺陷少,方阻的区域均匀性好。TRT转移法可重复性强,转移面积大(约450× 450mm2),已结合卷对卷工艺用于量产型石墨烯薄膜的转移(参见第三部分)。

图2 (a,b)基于PMMA的多层石墨烯转移法;(c)基于热释放胶带的热压转移法(修改自[23,27])Fig.2 Schematic drawings of the direct coupling layer-by-layer transfermethod based on PMMA mediator(a,b)and hot pressing transfermethod based on thermal release tape(c)(Reproduced with permission[23]and revised from[27]with permission from the American Chemical Society Copyright2012.)

1.3 PDMS转移法

PDMS印章转移法与TRT类似,是一种无需主动清除中介物的干法转移。PDMS具有柔性透明、稳定耐用、低杨氏模量、高弹性、可塑性等特点,被称为“高弹体印章”,常用于微加工接触印刷中的图形转移、软刻蚀等。转移方法为:用PDMS平整面挤压石墨烯/Cu箔,腐蚀Cu箔,取出PDMS/石墨烯后清洗晾干,将其“按压”到目标基片,移除PDMS完成转移,整个过程实现类似“敲印章”(pick-and-place)的取放功能。PDMS通常比基片表面自由能低,也是转移石墨烯的有效支撑载体,转移时要求基片为平整刚性亲水表面,目标基片和石墨烯的黏附力大于PDMS和石墨烯的结合力。该方法缺点是石墨烯薄膜连续性差,表面有污染物,改进办法为增大PDMS印章体积,避免对PDMS的挤压、加热或冷却。Hong课题组[25,28]率先将PDMS印章用于图形化石墨烯的转移。Kang等[29]利用PDMS印章的图形化转移功能,首先将PDMS印章加工成微米尺寸图形,压于石墨烯/Cu箔上,石墨烯将“复制”印章的所有图案并将图案转移至目标基片。该图形化的石墨烯已用于有机场效应管源极和漏极。由PDMS印章衍生发展了一类新的干法转移方法[30],同时适用于硬质亲水基片和柔性疏水基片:在PDMS印章和石墨烯之间离心涂覆浇筑一层“自释放层”,如聚苯乙烯(PS)、聚异丁烯(PIB)、聚四氟乙烯(PTFE)等,该层与PDMS结合力小于该层与石墨烯/基片的结合力,从热力学角度有利于干法转移。同时,PDMS中的硅氧烷低聚物被自释放层隔绝,避免了PDMS对石墨烯的污染,也使石墨烯压印时在不产生裂缝、不破损的情况下安全分离。不同的自释放层可用对应溶剂去除。Antonova等[31]细致对比了PMMA,TRT,PDMS以及PC[32,33]作为中介物的转移效果差异,认为用PC转移的薄膜方阻、迁移率更高。其他的转移中介物还包括CYTOP(全氟环状聚合物)[34]和金薄膜[35]。

2 直接干法和湿法转移法

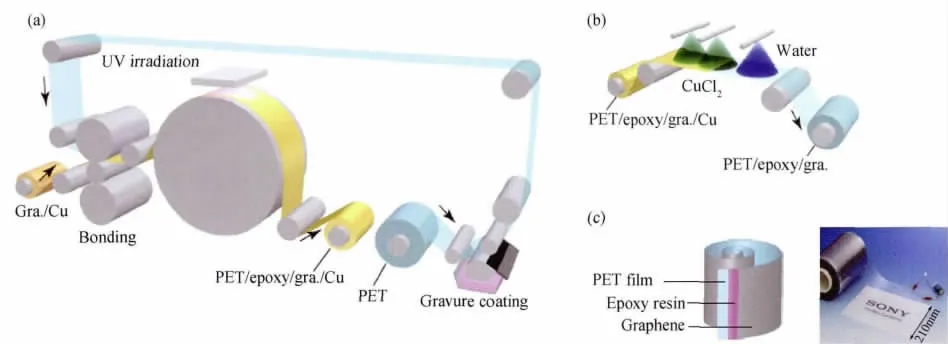

中介物转移法不可避免地对转移后的薄膜产生污染,同时增加了工序处理难度。为此,人们尝试直接在目标基片和金属箔之间完成转移。该类方法的核心是利用胶黏剂、层压贴合、静电力吸附等方式,使目标基片和石墨烯直接产生足够强的相互吸引力,促使石墨烯从金属基片剥离。最重要的一类是使用环氧树脂类(epoxy)胶黏剂,避免了PMMA转移后残胶剩余、石墨烯表面产生撕裂和褶皱等问题,但转移后的胶黏剂保留在石墨烯和基片之间,对石墨烯有掺杂影响并增大了薄膜表面粗糙度。Kim等[36]将紫外环氧树脂胶涂覆在目标基片表面后,分别用紫外灯和高温固化,该胶在固化时会收缩,产生的应力降低了石墨烯的方阻。针对有机柔性基片PTFE,PVC,PC,PET,Martins等[37]开发了普适的、无中介物的层压转移法。以目标基片PET为例:将石墨烯/Cu箔/石墨烯贴合为PET/称量纸/石墨烯/Cu箔/石墨烯/目标基片/PET的结构(图3a),其中PET膜用于稳定堆垛结构,防止Cu箔/石墨烯/目标基片与辊轴在层压时直接接触,称量纸用于防止PET与石墨烯/Cu箔粘接。转移时设置层压温度略高于柔性基片的玻璃化转变温度 Tg(参考 PC 145℃,PVC 85℃,PET 70℃,teflon胶带115℃),此时的基片处于黏弹态,与石墨烯/Cu箔黏附性强,模压性能良好。该方法中,如果基片具有亲水性,则腐蚀Cu箔时水分子易于从亲水性基片进入转移界面,使得石墨烯与目标基片粘接变弱,甚至直接脱落。因此,亲水基片需经过表面疏水改性(如旋涂PMMA,等离子体轰击)处理。该方法的缺点为:对于多孔基片,石墨烯薄膜易破碎、塌陷,转移后的薄膜方阻高达1000Ω/sq,方阻区域均匀性较差。针对耐高温介电基片(如石英、蓝宝石、SiO2/Si),Ismach等[38]在石英上蒸发Cu膜,生长石墨烯后,再升温至1085℃以上,蒸发去除石墨烯下方的Cu膜,即可直接得到石墨烯/石英,使石墨烯生长和转移在高温下连续一次性完成。Su等[39]发现,在类似的Cu膜/石英基片上,除了生长在Cu箔表面的石墨烯,从甲烷载气中裂解的碳原子会从Cu膜晶界向下扩散到Cu膜/石英的界面,在界面处生长石墨烯,之后用氧等离子体刻蚀最上层石墨烯,腐蚀Cu膜,完成转移。除了使用气态碳源,Shin等[40]利用固态碳源——自组装的单分子层(SAM),构造了Ni箔/ SAM/SiO2的堆垛结构,加热分解SAM,在SiO2上也能直接形成石墨烯膜。该方法中Ni箔不但是固态碳源裂解的催化剂,也能阻止SAM在低温下过早裂解而蒸发,促使SAM在较高温度生长石墨烯,减少褶皱和撕裂等薄膜缺陷。Wang等[41]巧妙地利用静电吸引力转移石墨烯,用静电发生器产生数千伏高压,在PET基片表面积累静止负电荷,再用PET吸引贴合石墨烯/Cu箔。石墨稀转移至PET、无机玻璃、SiO2/Si基片的静电势阈值分别为7.5kV,6.2kV和4kV。该方法最多可转移6层石墨烯。日常生活中的手机贴膜也会产生静电力,吸引石墨烯/Cu箔,利用类似方法,可廉价、高效地转移石墨烯(操作视频见[41])。其他干法转移法还包括机械剥离[42,43]、叠氮交联剂分子[44]转移法,参见黄曼等的综述文献[22]。

图3 两种典型的直接干法和湿法转移法 (a)使用热辊轴的层压转移法[37];(b)采用毛细管桥的“面对面”转移法[45]Fig.3 Two typical direct dry and wet transfermethods (a)laminationmethod using hot/cold laminationmachine[37];(b)“face-to-face”method[45]for transferring graphenemediated by capillary bridges(Reproduced with permissions[37,45].)

新加坡 Loh课题组[45]在2014年报道了一种“面对面”直接湿法转移法(图3a),该方法受到自然界现象的启发:青蛙能在荷叶上稳固立足,源自于足底与水面以下荷叶产生的气泡,这些气泡使得青蛙足部与荷叶产生强的吸引。这种“面对面”转移的方法实现了标准化操作,无需受限于PMMA转移中的操作技巧性影响,对基片尺寸形状无要求,能连续地在SiO2/Si上完成石墨烯制备和自发转移,具体过程为:将SiO2/Si片用N2等离子体预处理,局域形成SiON,再溅射Cu膜,生长石墨烯,此时SiON在高温下分解,在石墨烯层下形成大量气孔。在腐蚀Cu膜时,气孔在石墨烯和SiO2基片之间形成的毛细管桥能使Cu腐蚀液渗入,同时使石墨烯和SiO2产生黏附力而不至于脱落。

3 大规模卷对卷转移法

实验室小试阶段的石墨烯薄膜转移方法种类纷繁,对转移面积、成本控制、工艺效率要求不高,但量产型的石墨烯转移则需兼顾薄膜质量、转移效率和维护成本。石墨烯可在柔性金属箔上生长,也可转移至柔性基片(如PET,PI),因此与半导体领域成熟的卷对卷(roll-to-roll)真空沉积、层压、热压等工艺兼容,有助于实现石墨烯薄膜的规模化生产。基于该设计思想,国内外陆续设计开发了多套石墨烯卷对卷生长设备[46,47]:日本产业技术综合研究所将微波等离子体CVD技术和卷对卷技术结合[48,49],在低温300~400℃以1cm/min的速率合成了幅宽294mm,长30m的石墨烯薄膜。随之配套的石墨烯薄膜卷对卷转移设备也陆续出现,由于涉及技术和商业秘密,公开报道的内容不多,主要设计思路是基于前述的TRT中介物过渡转移法和胶黏剂粘接直接转移法,目标基片普遍为柔性PET,该方法极大地降低了单位面积薄膜的转移成本。转移后的石墨烯/PET是柔性透明导电膜,考核指标主要为薄膜方阻和透光性(不低于80%),既可贴附于刚性基片,用于太阳能电池(方阻~1Ω/sq)、智能玻璃(~100Ω/sq)、触摸屏(~100Ω/sq);也可作为柔性电子器件功能层,用于柔性OLED(~10Ω/sq)、柔性液晶显示(~100Ω/sq)等领域,有望替代现有的过渡族金属氧化物透明导电膜(如ITO)[50]。

韩国三星电子、成均馆大学和首尔大学联合研究组自2009年起在卷对卷合成和转移方面开展了系列工作,主要采用非连续型单次卷对卷的转移方式。在布局卷对卷合成石墨烯专利的同时[51],该联合研究组[52,53]利用中介物TRT实现了对角线长30英寸的单层和多层石墨烯的转移(图4)。将TRT (Jinsung Chemical Co.)与石墨烯/Cu箔通过两个辊子在0.2 MPa压力下贴合,多次通过温度和浓度可控的(NH4)2S2O8溶液,腐蚀Cu箔,清洗烘干去除腐蚀残留液,经过辊子与PET基片压合,加热至90~120℃剥离TRT(图4a),释放出单层石墨烯/PET卷,多次重复该工序可得到1~4层石墨烯膜,转移速率为150~200mm/min。由于石墨烯合成工艺采用单片(最大30inch)依次生长,转移无法持续开展。石墨烯/PET结合力与石墨烯/TRT结合力竞争,使得表面留有残胶和缺陷,导致单层石墨烯方阻较高;而在多层石墨烯转移过程中,TRT与石墨烯结合力明显小于石墨烯/石墨烯结合力,因此薄膜表面整洁平整,方阻下降较快。转移后的单层、双层、三层和四层石墨烯方阻分别为275Ω/sq,125Ω/sq,75Ω/sq和50Ω/sq,通过化学掺杂(如硝酸、硫酸、氯化金等溶液)方式进一步降低对应的方阻至125Ω/sq,70Ω/sq,50Ω/sq和30Ω/sq,薄膜透光率都大于90%,原则上已接近ITO,满足大部分透明导电薄膜的应用,且柔性弯曲性能更为优异。

2014年,该研究组公开报道研发了卷对卷层压系统、卷对卷喷涂腐蚀系统、卷对卷清洗和烘干系统,形成了较成熟的中试型自动化生产线[54,55](图4b)。快速升温CVD法生长的石墨烯/Cu箔,经温度和压力可控的层压机与TRT贴合,卷对卷通过过氧化氢和硫酸腐蚀液,去除 Cu箔,清洗后贴合100μm厚的PET(Tg~120℃),再次以0.5m/min速率通过两个压辊(0.4MPa/110℃),形成面积达400 ×300mm2的石墨烯/PET。整个工艺流程可靠性强、转移效率高。未掺杂的薄膜方阻分布在249± 17Ω/sq之间,偏差不超过10%。接着,利用掩膜和氧等离子体的反应离子刻蚀,石墨烯薄膜经过图案化处理,刷银浆电极,组装成电路,已为三星(Galaxy)系列手机提供了电容型多点触控屏(图5),演示视频参见[56]。

图4 三星电子等联合研发的卷对卷转移设备 (a)设计理念[53]; (b)转移后的30英寸石墨烯薄膜[52];(c)实际设备[54]Fig.4 A roll-to-roll graphene film transfer system by Samsung Co. (a)design concept;(b)transferred 30-inch graphene films on PET;(c)instruments(Reproduced with permissions[52,53]and revised from[54]with permission from the American Chemical Society Copyright2014.)

图5 合成、转移石墨烯和后续加工成电容性触摸屏的工艺流程[54]Fig.5 Schematic illustration of rapid thermal CVD synthesis and subsequent production processes of graphene films and graphene-based capacitive touch screens(Revised from[54]with permission from the American Chemical Society Copyright2014.)

日本索尼先进材料实验室则倾向于采用连续型卷对卷转移法,在日本举办的73届应用物理学会秋季会议上宣布制备并转移出了长100m,宽230mm的石墨烯薄膜卷。该设备分为卷对卷生长和卷对卷转移两部分[57,58]:CVD生长部分用焦耳加热法,直接给两个辊子之间悬空的Cu箔加80A/mm2的大电流,再通入CH4和H2混合气合成石墨烯,该法避免了腔室整体升温的高能耗,薄膜生长速率为6m/h。成套卷对卷转移设备如图6,在厚125μm的PET薄膜卷上利用凹版印刷法涂覆5μm厚的光硬化性环氧树脂,与石墨烯/Cu箔层压贴合,经紫外光固化后,形成PET/环氧树脂/石墨烯/Cu箔的层状结构;该卷继续通过CuCl2溶液喷涂机后可去除Cu箔,清洗干燥后,在石墨烯表面贴覆PET封装保护层,高效地完成卷对卷转移。然而,该方法中的环氧树脂胶在贴附石墨烯/Cu箔时“复制”Cu箔粗糙的表面形貌,使石墨烯/PET表面粗糙化,影响薄膜卷整体透光性。该薄膜的方阻约为500Ω/sq,电子迁移率保持在900cm2/V·s的水平,透光率约为80%。在合成石墨烯过程中,Cu箔在直接加热时受到热应力产生了塑性形变,出现缺陷和微裂纹,是薄膜方阻较大的主要原因。因此,薄膜卷还需后续处理提高导电性,方法为将薄膜浸泡在20mmol/L的AuCl3硝基甲烷溶液中30s后,用压缩空气吹干,方阻可降至150Ω/sq,最终稳定在250Ω/sq。方阻在长度和宽度方向均匀性为90%,满足电容型触屏用的透明导电薄膜需求。

图6 索尼公司研发的卷对卷连续转移石墨烯设备[57]Fig 6 A roll-to-roll system for continuously transferring graphene filmsmade by Sony corporation (a)coating and bonding;(b)spray etching;(c)products(Revised with permission[57].)

EVA(乙烯-醋酸乙烯共聚物)热塑性胶也被用于卷对卷转移技术,其特点是在高温下产生黏附性,在室温下能固化。Juang等[59]首次将多层石墨烯/Ni箔与涂覆EVA的PET通过150℃热压的辊子,胶粘成PET/EVA/石墨烯/Ni箔,再经过冷辊子,可控地将PET/EVA/石墨烯与Ni箔完全剥离。多层石墨烯在Ni箔上为有序堆垛结构,但转移后成为随机分布的多层石墨烯微片,微片与微片间接触差,宏观上表现为薄膜整体粗糙度和方阻增大,对入射光散射增强,使得薄膜透光仅为55%,薄膜方阻在5kΩ/sq水平。Han等[60]使用石墨烯/ Cu箔,与EVA胶/PET在115℃以1cm/s的卷对卷速率经过辊子层压,层压过程中界面没有气泡、撕裂产生,腐蚀 Cu箔完成转移,薄膜方阻为1.96kΩ/sq,方阻空间波动不超过10%,透光率接近96.7%。

4 总结与展望

转移技术是实现大面积石墨烯应用不可或缺的工艺环节[61],也属于科学实验的研究范畴,需要具有物理、化学、材料学、电子学、真空技术等知识背景的科研人员共同研发设备、摸索工艺条件。已公开的转移方法种类纷繁,适用范围不一,需要研发人员亲身实验验证,获得直观的转移效果。目前,合成大面积石墨烯薄膜的各类CVD法层出不穷,对后续的转移技术提出更高要求:(1)转移出和生长面积相当的石墨烯薄膜;(2)减少对石墨烯薄膜和目标基片的破坏,保证大面积薄膜完整、无污染;(3)转移方法尽可能普遍适用于不同耐温程度的有机和无机基片;(4)降低对昂贵设备、复杂工艺、人工技巧的依赖,在简单设备上实现标准化操作;(5)在完成石墨烯转移之后重复使用原生长基片,用于下一周期的石墨烯生长。

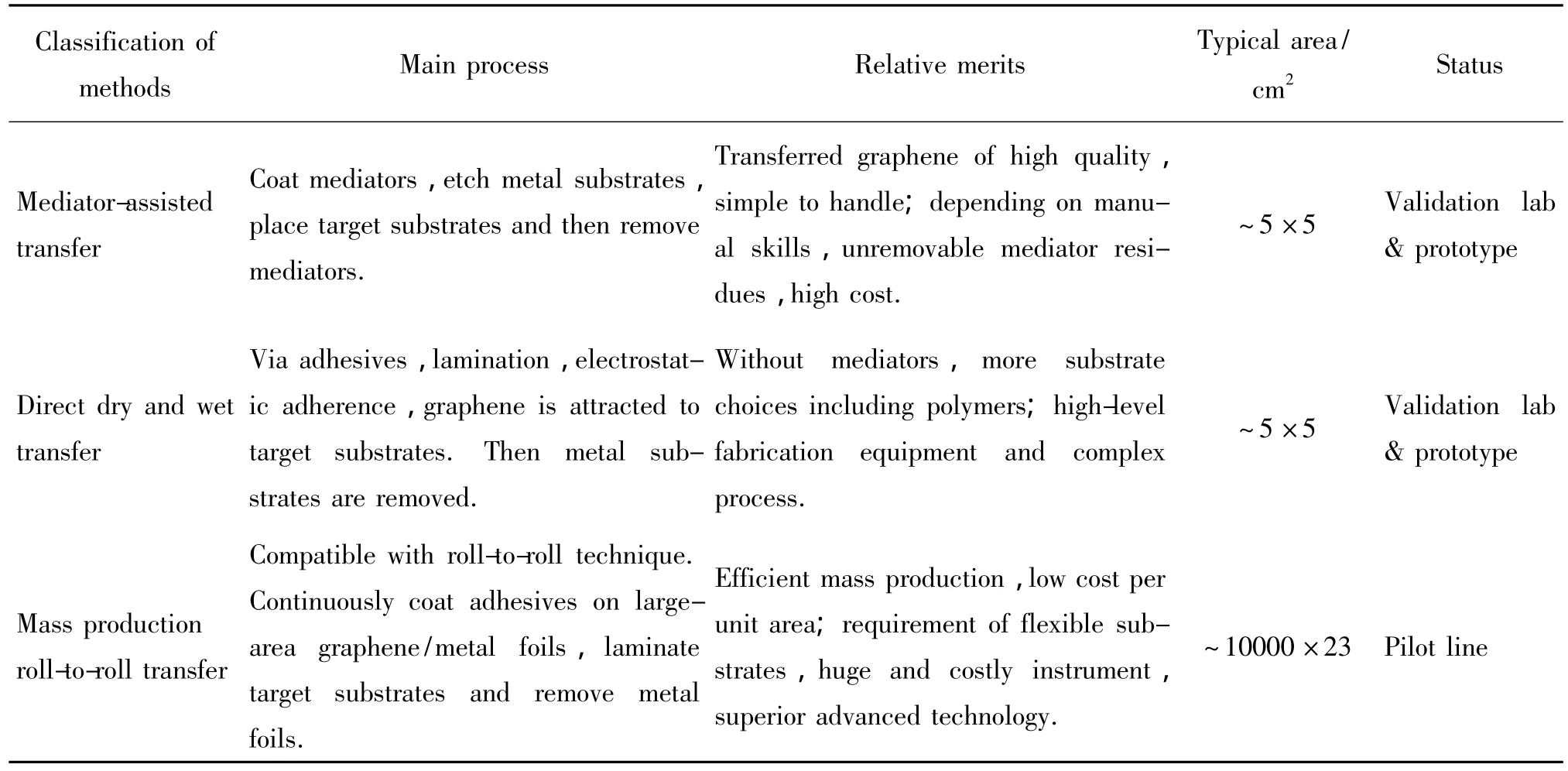

根据表1的汇总情况可知,以PMMA为中介物过渡转移法主要用于实验室阶段的科学探索,基片一般为无机基片,中介物无法完全去除,转移后的薄膜尺寸略小,但薄膜质量普遍较高;直接干法和湿法转移省去了中介物过渡环节,可以选择有机目标基片,但仍多数用于小试阶段;大面积卷对卷转移则借助了中介物转移法中的TRT和直接干法转移法中的胶黏剂,粘接石墨烯/Cu箔和目标基片,同时结合半导体薄膜工业领域的卷对卷技术,实现了米级尺寸的薄膜转移,提高了制备薄膜的重复性和效率,在经过后续加工(如湿法掺杂、等离子体处理)后,薄膜导电性和透光性基本满足透明导电膜领域的使用要求,开启石墨烯薄膜新的应用大门。该方法需要根据工艺要求定制专用设备,联合了高校、科研院所和企业联合开发。在不久的将来,成熟的卷对卷转移技术有望大幅降低石墨烯薄膜的制造成本,推动其大规模应用于透明导电膜和柔性电子器件领域,替代以ITO为代表的传统氧化物透明导电膜,是转移技术重要的发展方向。与此同时,研发人员也在积极探索石墨烯低温CVD合成技术,期盼在目标基片表面实现直接生长石墨烯,打破现有的转移流程和规则。此外,随着近年来由石墨烯衍生出的二维原子晶体(如六方氮化硼、二硫化钼、钙钛矿氧化物)的蓬勃发展,现有的石墨烯转移技术也能为该类单原子层状薄膜材料的转移[62]提供参考依据。

表1 石墨烯薄膜主要转移方法对比Table 1 Summary ofmain graphene transfermethods

[1]NOVOSELOV K S,FAL'KO V I,COLOMBO L,et al.A roadmap for graphene[J].Nature,2012,490(7419): 192-200.

[2]RENW C,CHENG H M.The global growth of graphene[J].Nature Nanotechnology,2014,9(10):726-730.

[3]ZURUTUZA A,MARINELLIC.Challenges and opportunities in graphene commercialization[J].Nature Nanotechnology,2014,9(10):730-734.

[4]杜彦,季铁正,张较强,等.石墨烯/高密度聚乙烯导电复合材料的制备与表征[J].航空材料学报,2013,33 (1):68-71. (DU Y,JIT Z,ZHANG JQ,etal.Preparation and characterization of graphene nanosheets/high density polyethylene conductive composites[J].Journal of Aeronautical Materials,2013,33(1):68-71.)

[5]YU Q K,LIAN J,SIRIPONGLERT S,et al.Graphene segregated on Nisurfaces and transferred to insulators[J]. Applied Physics Letters,2008,93(11):113103.

[6]LIX S,CAIW W,AN J,et al.Large-area synthesis of high-quality and uniform graphene films on copper foils[J].Science,2009,324(5932):1312-1314.

[7]邹志宇,戴博雅,刘忠范.石墨烯的化学气相沉积生长与过程工程学研究[J].中国科学:化学,2013,43(1): 1-17. (Zou Z Y,DAIB Y,LIU Z F.CVD process engineering for designed growth of graphene[J].Scientia Sinica Chimica,2013,43(1):1-17.)

[8]PEPLOW M.Graphene:the quest for supercarbon[J]. Nature,2013,503(7476):327-329.

[9]JIAO L Y,FAN B,XIAN X J,et al.Creation of nanostructures with poly(methyl methacrylate)-mediated nanotransfer printing[J].Journalof American Chemistry Society,2008,130(38):12612-12613.

[10]REINA A,JIA X T,HO J,et al.Large area,few-layer graphene films on arbitrary substrates by chemical vapor deposition[J].Nano Letters,2009,9(1):30-35.

[11]LIX S,ZHU YW,CAIW W,et al.Transfer of large-area graphene films for high-performance transparent conductive electrodes[J].Nano Letters,2009,9(12):4359-4363.

[12]SUK JW,KITT A,MAGNUSON CW,et al.Transfer of CVD-grown monolayer graphene onto arbitrary substrates[J].ACSNano,2011,5(9):6916-6924.

[13]GHONEIM TM,SMITH EC,HUSSAIN M M.Simplistic graphene transfer process and its impact on contact resistance[J].Applied Physics Letters,2013,102(18): 183115.

[14]PIRKLE A,CHAN J,VENUGOPAL A,et al.The effect of chemical residues on the physical and electrical properties of chemical vapor deposited graphene transferred to SiO2[J].Applied Physics Letters,2011,99(12): 122108.

[15]LIN Y C,LU CC,YEH CH,et al.Graphene annealing: how clean can it be?[J].Nano Letters,2012,12(1): 414-419.

[16]SUK JW,LEEW H,LEE JH,et al.Enhancement of the electrical properties of graphene grown by chemical vapor deposition via controlling the effects of polymer residue[J].Nano Letters,2013,13(4):1462-1467.

[17]HER M,BEAMS R,NOVOTNY L.Graphene transfer with reduced residue[J].Physics Letters A,2013,377 (21/22):1455-1458.

[18]LIANG X L,SPERLING B A,CALIZO I,et al.Toward clean and crackless transfer of graphene[J].ACSNano,2011,5(11):9144-9153.

[19]YANG XW,PENG H L,XIE Q,et al.Clean and efficient transfer of CVD-grown graphene by electrochemical etching ofmetal substrate[J].Journal of Electroanalytical Chemistry,2013,688:243-248.

[20]WANG Y,ZHENG Y,XU X F,et al.Electrochemical delamination of CVD-grown graphene film:toward the recyclable use of copper catalyst[J].ACS Nano 2011,5 (12):9927-9933.

[21]GAO L B,REN W C,XU H L,et al.Repeated growth and bubbling transfer of graphene with millimeter-size single-crystal grains using Platinum[J].Nature Communications,2012,3:699.

[22]黄曼,郭云龙,武斌,等.化学气相沉积法合成石墨烯的转移技术研究进展[J].化学通报,2012,75(11): 974. (HUANG M,GUO Y L,WU B,etal.Progress in transfer techniques of graphene synthesized by chemical vapor deposition[J].Chemistry Bulletin,2012,75(11):974.)

[23]WANG Y,TONG SW,XU X F,et al.Interface engineering of layer-by-layer stacked graphene anodes for highperformance organic solar cells[J].Advanced Materials,2011,23(13):1514-1518.

[24]Thermal release sheet of electronic component processing: revalpha[R/OL].http://www.nitto.com/jp/en/products/group/e_parts/electronic/001/

[25]CALDWELL JD,ANDERSON T J,CULBERTSON JC,et al.Technique for the dry transfer of epitaxial graphene onto arbitrary substrates[J].ACS Nano,2010,4(2): 1108-1114.

[26]LEE Y B,BAE SK,JANG H,etal.Wafer-scale synthesis and transfer of graphene films[J].Nano Letters,2010,10(2):490-493.

[27]KANG J,HWANG S,KIM JH,etal.Graphene films onto rigid substrates by hot pressing[J].ACSNano,2012,6(6):5360-5365.

[28]KIM K S,ZHAO Y,JANG H,et al.Large-scale pattern growth of graphene films for stretchable transparent electrodes[J].Nature,2009,457(7230):706-710.

[29]KANG S J,KIM B,KIM K S,et al.Inking elastomeric stamps with micro-patterned,single layer graphene to create high-performance OFETs[J].Advanced Materials,2011,23(31):3531-3535.

[30]SONG J,KAM F Y,PNG R Q,et al.A generalmethod for transferring graphene onto soft surfaces[J].Nature Nanotechnology,2013,8(5):356-362.

[31]ANTONOVA IV,GOLOD SV,SOOTSR A,etal.Comparison of various methods for transferring graphene and few layer graphene grown by chemical vapor deposition to an insulating SiO2/Si substrate[J].Semiconductors,2014,48(6):804-808.

[32]PARK H J,MEYER J,ROTH S,et al.Growth and properties of few-layer graphene prepared by chemical vapor deposition[J].Carbon,2010,48(4):1088-1094.

[33]LIN Y C,JIN CH,LEE JC,etal.Clean transfer of graphene for isolation and suspension[J].ACSNano,2011,5(3):2362-2368.

[34]LEEW H,SUK JW,LEE J,etal.Simultaneous transfer and doping of CVD-grown graphene by fluoropolymer for transparent conductive films on plastic[J].ACS Nano,2012,6(2):1284-1290.

[35]LEE J,KIM Y,SHIN H J,et al.Clean transfer of graphene and its effect on contact resistance[J].Applied Physics Letters,2013,103(10):103104.

[36]KIM M,AN H S,LEEW J,etal.Low damage-transfer of graphene using epoxy bonding[J].Electronic Materials Letters,2013,9(4):517-521.

[37]MARTINS LG P,SONG Y,ZENG T,etal.Direct transfer of graphene onto flexible substrates[J].PNAS,2013,110(44):17762-17767.

[38]ISMACH A,DRUZGALSKIC,PENWELL S,et al.Direct chemical vapor deposition of graphene on dielectric surfaces[J].Nano Letters,2010,10(5):1542-1548.

[39]SU CY,LU A Y,WU CY,etal.Direct formation ofwafer scale graphene thin layers on insulating substrates by chemical vapor deposition[J].Nano Letters,2011,11 (9):3612-3616.

[40]SHIN H J,CHOIW M,YOON SM,et al.Transfer-free growth of few-layer graphene by self-assembled monolayers[J].Advanced Materials,2011,23(38):4392-4397.

[41]WANG D Y,HUANG IS,HO P H,et al.Clean-lifting transfer of large-area residual-free graphene films[J].Advanced Materials,2013,25(32):4521-4526.

[42]DASS,LAHIRID,LEE D Y,et al.Measurements of the adhesion energy of graphene to metallic substrates[J]. Carbon,2013,59:121-129.

[43]YOON T,SHIN W C,KIM T Y,et al.Directmeasurement of adhesion energy ofmonolayer graphene as-grown on copper and its application to renewable transfer process[J].Nano Letters,2012,12(3):1448-1452.

[44]LOCK E H,BARAKET M,LASKOSKIM,et al.Highquality uniform dry transfer of graphene to polymers[J]. Nano Letters,2012,12(1):102-107.

[45]GAO L,NIG X,LIU Y,et al.Face-to-face transfer of wafer-scale graphene films[J].Nature,2014,505 (7482):190-194.

[46]HESJEDAL T.Continuous roll-to-roll growth of graphene films by chemical vapor deposition[J].Applied Physics Letters,2011,98(13):133106-1-133106-3.

[47]李永峰,刘主寰,杨帆,等.一种连续制备大面积石墨烯薄膜的方法及装置:中国,201310193880[P].2013-08-07. (LIY F,LIU Z H,YANG F,et al.A method and corresponding equipment for continuous fabrication of large area graphene films:China,201310193880[P].2013-08-07.)

[48]YAMADA T,ISHIHARA M,KIM J,et al.A roll-to-roll microwave plasma chemical vapor deposition process for the production of 294mm width graphene films at low temperature[J].Carbon,2012,50(7):2615-2619.

[49]YAMADA T,ISHIHARA M,HASEGAWA M.Large area coating of graphene at low temperature using a roll-to-roll microwave plasma chemical vapor deposition[J].Thin Solid Films,2013,532:89-93.doi:10.1016/j.tsf. 2012.12.102.

[50]BAE S,KIM S J,SHIN D,et al.Towards industrial applications of graphene electrodes[J].Physica Scripta,2012,146:014-024.

[51]HONG B H,KIM Y J,CHOI J,et al.Graphene roll-toroll coating apparatus and graphene roll-to-roll coating method using the same:US,20110195207A1[P].2011 -8-11.

[52]BAE S,KIM H,LEE Y,et al.Roll-to-roll production of 30-inch graphene films for transparent electrodes[J].Nature Nanotechnology,2010,5(8):574-578.

[53]HONG B H,AHN J,BAE S,et al.Roll-to-roll transfer method of graphene,graphene roll produced by the method,and roll-to-roll transfer equipment for graphene:US,20120258311A1[P].2012-10-11.

[54]RYU J,KIM Y,WON D,et al.Fast synthesis of highperformance graphene films by hydrogen-free rapid thermal chemical vapor deposition[J].ACSNano,2014,8(1): 950-956.

[55]HONG B H,AHN J,KIM H K,etal.Roll-to-roll doping method of graphene film,and doped graphene film:US,20120270054A1[P].2012-10-25.

[56]Fast synthesis of high-performance graphene films by hydrogen-free rapid thermal chemical rapor deposition[R/ OL]. http://pubs. acs. org/doi/suppl/10. 1021/ nn405754d.

[57]KOBAYASHIT,BANDOM,KIMURA N,et al.Production of a 100-m-long high-quality graphene transparent conductive film by roll-to-roll chemical vapor deposition and transfer process[J].Applied Physics Letters,2013,102 (2):023112.

[58]Sony makes 100m-long graphene with roll-to-roll method[R/OL].http://techon.nikkeibp.co.jp/english/NEWS_ EN/20120828/236214/.

[59]JUANG Z Y,WU C Y,LU A Y,et al.Graphene synthesis by chemical vapor deposition and transfer by a roll-toroll process[J].Carbon,2010,48(11):3169-3174.

[60]HAN G H,SHIN H J,KIM E S,et al.Poly(ethylene covinyl acetate)-assisted one-step transfer of ultra-large graphene[J].Nano:Brief Reports and Reviews,2011,6 (1):59-65.

[61]KANG J,SHIN D,BAE S,et al.Graphene transfer:key for applications[J].Nanoscale,2012,4(18):5527-5537.

[62]WANG L,WU B,CHEN J,et al.Monolayer hexagonal boron nitride films with large size and clean interface for enhancing themobility of graphene-based field-effect transistors[J].Advanced Materials,2014,26(10):1559-1564.