TC4-DT钛合金β锻动态再结晶元胞自动机模拟

刘 诚, 董洪波

(南昌航空大学航空制造工程学院,南昌330063)

TC4-DT钛合金具有中等强度、高韧性、高塑性和长疲劳寿命等良好的综合性能[1],广泛应用于航空工业中。热变形后的显微组织决定了其优良的力学性能,因此对于预测和控制变形件的显微组织显得至关重要。材料热变形过程中发生动态再结晶可以改善变形金属的显微组织和力学性能[2],通过合理的热变形工艺优化,进而控制材料热变形过程的动态再结晶行为来实现对材料显微组织的调控。利用实验进行变形工艺参数优化的实验成本较高,且实验周期也长而采用有限元模拟技术可以高效地模拟出合金变形工艺参数及显微组织。很多研究人员对变形过程中的动态再结晶行为进行了大量实验及理论上的研究。佟铭明等[3]用Monte Carlo法对纯铜动态再结晶过程进行了模拟,建立了一种基于能量判据的确定动态再结晶各个阶段临界应变的方法。Rollett等[4]也用Monte Carlo方法对动态再结晶的微观组织演化进行模拟,但由于Monte Carlo的局限性,模拟考虑的影响因素较少。

目前,采用元胞自动机模拟材料热变形过程中显微组织演变得到了广泛的关注[5]。元胞自动机是一种时间、空间、状态都离散的网格动力学模型[6],目前已应用于凝固结晶的形核生长、再结晶和相变等过程的模拟[7,8]。李殿中等[9]采用 CA法对金属凝固成形过程的再结晶过程进行了模拟。Goetz等[10]对动态再结晶进行了模拟研究,但模型没有与热加工过程的实际参数建立关系。应用实验参数建立CA模型,对钛合金动态再结晶行为的模拟研究还很少。本工作根据TC4-DT钛合金的热模拟压缩数据建立了动态再结晶CA模型,进而在DEFORM-3D平台上,模拟了不同应变量、试样不同部位和不同应变速率下的动态再结晶行为,研究了材料热变形过程中的显微组织演变规律。

1 实验

实验所用的TC4-DT钛合金为成品棒材,化学成分(质量分数/%)为:Al6.16,V 3.95,Fe 0.03,C 0.04,N 0.014,H 0.005,O 0.06,Ti余量。相变点为(970±5)℃。通过线切割机将材料切割成φ8mm× 12mm的圆柱体,在Gleeble 3500试验机上进行等温恒应变速率压缩实验。实验采用电阻加热法,将试样以5℃/s的加热速率加热到变形温度后保温3min,使试样内部温度均匀;在压缩过程中通入氩气,防止试样氧化;变形后立即水淬,保持高温变形时的组织状态。变形温度为1010℃和1040℃,应变速率为0.01s-1,0.1s-1和1s-1,变形程度为60%。整个实验过程中试验机自动记录压缩数据,直接获得真应力-真应变曲线。利用XJP-6A型金相显微镜观察变形后试样微观组织。

2 β锻真应力-真应变曲线分析

图1为TC4-DT钛合金在不同应变速率和变形温度下的热压缩实验真应力-真应变曲线,从图1中可知,流动应力随着变形温度的降低和应变速率的增大而变大,并且随着应变速率的变化流动,应力变化幅度较大。图1中的流动应力曲线都是在β单相区得到的,可以看出流动应力在很小的应变量时就达到了峰值,然后随着应变速率的不同呈现出不同程度的软化现象。在应变速率为0.01s-1时,流动应力达到峰值后开始下降,这是因为变形过程中发生了动态再结晶行为,以动态再结晶为主的软化机制使得流动应力减小,同时随着应变量增加到一定程度,流动应力曲线达到平缓状态,这说明该应变速率小变形发生了充分的动态再结晶行为。随着应变速率升高为0.1s-1时,流动应力达到峰值后也开始下降,但随着应变量达到0.9时,流动应力曲线并没有明显表现出平缓状态,说明该应变速率下变形过程中软化机制以动态再结晶为主,但没有发生完全的动态再结晶行为。当应变速率为1s-1时,流动应力在达到峰值后没有明显下降,这是因为该应变速率下变形合金软化机制以动态回复为主,只有少量动态再结晶发生。

图1 TC4-DT合金的真应力-真应变曲线 (a)1010℃;(b)1040℃Fig.1 True stress-true strain curves of TC4-DT alloy (a)1010℃;(b)1040℃

3 动态再结晶CA模型分析

3.1 CA模型的构造

图2 Moore型邻居Fig.2 Moore neighbourhood

CA是用来分析复杂系统在离散空间-时间上演化规律的一种数学算法,由4个基本要素组成,分别是元胞空间、邻居类型、边界条件和元胞状态。本模型采用400×400的网格划分,其代表实际中1mm× 1mm的区域;邻居类型采用Moore邻居,如图2所示,其中黑色区域代表中心元胞,灰色区域代表其邻居元胞;边界条件设为周期性,以模拟无限大区域;元胞每一时刻的状态根据转换规则由邻居元胞的状态决定。同时CA模型有5个特性:(1)元胞均匀排列;(2)元胞的状态随时间演变;(3)元胞的数值是有限的;(4)元胞状态的演化规则是确定的或随机的;(5)每个元胞的演化规则是局部的,仅与周围的元胞有关系。

3.2 位错密度模型

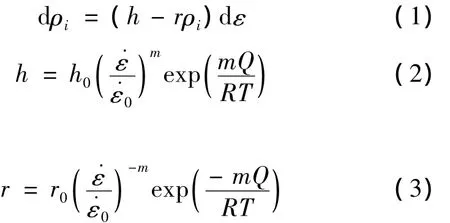

在金属热变形过程中,随着变形量的增加位错密度不断增加,进而发生动态再结晶和晶核长大来消化位错密度,所以在时间热变形中位错密度的变化是复杂的,在DEFORM-3D软件中,将位错密度表示成如下形式:

参数根据实验数据采用线性回归方法得到,式中:m为应变速率灵敏常数;ρi为位错密度;h0为应变硬化常数;r0为回复常数;˙ε0为未发生动态的应变速率;R为气体常数。

3.3 回复模型

材料的位错密度随着动态回复的进行而降低,DEFORM-3D中用的是Goetz与Seetharaman的动态回复模型[8],即每时间步任意选取一定数量的元胞N,同时将位错密度减少一半:

造成各个元胞的位错密度不均匀分布,N由下式确定:

式中:M为总元胞数;K为常数(一般为6030);˙ρ为位错密度变化速率。

3.4 动态再结晶形核和长大模型

在位错密度值达到发生动态再结晶的临界值时,材料才会发生动态再结晶形核,形核速率 ˙n与应变速率 ˙ε两者呈线性关系[12]:

式中:C和α为常数,通常α取0.9,C=200。

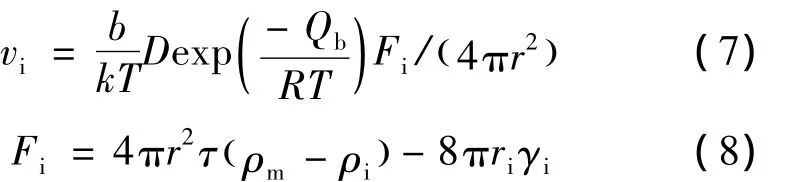

通过动态再结晶产生的新晶粒,新晶粒的生长需要原始晶粒提供驱动力,新晶粒的生长速率与单位面积上的驱动力的关系如下式所示[11]:

式中:θi为再结晶晶粒的晶界取向差;θm为相邻晶粒的晶界取向差;γm为大角度晶界能,用式(10)表示,其中v为泊松比。

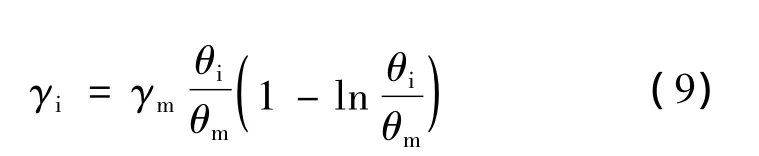

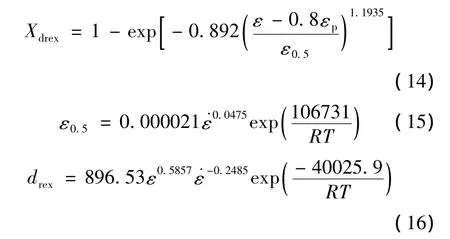

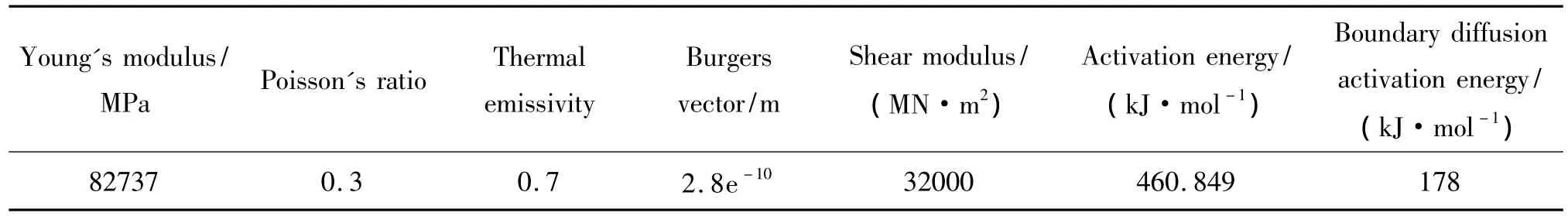

3.5 动态再结晶体积分数与再结晶晶粒尺寸

在DEFORM-3D软件中,动态再结晶体积分数和再结晶晶粒尺寸用下式表示:

式中:a1,a2,a3,h2,h3,n2,n3,c2,c3为常数;d0为原始晶粒尺寸大小(d0=190μm);Xdrex为动态再结晶体积分数;ε0.5为动态再结晶体积分数为50%时所对应的应变;εp为峰值应变;Q2为再结晶激活能;Q3为晶粒长大激活能;drex为动态再结晶晶粒尺寸。通过线性回归的方法得到动态再结晶晶粒尺寸的表达式如下:

表1所示为TC4-DT钛合金材料基本参数,表2所示为在DEFORM-3D平台上模拟时的基本参数。

表1 材料的基本参数Table 1 Basic parameters of thematerial

表2 模拟的基本参数Table 2 Basic parameters in simulation

4 模拟结果与分析

4.1 不同应变量下不同区域的动态再结晶行为

根据实验数据获得的参数和CA模型在DEFORM-3D软件平台上对TC4-DT钛合金β锻过程中的显微组织演变进行模拟。图3为模拟出来的坯料变形前的剖面图和初始显微组织,初始显微组织中晶粒尺寸大约为190μm。图3中P1,P2,P3分别代表试样变形时的大变形区、自由变形区、难变形区,试样热变形过程的不均匀性,导致各个区域发生动态再结晶程度有所不同。

图3 坯料变形前的剖面图(a)和初始显微组织(b)Fig.3 Section(a)and microstructure(b)ofworkpiece before deformation

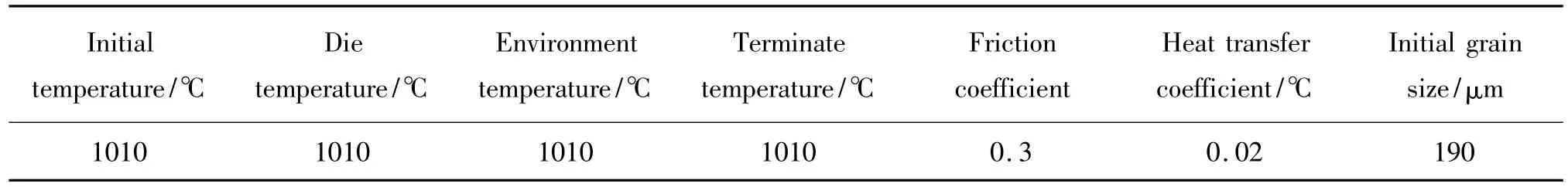

图4为应变量0.5时,在 T=1010℃,˙ε= 0.01s-1下TC4-DT钛合金的模拟结果,包括动态再结晶体积分数、平均晶粒尺寸和不同区域的显微组织演变的模拟。从图4中可知,试样不同部位都有不同程度的动态再结晶行为发生,这是因为随着变形量的增加,合金的位错密度不断增大,不同区域的位错密度值都达到了材料发生动态再结晶的临界值,进而有动态再结晶晶粒产生。试样不同部位的动态再结晶体积分数和平均晶粒尺寸有很大的差别,从图4中可以看出,试样中心区域(大变形区)发生的动态再结晶行为较充分,并且再结晶晶粒已经开始长大,而难变形区域则刚开始有再结晶晶粒生成。在大变形区内的动态再结晶体积分数达到大约58%,远大于自由变形区域的42%和难变形区域的28%。这是因为大变形区域变形程度更大,应变值也更大,进而导致位错密度值更大,因此更早发生动态再结晶,并且发生动态再结晶行为更充分。同时发现平均晶粒尺寸也因发生动态再结晶的程度不同而有很大的差异,大变形区的平均晶粒尺寸只有136μm左右,远小于自由变形区的平均晶粒尺寸(168μm)和难变形区的平均晶粒尺寸(大约为185μm)。

图4 应变量为0.5时的模拟结果 (a)动态再结晶体积分数;(b)平均晶粒尺寸; (c)大变形区;(d)自由变形区;(e)难变形区Fig.4 Simulation results in strain of 0.5 (a)dynamic recrystallization volume fraction;(b)average grain size; (c)large deformation region;(d)free deformation region;(e)difficult deformation region

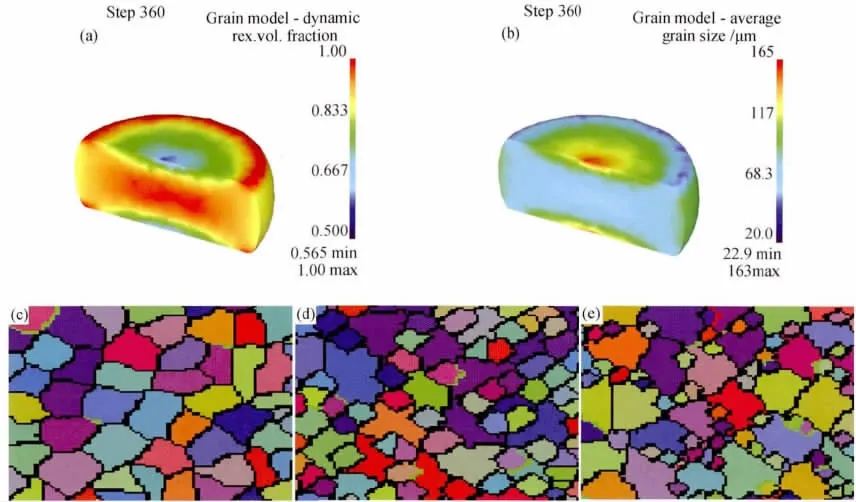

图5为应变量0.9时,在 T=1010℃,˙ε= 0.01s-1下TC4-DT钛合金的模拟结果,包括动态再结晶体积分数、平均晶粒尺寸和不同区域的显微组织演变的模拟。分析发现,随着应变量的增加,试样不同部位发生动态再结晶行为越来越充分,中心区域动态再结晶体积分数已经达到100%,动态再结晶晶粒已经替代了初始粗大的晶粒,平均晶粒尺寸减小为76μm,达到了细化原始晶粒的效果。同时自由变形区域的动态再结晶体积分数也达到86%左右,其平均晶粒尺寸为92μm左右;难变形区域的动态再结晶体积分数也增大到68%,但平均晶粒尺寸还是比较大,大约为126μm。通过对不同应变量下不同区域显微组织演变的CA模拟结果的分析发现,变形量大的区域发生动态再结晶较早且充分,在实际热加工过程中,可以通过控制不同的变形程度来改善原始组织。

图5 应变量为0.9时的模拟结果 (a)动态再结晶体积分数;(b)平均晶粒尺寸; (c)大变形区;(d)自由变形区;(e)难变形区Fig.5 Simulation results in strain of 0.9 (a)dynamic recrystallization volume fraction;(b)average grain size; (c)large deformation region;(d)free deformation region;(e)difficult deformation region

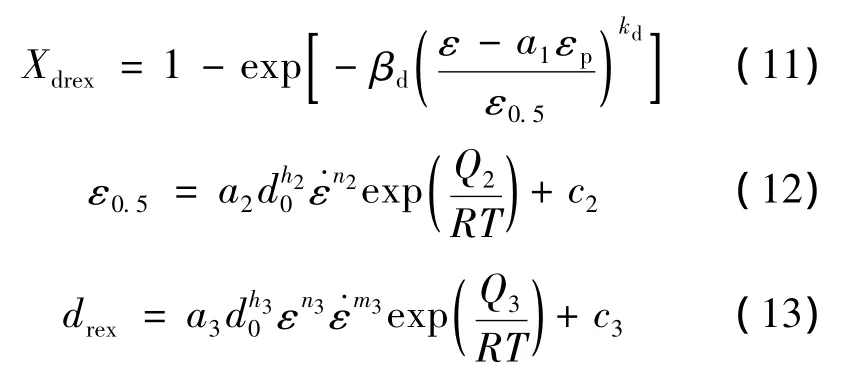

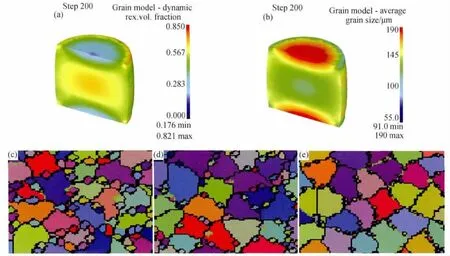

4.2 不同应变速率下的动态再结晶行为

在T=1010℃时,不同的应变速率下TC4-DT钛合金显微组织演变的CA模拟结果和实验结果如图6所示。图6中的显微组织均是应变量为0.9时,试样中心区域的显微组织图。通过对CA模拟结果的分析,发现随着应变速率的增加,平均晶粒尺寸反而减小。增大应变速率,会提高动态再结晶稳态应变,相应地动态再结晶的发生会受抑制[12]。在较高应变速率(1s-1)下,由于变形速率较快,只有少量的动态再结晶晶粒产生,同时高应变速率下进行变形原始晶粒可能破碎,导致其平均晶粒尺寸较小。在应变速率减小为0.1s-1时,发生了较充分的动态再结晶行为,动态再结晶体积分数达到82%左右。随着应变速率继续减小,当 ˙ε=0.01s-1时,发生了完全的动态再结晶行为,再结晶晶粒不断长大,取代了原始晶粒。CA模拟结果说明应变速率不同,对TC4-DT合金动态再结晶形核和长大都有很大影响。在应变速率为1s-1,0.1s-1和0.01s-1时,CA模拟的平均晶粒尺寸分别为41μm,56μm和76μm,而压缩实验获得的平均晶粒尺寸分别为38μm,51μm和84μm,对比发现模拟结果与实验结果非常吻合,相对误差小于9.2%。模拟的结果准确性较高,建立的CA模型可以为实际的热加工过程提供一定的指导意义。

图6 1010℃时不应变速率下显微组织的CA模拟结果和实验结果(a1,a2)1s-1;(b1,b2)0.1s-1;(c1,c2)0.01s-1Fig.6 CA simulation results and experimental results ofmicrostructure at 1010℃ and different strain rates (a1,a2)1s-1;(b1,b2)0.1s-1;(c1,c2)0.01s-1

5 结论

(1)TC4-DT钛合金在β单相区压缩变形过程中有动态再结晶行为发生,随着应变速率的降低,发生动态再结晶更加充分;同时根据压缩实验数据,建立了TC4-DT钛合金动态再结晶CA模型。

(2)采用CA法准确模拟了TC4-DT钛合金的显微组织演变,发现随着应变量的增加动态再结晶的发生越来越充分;试样不同部位发生的动态再结晶程度有所不同,中心区域(大变形区)再结晶体积分数达到了100%,并且很好地细化了原始组织。

(3)模拟了不同应变速率下的TC4-DT钛合金的动态再结晶行为,随着应变速率的增大,动态再结晶行为逐渐被抑制,但是晶粒尺寸反而减小;模拟结果与实验结果吻合较好,相对误差不超过9.2%。

[1]王新南,朱知寿,童路,等.锻造工艺对TC4-DT和TC21损伤容限型钛合金疲劳裂纹扩展速率的影响[J].稀有金属快报,2008,27(7):12-16. (WANG X N,ZHU Z S,TONG L,et al.The influence of forging processing on fatigue crack propagation rate of damage tolerant titanium alloy[J].Chinese Journal of Rare Metals Letters,2008,27(7):12-16.)

[2]唐泽,杨合,孙志超,等.TA15钛合金高温变形微观组织演变分析与数值模拟[J].中国有色金属学报,2008,18(4):722-725. (TANG Z,YANG H,SUN ZC,et al.Microstructure evolution and numerical imulation of TA15 titanium alloy during hot compressive deformation[J].The Chinese Journal of Nonferrous Metals,2008,18(4):722-725.)

[3]佟铭明,莫春利,李殿中,等.纯铜动态再结晶的Monte Carlo法模拟[J].金属学报,2002,38(7):745-749. (TONGM M,MO C L,LID Z,et al.Simulation of the dynamic recrystallization of pure copper using monte carlo method[J].Acta Metallurgica Sinica,2002,38(7):745 -749.)

[4]ROLLETT A D,LUTON M J,SROLVOITZ D J.Microstructural simulation of dynamic recrystallization[J].Acta Metall Mater,1992,40(1):43-55.

[5]易幼平,刘超,黄始全.基于DEFORM-3D的7050铝合金动态再结晶元胞自动机模拟[J].中南大学学报(自然科学版),2010,45(1):1814-1820. (YIY P,LIU C,HUANG SQ.Simulation of dynamic recrystallization for 7050 aluminium alloy on platform of DEFORM-3D using cellular automaton[J].Journal of Central South University(Science and Technology),2010,45(1): 1814-1820.)

[6]何燕,张立文,牛静,等.元胞自动机方法对动态再结晶过程的模拟[J].材料热处理学报,2005,26(4):120-125. (HE Y,ZHANG LW,NIU J,etal.Simulation of dynamic recrystallization process using cellular automaton[J]. Transactions of Materials and Heat Treatment,2005,26 (4):120-125.)

[7]张林,王元明,张彩碚.Ni基耐热合金凝固过程的元胞自动机方法模拟[J].金属学报,2001,37(8):882-888. (ZHANG L,WANG Y M,ZHANG C-B.Modelling solidification process for nickel-based superalloy by cellular automata[J].Acta Metallurgia Sinica,2001,37(8):882-888.)

[8]GOETZ R L,SEETHARAMAN V.Static recrystallization kineticswith homogeneous and heterogeneous nucleation using a cellular automatamodel[J].Metal Meter Trans A,1998,29:2307-2321.

[9]李殿中,杜强,胡志勇.金属成形过程组织演变的Cellular Automaton模拟技术[J].金属学报,1999,35 (11):1201-1205. (LID Z,DU Q,HU Z Y.Simulation of themicrostructure evolution in metal forming by using Cellular Automaton[J].Acta Metallurgia Sinica,1999,35(11):1201-1205.)

[10]GOETZ R L,SEETHARAMAN V.Modeling dynamic recrystallization using cellular automaton[J].Scripta Mater,1998,38:405-413.

[11]DING R,GUO Z X.Coupled quantitative simulation of microstructural evolution and plastic flow during dynamic recrystallization[J].Acta Materialia,2001,49(16): 3163-3175.

[12]欧阳德来,鲁世强,崔霞,等.不同应变速率下 TA15钛合金β形变过程中动态再结晶行为[J].稀有金属材料与工程,2011,40(2):325-330. (OUYANG D L,LU SQ,CUIX,et al.Dynamic recrystallization of titanium alloy TA15 duringβhot process at different strain rates[J].Rare Metal Materials and Engineering,2011,40(2):325-330.)