真空吸铸过程中TiAl合金熔体流动状态

叶喜葱, 赵光伟, 吴海华, 郭景杰, 苏彦庆

(1.三峡大学机械与动力学院,湖北宜昌443002;2.哈尔滨工业大学材料科学与工程学院,哈尔滨150001)

TiAl合金具有相对较低的密度,较高的比强度和比弹性模量,并且在高温时仍能保持足够高的强度和刚度,良好的抗蠕变及抗氧化能力。近几十年来,TiAl合金作为航空航天飞行器用新一代轻质高温结构材料引起了国内外学者的广泛关注[1~5]。目前TiAl合金的成型方法有铸锭冶金[6,7]、粉末冶金[8,9]和铸造技术[10~13],为了降低TiAl合金零部件的生产成本,铸造制备技术得到国内外研究学者的重视。但由于TiAl合金熔体黏度大、流动性差,导致TiAl合金熔体的铸造性能较差,因此,为获得质量良好的铸件,尤其对于薄壁件,合金熔液要具有较高的过热度[14],铸型预热温度也很高[15],这就加剧了高温条件下熔体和其他物质发生反应,且得到的铸件铸态组织粗大。

针对TiAl合金薄壁件成形困难这个问题,本工作利用底浇式真空吸铸技术成形TiAl合金薄板件,利用重力和压强差同向耦合提高TiAl合金充型能力,金属型细化铸态组织。该方法成形TiAl合金薄壁件是一种新技术,金属液的流动状态有别于传统的铸造方法,而流动状态对铸件质量的影响很大,需对其进行深入的研究,从而优化工艺参数。对于一种新技术,如果仅采用试错法来优化工艺参数是不经济的[16]。本工作采用ProCAST软件模拟TiAl基的充型流动状态,并对最主要因素吸口直径与充型流动状态的影响进行数值模拟,对铸件形成过程的流动与传热进行耦合计算分析,动态地观察铸件充型的全过程和温度的变化情况,并进行实验验证。

1 底浇式真空吸铸原理

底浇式真空吸铸示意图如图1所示。金属在熔炼室中熔炼,熔炼室充入高纯氩气进行保护,压强为P2。铸型放在吸铸室中,吸铸室保持真空压强P1。金属液在熔炼室和吸铸室的压强差(P2-P1)和自身重力下,通过石墨吸口实现充型。金属液在上下压差和重力同向耦合下充型,充型动力大,过热度较低的情况下也能获得较好的充型质量的铸件,铸型无需预热,且金属液的充型凝固是在高真空(氩气保护压强为10-3Pa)的型腔中进行的,排除凝固过程中氧化物的形成。

2 TiAl合金物性参数的计算

高温金属熔液为黏性不可压缩流体,可采用质量守恒方程(连续性方程)、动量守恒方程(Navierstokes)和能量守恒方程(传热控制方程)的控制方程[17]。采用UG对铸件进行三维造型,用PROCAST的网格划分模块对铸件和铸型进行网格划分,采用不同步长的网格单元,铸件网格小于铸型,如图2,这样在缩短模拟时间的同时提高了模拟精度。

图1 底浇式真空吸铸原理Fig.1 Bottom pouring vacuum suction casting principle (a)part drawing;(b)cutaway view

Ti-47Al合金的各种物性参数在以往的文献中报道较少,本工作利用ProCAST自身的计算功能,对Ti-47Al的各种物性参数进行数值计算,并利用已知的物性参数对计算结果进行对比修改。

图3a为利用ProCAST计算得到的Ti-47Al合金固相分数与温度的关系。从图可以看出,金属液的液相温度为1518℃,固相温度为1480℃,凝固分数20%所对应的金属液温度为1510℃。由Ti-Al二元相图可知,Ti-47Al的液相线温度为1515℃,固相线温度为1490℃,利用杠杆定律求得凝固分数为20%的金属液温度为1505℃。这说明利用ProCAST计算的Ti-47Al温度和固相分数关系和相图比较吻合的。

图2 铸件及网格划分示意图Fig.2 Schematic castings and meshing (a)part drawing;(b)grid division picture

图3b为Ti-47Al合金的导热系数,从图可以看出,Ti-47Al的导热系数在液-固两相区的变化最大,随着温度的增加,导热系数增大。图3c为Ti-47Al合金密度和温度的关系,图3d为Ti-47Al合金的黏度和温度的关系,从图可以看出,随温度提高,黏度降低。

图3 Ti-47Al合金的物性参数 (a)固相分数;(b)导热系数;(c)密度;(d)黏度Fig.3 The physical parameters of the alloy (a)solid fraction; (b)conductivity;(c)density;(d)viscosity

3 吸口直径对TiAl合金熔体流动状态的影响

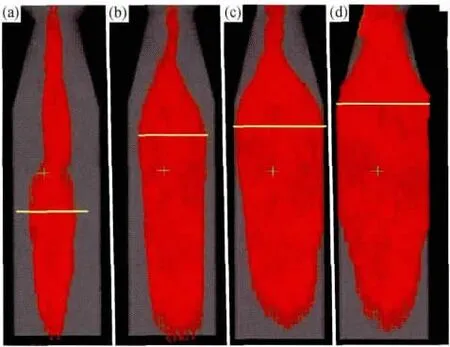

金属液在充型过程中会产生反向充填现象,反向充填可能导致冷隔等缺陷,所以金属液充型过程中,要尽量减少反向充填的出现。当金属液进入长方体型腔时,在金属液的前方有一个射流宽度(如图4),当最大射流宽度小于型腔宽度时,充入底部的金属液在反充的过程中,会填满空余型腔。从图4可以看出,随着吸口直径的增大,最大射流宽度变宽,当吸口直径为4mm时,最大射流宽度和铸型的型腔宽度一样大。且随着吸口直径的增加,反向充填的位置从底部逐渐地向上移动,如图5。当吸口直径为4mm时,反向充填现象消失。

图4 吸口直径对最大射流宽度的影响Fig.4 The effect of suction diameter on themaximum jet width(a)2mm;(b)3mm;(c)4mm;(d)5mm

图5 吸口直径对反向充填的影响Fig.5 The effect of suction diameter on reverse filling (a)2mm;(b)3mm;(c)4mm

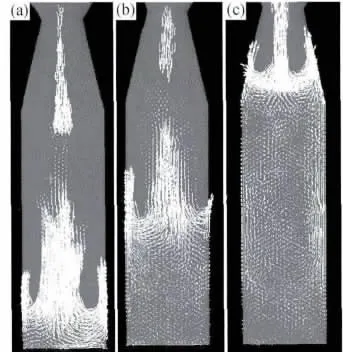

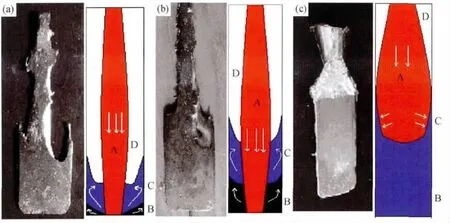

吸口直径尺寸是影响TiAl合金熔体在铸型中的流动状态的主要工艺参数,直接影响铸件的质量。图6为不同吸口直径尺寸下TiAl合金熔体在铸型中的流动状态图。图6a为吸口直径2mm时金属液流动状态的实验研究结果和数值模拟结果,由数值模拟结果可以看出金属液充填铸型时可以将铸型分为4个区域,A区为金属液充入型腔时的初始区域,B区、C区为金属液和铸型底部接触后的反向充填,D区是A区和C区相互作用充填的区域。A区的金属液和铸型底部接触后横向扩展,形成B区;B区的金属液产生反向充型,形成C区。由于吸口直径小,单位时间内充入铸型的金属液比较少,同时金属型的强制冷却作用使浇口处的金属液快速凝固不能继续充型,A区和C区的金属液不能进一步充填D区,这样就形成图6a的合金流动状态图,实验结果和模拟结果一致。

图6b为吸口直径3mm时金属液的流动状态的实验研究和数值模拟结果。由图可以看出,金属液充填铸型时也可以将铸型分为4个区域,但吸口直径为3mm的B区、C区较吸口直径为2mm时有所扩大,同时最大射流宽度增大使反向充填区域从底部向上移动,在铸型的中部区域出现浇不足和冷隔的现象,实验结果和模拟结果一致。产生这种现象的主要原因是:虽然单位时间内充入铸型的金属液的量增多,但此时金属型的强制冷却作用也使浇口处的金属液快速凝固,C区金属液不能继续向D区反向充型,最终D区形成浇不足的现象;A区和C区的金属液温差大导致冷隔。

图6c为吸口直径4mm时铸型流动状态的实验和数值模拟结果,实验结果和模拟研究吻合。从图可以看出,薄板件未出现浇不足和冷隔的现象。这主要是由于金属液充填铸型时铸型只有3个区域,B区和C区合并为一个区,此时最大射流宽度和型腔宽度相等,反向充填区域消失,D区的金属液由A区上部的金属液横向扩展充型,当金属液充入铸型底部的同时D区也已充型完毕。

4 工艺优化

在分析吸口直径尺寸对金属液流动状态的过程中发现,当浇注温度较低时,不能获得完整的薄板件,而且浇注温度对充型过程的影响很大,浇注温度高,金属液的流动性好,易于充型,但过高的浇注温度加剧金属液和铸型之间的反应,因此,在保证充型完整的前提下,尽量选择较低的浇注温度。为保证金属液有较好的流动状态,选取吸口直径4mm,浇注速率为0.5m/s,铸型为45#钢,温度为20℃,浇注温度分别为1590℃,1600℃,1610℃和1620℃进行数值模拟,从而优化工艺参数。

图6 吸口直径对金属液的流动状态的影响Fig.6 The effect of suction diameter on molten flowage (a)2mm,experiment and simulation results; (b)3mm,experiment and simulation results;(c)4mm,experiment and simulation results

根据铸件成形理论可知,当金属液液流头部的凝固分数达20%时,充型很难继续进行。图7为浇注温度对Ti-47Al合金薄板件充型的影响的模拟结果。浇注温度为1610℃的充型面积明显比1590℃大,这说明,在真空吸铸过程中,金属液浇注温度的提高有利于合金熔体的充型。根据对Ti-47Al合金的黏度和温度的关系计算发现,温度提高还有利于金属液黏度的降低,从而利于金属液的充型,这两个方面验证了提高浇注温度有利于TiAl金属液的充型。图8a为浇注温度为1620℃的薄板充填率,可以看出当浇注温度达到1620℃,合金熔体可以完整充满整个薄板铸件。

图7 浇注温度对Ti-47Al薄板铸件充型状态的影响Fig.7 The effect of pouring temperature onmolten flowage (a)1590℃;(b)1610℃

从图7可以看出,Ti-47Al合金充型困难主要原因是金属液的前端出现了一定的凝固分数,根据计算可知凝固分数20%对应的金属液温度为1510℃。为考察此时薄板铸件金属液前端温度,选取金属液前端一个节点作为对象,提取该节点的温度数据,如图9。从图9可以发现,随着浇注温度的提高,高温保留时间越长,其中每提高20℃可以延长保留时间0.1s左右,从而有利于TiAl基合金的完整充型,图8b为浇注温度1620℃时获得充型完整的TiAl合金薄板件。

图8 浇注温度1620℃,Ti-47Al合金薄板铸件完整充型(a)和薄板件(b)Fig.8 The complete filling of Ti-47Al sheetwith pouring temperature 1620℃(a)and sheet by suction casting(b)

图9 不同浇注温度下薄板铸件金属液前端节点温度和时间的关系Fig.9 The relationship between casting sheet front-end node temperature and time

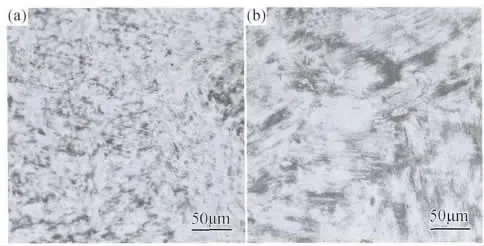

图10 TiAl基合金铸态组织Fig.10 Themicrostructures of TiAl based alloy (a)bottom microstructure; (b)top microstructure

图10为薄板铸件不同部位的金相照片。由于金属型的强制冷却作用,铸件铸态组织晶粒细小,晶粒尺寸均小于50μm,为片层组织,但底部晶粒尺寸要小于顶部。造成这种现象的原因是底部的冷却速率较顶部快。充型过程中,金属液冷却的同时会使上部铸型加热,充入底部的金属液温度较低,使得底部的铸型温度低于上部铸型温度;同时,浇口处的金属液温度最高,对铸型上部的金属液起到加热的作用。

5 结论

(1)金属型底浇式真空吸铸过程中合金熔体的射流宽度与吸口直径有直接的关系,随着吸口直径的增加,射流宽度增大,当吸口直径大于4mm时,射流宽度和型腔宽度一致。

(2)反向充填位置随着吸口直径的增大,其出现的区域充铸型底部向上部移动,当吸口直径大于4mm时,反向充填在铸件部位消失。

(3)通过数值模拟和实验研究,确定了优化工艺参数,当吸口直径为4mm,浇注温度1620℃时,获得充型完整、质量良好的TiAl基合金薄板件。

(4)由于金属型的强制冷却作用,铸件铸态组织晶粒细小,晶粒尺寸均小于50μm,为片层组织,底部晶粒尺寸小于顶部。

[1]焦泽辉,宋西平,张敏,等.全片层与双态组织高铌TiAl合金高温原位拉伸研究[J].材料工程,2013(9):79-90. (JIAO Z H,SONG X P,ZHANG M,et al.In-situ tensile study for fully lamellar and duplex microstructures of high Nb containing TiAl alloys at elevated temperature[J]. Journal of Materials Engineering,2013(9):79-90.

[2]张熹雯,朱春雷,李海昭,等.微量Si改善铸造TiAl合金定向层片组织持久性能研究[J].航空材料学报,2014,34(1):11-15. (ZHANG XW,ZHU C L,LIH Z,et al.Effects ofminor Si addition on creep rupture property of cast TiAl alloys with directional lamellar microstructures[J].Journal of Aeronautical Materials,2014,34(1):11-15.)

[3]陈玉勇,崔宁,孔凡涛.变形TiAl合金研究进展[J].航空材料学报,2014,34(4):112-118. (CHEN Y Y,CUIN,KONG F T.Progress of deformed TiAl alloys[J].Journal of Aeronautical Materials,2014,34(4):112-118.)

[4]AGUILAR J,SCHIEVENBUSCH A,KTTLITZ O.Investment casting technology for production of TiAl low pressure turbine blades-process engineering and parameter analysis[J].Intermetallics,2010,19(6):757-761.

[5]司家勇,李胜,张继.大变形量近等温锻造开坯对合金组织与性能的影响[J].材料工程,2013(2):40-44. (SIJY,LIS,ZHANG J.Effectof large deformation nearisothermal forging on microstructures and properties of TiAl alloy[J].Journal of Materials Engineering,2013(2):40 -44.)

[6]SU Y J,KONG F T,CHEN Y Y,et al.Microstructure and mechanical properties of large size Ti-43Al-9V-0.2Y alloy pancake produced by pack-forging[J].Intermetallics,2013,34:29-34.

[7]王淑云,李惠曲,黄朝晖,等.等温锻造Ti-47Al-2Cr-1Nb合金显微组织细化机理[J].航空材料学报,2002,22 (1):51-53. (WANG SY,LIH Q,HUANG ZH,etal.Mechanism of refiningmicrostructure of isothermally forged Ti-47Al-2Cr-1Nb alloy[J].Journal of AeronauticalMaterials,2002,22 (1):51-53.)

[8]刘咏,黄伯云,周科朝,等.粉末冶金γ-TiAl基合金研究的最新进展[J].航空材料学报,2001,21(4):50-55. (LIU Y,HUANG B Y,ZHOU K C,et al.Recent progress in PMγ-TiAl base alloy[J].Journal of Aeronautical Materials,2001,21(4):50-55.)

[9]苏勇君,孔凡涛,张德良,等.元素粉末锻造法制备Ti-43Al-5V-4Nb合金的组织与性能[J].材料科学与工艺,2013,21(4):84-88. (SU Y J,KONG F T,ZHANG D L,et al.Microstructure and properties of Ti-43Al-5V-4Nb alloy fabricated by elemental powder metallurgy forging process[J].Materials Science&Technology,2013,21(4):84-88.)

[10]陈玉勇,苏勇君,孔凡涛.金属间化合物制备技术的研究进展[J].稀有金属材料与工程,2014,43(3):757-762. (CHEN Y Y,SU Y J,KONG F T.Research progress in preparation of TiAl intermetallic based compound[J]. Rare Metal Materials and Engineering,2014,43(3):757 -762.

[11]刘爱辉,李邦盛,南海,等.TiAl基合金熔体与氧化物铸型界面的相互作用[J].稀有金属材料与工程,2007 (11):1975-1978. (LIU A H,LIB S,NAN H,et al.Interfacial reaction between TiAl base alloymeltand oxidemould[J].Rare Metal Materials and Engineering,2007(11):1975-1978.)

[12]苏彦庆,郭景杰,贾均,等.TiAl基合金涡轮熔模型壳离心精密铸造[J].稀有金属材料与工程,2002,31(4): 295-298. (SU Y Q,GUO J J,JIA J,et al.Centrifugal investment casting of a TiAl-based turbine blade[J].Rare Metal Materials and Engineering,2002,31(4):295-298.)

[13]CHEN Y F,XIAO S L,TIAN J,et al.Improvement in collapsibility of ZrO2ceramic mould for investment casting of TiAl alloys[J].China Foundry,2011,8(1):9-13.

[14]LIU K,MA Y C,GAO M.Single step centrifugal casting TiAl automotive valves[J].Intermetallics,2005,13(9): 925-928.

[15]CHOUDHURY A,BLUM M.Economical production of Titanium-aluminide automotive valves using cold wall induction melting and centrifugal casting in a permanent mold vacuum[C]//Proceedings of the 13th International Vacuum Congress and the 9th International Conference on Solid Surfaces 1996,47(6/8):829-831.

[16]王建国,周中波,王一川,等.TiAl合金铸造工艺数值模拟及分析[J].铸造技术,2009,30(8):1054-1057. (WANG JG,ZHOU Z B,WANG Y C,et al.Numerical simulation and analysis on costing process of TiAl alloy[J].Foundry Technology,2009,30(8):1054-1057.

[17]FU P X,KANG X H,MA Y C,et al.Centrifugal casting of TiAl exhaust valves[J].Intermetallics,2008,16(2): 130-138.