碳纳米管用于聚合物基复合材料健康监测的研究进展

卢少微, 冯春林, 聂 鹏, 王晓强, 熊需海, 马克明

(1.沈阳航空航天大学辽宁省通用航空重点实验室,沈阳110136;2.沈阳航空航天大学航空航天工程学部,沈阳110136;3.沈阳航空航天大学机电工程学院,沈阳110136)

聚合物基复合材料具有强度高、耐腐蚀及结构可设计性等一系列优异性能,广泛应用于航空航天、船舶、汽车等领域。然而其结构易产生裂纹、纤维脱粘或断裂、分层等多种形式内部损伤,这些损伤隐蔽性强,损伤类型和程度难以判断,因此复合材料的实时检测已变得越来越意义重大。近年来,国内外研究人员开发了多种用于复合材料结构损伤周期性连续检测的原位结构健康监测技术[1~6],包括金属导线应变传感器、光纤传感器、压电传感器、声发射法、声-超声法等,但都没有得到大规模的工程应用,主要因为在监测过程中需要大量布线、引入缺陷、监测量程小,数据分析复杂,影响使用。考虑上述原因,开发一种既不影响原有复合材料结构完整性,又具备结构健康监测能力的传感器成为结构健康监测技术的关键问题,而碳纳米管(CNTs)的出现,解决了上述问题。

1991年CNTs被Iijima[7]发现后,引起大批科研工作者的研究兴趣,CNTs主要通过化学气相沉积法[8~10]、电弧放电法[11,12]和激光蒸发法[13,14]获得。大量的研究工作表明CNTs是目前世界上刚度和强度较大的材料之一[15],其优异的力学性能,比如高刚度与强度、特殊的回弹性、低密度、高长径比的纤维结构,加之高电导与热导性,使CNTs作为纳米尺度的增强体以提高聚合物基复合材料的电性能成为可能[16~18]。CNTs的尺寸比复合材料纤维小三个数量级,其电阻变化可用来监测非传导性聚合物基体的损伤。CNTs具有特别高的电流承载能力[19,20],能够在低体积含量时在聚合物内形成电流传导网络,同时由于CNTs相对于增强纤维体积较小,能够在纤维附近形成电传导网络并渗透到基体层间区域,这种应变传导网络可监测基体间的损伤产生和累积[21]。

本工作综述CNTs在聚合物基复合材料健康监测方面的研究进展,同时展望其在聚合物基复合材料健康监测领域的研究前景。

1 碳纳米管聚合物基复合材料健康监测研究

目前飞行器的大部分结构件均由聚合物基复合材料制作而成,这些结构件的应变损伤直接影响到其服役寿命,同时还威胁到飞行器的飞行安全[22,23],故精确监测聚合物基结构件的应变损伤具有十分重要的意义。近几年,学者开始考虑将CNTs作为纳米级填充物添加到聚合物基体内形成导电网络,使得绝缘的聚合物基体具有一定的导电性,当基体发生形变时,通过测量电阻变化,即可实现基体的应变损伤的检测[24~30]。

Kuronuma等[31]报道多壁碳纳米管(MWCNTs)/聚碳酸酯复合材料中MWCNTs拉伸应变传感特性的研究结果。该研究小组对MWCNTs含量为0.8%,1.0%,2.5%,5.0%(质量分数)的聚碳酸酯基复合材料进行拉伸试验,同时测量其MWCNTs网络的电阻变化,根据电子隧道效应理论,建立分析模型(见图1),分析微/纳尺度下CNTs与CNTs之间的形变状况,并讨论微/纳结构形变的发生对MWCNTs网络电阻变化的影响。研究表明建立的模型与实验结果有着较好的相关性,将MWCNTs加入到聚碳酸酯基体内形成导电网络,利用电阻对应变的响应来监测聚合物基体的拉伸损伤是可行的。

图1 复合材料中MWCNTs网络[31]Fig.1 A network of carbon nanotubes in the composite[31]

Gao等[32,33]将少量CNTs加入纤维增强复合材料内沿树脂基体形成电传导网络,利用CNTs网络对累积损伤的电响应和声发射技术一起监测复合材料结构的损伤产生和扩展,并提出用电阻变化相关的ΔR/L-ΔRE/L和ΔRD/L等参数来表征结构损伤阶段的方法。同时,其还利用电传导网络的电阻变化来监测厚平织玻璃纤维环氧树脂基体的冲击损伤。Costa等[34]把原始CNTs和功能化CNTs分别作为填充物填充到苯乙烯-丁二烯-苯乙烯聚合物中形成复合材料进行拉伸测试(见图2),研究表明,当试样发生形变时,其电阻发生改变,加入原始CNTs的复合材料样件的渗流阀值约为1%(质量分数),显示出良好的机电响应特性,响应灵敏度约为2~8,而加入功能化CNTs的复合材料样件的渗流阀值约为8%(质量分数),阻碍其导电性,从而影响应变传感特性。又因苯乙烯-丁二烯-苯乙烯聚合物拉伸应变可达400%,Costa等认为加入原始CNTs的复合材料可作为大应变传感器,用于聚合物基复合材料的健康监测。

图2 复合材料的带有电学测量的应力-应变实验装置示意图[34]Fig.2 . Schematic representation of the experimental configuration of the clamps for the stress-strain experiments with simultaneous electrical measurements for electromechanical response evaluation of the composites[34]

研究人员把CNTs混入到聚合物中,利用其导电网络对应变的电学响应来监测基体的拉伸应变损伤,传感系数在2~45之间[34~37],CNTs除拉伸应变传感特性外,还具有压缩应变传感特性[38~44]。Ferrreira等[39]在聚偏二氟乙烯中添加不同含量的CNTs形成复合材料作为压阻传感器使用,研究表明在聚偏二氟乙烯中CNTs的渗流阀值在2%(质量分数)左右,结构形变会引发聚合物中CNTs导电网络强烈的和可逆化的电学响应(见图3),压阻传感系数最大值为6.2,同时他们还讨论温度对CNTs导电网络的影响,在100℃以下CNTs导电网络电学响应具有较好的可逆性。Hwang等[43]把CNTs和石墨烯片杂化后添加到聚碳酸酯复合材料中,实现应变传感灵敏度的可控制备,从而通过监测弯曲载荷下的电阻变化来监测复合材料的弯曲变形损伤。Ku-Herrera等[45]用CNTs和乙烯酯制作成复合材料,利用CNTs网络的电阻变化来监测复合材料的在拉伸/压缩变形中的应变损伤。在拉伸载荷下,其CNTs导电网络的电阻变化与应变呈线性关系并具有较好的重复性,而在压缩载荷下,其电阻变化与应变成非线性关系,当电阻发生永久变化时,则预示着复合材料也发生不可逆的损伤。

图3 2%CNTs试样的时间-应变-电阻变化曲线(a)和应变-电阻变化曲线及拟合曲线(b)[39]Fig.3 Strain applied to a sample with 2%CNTs and the corresponding resistance variation with time(a),and relative change in electrical resistance due tomechanical deformation(b)[39]

许多科研人员致力于探索聚合物基CNTs应变传感特性,取得一定的成果。Kim等[46]将0.5% (质量分数)的MWCNTs加入到三维编织纤维复合材料中形成导电网络,利用复合材料发生应变时,导电网络电阻的变化来检测基体的微损伤的出现及其累积损伤,但其电阻变化与应变的线性度不高。Hu等[47]制作出一种CNTs/聚合物基复合材料作为应变传感器来检测复合材料的应变损伤,研究表明基体内隧道电阻(率)与应变传感器的灵敏度成正比,而高的隧道电阻(率)意味着CNTs的含量高,会影响CNTs聚合物的成型工艺。Liu和Choi[48]制作CNTs/二甲基硅氧烷弹塑性复合材料,建立电阻变化与应变的关系,导电网络对拉伸大应变(>45%)有着显著的响应,可以用来监测基体的大应变损伤。Naghashpour和 Hoa[49]在玻璃纤维环氧复合材料中混入CNTs,对复合材料层压板在厚度方向上施加压缩载荷,同时测量其导电网络电阻变化,来实现对复合材料在厚度方向压缩变形损伤的监测。Wang等[50]将不同含量CNTs加入到聚酰亚胺复合材料中,使复合材料具有一定的导电性,以利用应变发生过程中电阻的变化情况监测复合材料的应变损伤,同时其对0~265℃内的温度变化也有比较线性的电学响应关系。Ferreira等[51]在偏二氟乙烯内加入CNTs形成复合材料,研究其在压缩变形过程中CNTs网络的电阻变化,建立应变-电阻变化关系曲线,传感系数达3.9,并讨论CNTs的渗透阀值对其电学响应的影响。

将CNTs分散到聚合物内形成导电网络,作为应变传感器来监测自身的应变损伤,为聚合物基复合材料健康监测提供一种新型的监测手段,对聚合物基复合材料的自检测应用具有重要意义。利用CNTs导电网络进行损伤监测面临的主要挑战是如何在黏性的树脂体系内分散CNTs的问题,因为CNTs含量较高时具有较强的自团聚趋势。但是当树脂内CNTs含量较低(1%)时,虽然大于渗透阈值,但 CNTs的传导网络的电阻率并不高,影响CNTs网络的电导性。如果要使混合物拥有良好的CNTs导电性,通常需要在工程树脂内添加3%左右的CNTs,这时树脂黏度的增加会影响复合材料的成型工艺[52,53]。

2 碳纳米管涂层纤维/碳纳米线聚合物基复合材料健康监测研究

为解决CNTs在黏性树脂体系内难分散问题,国内外学者开始考虑用其他方法在复合材料体系内添加CNTs电传导网络。其中,将CNTs涂层涂覆在纤维表面,嵌入到复合材料体系中形成导电网络是一种常用的方式[54,55]。

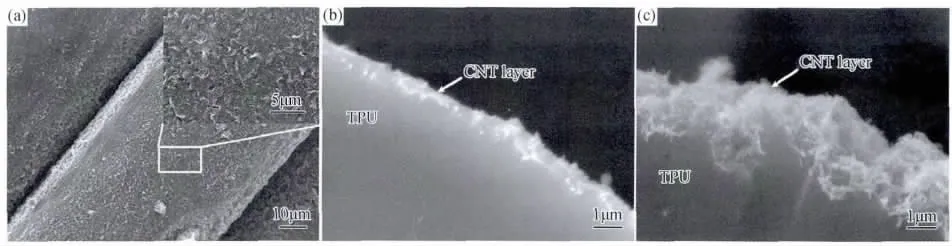

Fan等[56]研究出一种CNTs-热塑性聚氨基甲酸酯(TPU)涂层纤维,将CNTs经过超声波处理嵌入或渗入到热塑性聚氨基甲酸酯(TPU)多纤丝的表面,得到导电、可弯曲的CNTs-TPU纤维(见图4),当复合纤维应变增加时,导电网络的电阻会增加,反之亦然。实验还发现:CNTs含量为10%(质量分数)时,电导率可稳定在100s/m,CNTs-TPU纤维电阻会随应变增加而增加,循环拉伸应变在400%以前,电阻变化可逆。Fan等认为这种敏感性来源于稳定固定在多纤丝表面的CNTs网络,其不同于其他弹性体粒子填充物,CNTs网络在发生拉伸应变高达1000%时还未完全丧失导电性,保证其在较大应变范围内的传感特性。Rausch等[57]开发出一种CNTs涂层玻璃纤维纱,然后将其埋入聚丙烯基体内制成传感器,CNTs在玻璃纤维纱表面形成电导网络,通过对比界面破坏、纤维纱断裂与电阻变化之间的关系就可以实现对玻璃纤维增强复合材料的健康监测。Sebastian等[58]用CNTs覆盖于玻璃纤维上作为应变传感器,与聚合物基复合材料一体成型,用于复合材料大面积结构和传统传感器难以测量的位置的应变损伤监测,取得与传统应变传感器类似的监测效果,在健康监测领域有着较好的应用前景。Zhuang等[59]报道将CNTs涂在黄麻纤维表面,并加入环氧树脂制成复合材料,研究其自身对温度、湿度和应力/应变的电学响应,建立相应的关系曲线,利用其电阻变化可以实现对复合材料的应变损伤监测。

图4 CNTs-TPU纤维的电镜照片[56]Fig.4 Images of the CNTs-TPU fibers[56] (a)surfacemorphology of the CNTs-TPU fibers with 4.3%(mass fraction) CNT loading(Up-right insert shows themagnified image of the same sample.);(b)cross-sectionalmorphologies of CNTs-TPU fibers with 2.3%(mass fraction)CNT loading;(c)cross-sectionalmorphologies of CNTs-TPU fibers with 10%(mass fraction)CNT loading

除将CNTs涂层涂覆在纤维表面方式之外,不少学者将CNTs制作成碳纳米线之后,加入到聚合物基体内形成导电网络,来实现其应变损伤监测[60,61]。Alexopoulos等[62,63]首次提出在玻璃纤维增强复合材料中埋入CNTs纤维来进行绝缘复合材料的结构健康监测,电阻对拉伸变形和压缩变形表现出较好的响应;而后,采用聚乙烯醇-碳纳米管(PVA-CNTs)纤维埋入玻璃纤维增强的塑料复合材料监测复合材料的损伤,建立PVA-CNTs纤维的电阻变化与表现复合材料损伤的已知参数之间的函数关系曲线,但其关系随加载次数的增加而改变。Abot等[64,65]首次将CNTs纺成碳纳米线(见图5)并埋入层压复合材料中作为应变传感器监测复合材料的应变损伤,特别是复合材料的分层损伤,这种自感知复合材料对损伤十分敏感,有望实现层压复合材料结构损伤的实时监测;而后,又对单独的碳纳米线进行施加压缩应变,测量其电学响应,建立了应变-电阻变化曲线,曲线呈抛物线状,说明碳纳米线可以作为压阻传感材料使用。

图5 碳纳米线的电镜图片[64]Fig.5 Image of the carbon nanotube yarn[64] (a)CNT being pulled and twisted from a CNT forest; (b)a CNT thread;(c)two strands twisted simultaneously to form a yarn;(d)a CNT ribbon

如今,用CNTs涂层涂覆在纤维表面或制成碳纳米线埋入聚合物内形成导电网络,利用其对应变的电学响应来监测复合材料的健康状况,成为复合材料健康监测的重要方法。将CNTs涂层纤维、碳纳米线埋入聚合物基复合材料结构内,形成CNTs传感网络,提高了CNTs含量,同时保持了原有结构的完整性,然而上述材料与本体结构间在大变形时存在协同变形问题,影响监测精度,同时上述方法较难实现复合材料的全结构健康监测。

3 碳纳米纸聚合物基复合材料健康监测研究

为解决CNTs涂层及碳纳米线的协同变形和全结构监测等问题,国内外学者提出碳纳米纸用作传感器以监测复合材料的健康状况的思路[66,67]。碳纳米纸是依靠CNTs与CNTs之间的范德华力相互交错搭接而成的三维网状互联结构薄膜。

Lee等[66]采用SWCNTs薄膜制成的高精度应变传感器(见图6),在0%~400%应变范围内具有非常高的线性特征,其灵敏度系数高出传统金属箔应变传感器约30倍,可以用于聚合物基复合材料的健康监测。Luo和Liu[67]制备一种单壁碳纳米管(SWCNTs)薄膜作为压阻传感器,其传感系数为5左右,研究发现其传感系数与薄膜的厚度及其SWCNTs的长径比有关,并得出传感系数和SWCNTs束的已占体积成反比关系。Rein等[68]利用真空吸滤法制备碳纳米纸,并封装在环氧树脂基体作为应变传感器使用的相关研究,研究表明碳纳米纸导电网络对应变的电学响应十分敏感,单壁碳纳米纸与脆性材料复合时表现出较高的应变传感灵敏度;应变较低时,多壁碳纳米纸和单壁碳纳米纸电阻变化均具有较好的重复性和可逆性;在0%~30%应变范围内,相比于单壁碳纳米纸,多壁碳纳米纸电学响应更灵敏。Li等[69]制作两种高度敏感的对齐CNTs网络应变传感器,一是通过气溶胶将电极喷射印刷在CNTs网络上,二是将电极喷射在聚酰亚胺基质上,应变变化时,CNTs网络电阻也会变化,两种类型传感器的传感系数分别为20和40,传感器的高性能和灵活性特征使其在聚合物基复合材料健康监测方面具有较大的应用前景。

图6 碳纳米纸应变传感器[66]Fig.6 CNT paper strain gauge[66]

Karimov等[70]利用压片工艺将MWCNTs成型在弹性聚合物梁上,在压缩变形的同时测量CNTs片层的电阻变化,得到电阻-应变曲线,传感系数在50~80范围内,可以监测弹性聚合物梁的压缩变形损伤。Su等[71]利用化学气相沉淀法将SWCNTs和MWCNTs共同生长在悬臂梁上(见图7),测量CNTs层的电阻变化,监测悬臂梁的弯曲应变损伤,识别应变精度达0.00099%,最大压阻传感系数为744,对弯曲变形有着较高的敏感度。Li等[72]采用化学气相沉积法在SiC微片上合成垂直定向排列的CNTs层作为应变传感网络,研究表明在复合材料弹性形变阶段,导电网络电阻随应变单调增加,而在塑性形变区域电阻开始下降。Li等认为可以利用其电阻变化特征来识别SiC-CNTs复合材料的弹性及塑性变形。除直接测量碳纳米纸导电网络的电阻变化来进行形变监测,研究人员还开发出一种无接触应变传感器用于聚合物基复合材料的健康监测。Qin等[73]应用微拉曼光谱法使碳纳米纸作为无接触应变传感器,通过定量评估CNTs薄膜独立区域对整体拉曼光谱的影响,建立碳纳米纸的应变传感模型,以此来监测平面部件在微尺度下的应变情况。

关于碳纳米纸在聚合物基复合材料健康监测方面的应用,卢少微项目组也进行了相关的研究,设计出一种基于碳纳米纸的应变传感器[74,75],可通过测量与复合材料一体固化成型的碳纳米纸传感器电阻变化来监测复合材料在静动态拉伸状况下的变形损伤。其运用研体研磨、磁力搅拌、超声分散、高速离心法等机械融合法将CNTs和表面分散剂的混合物(如曲拉通TX-100)制备成CNTs的单分散水溶液后,将其倒入真空吸滤装置的容器抽滤成膜,高温固化后剥离滤膜得到碳纳米纸,埋入复合材料内部特定位置,按复合材料固化工艺成型,制备出碳纳米纸应变传感器,来监测聚合物基复合材料的健康状况。研究表明发生拉伸形变时,碳纳米纸传感器对应变具有良好的电学响应,灵敏度系数分别为10.21(0~39000με)和524.79(39000~55000με),完全可以满足复合材料结构健康监测需要。碳纳米纸使复合材料具备结构自健康监测功能,可以用于结构的应变损伤监测。

4 结束语

图7 二维应变传感器插图[71]Fig.7 Illustration of the two-dimensional strain sensors[71] (a)top-view;(b)sensing element;(c)sensing element design 1(short cantilever beam);(d)sensing element2(long cantilever beam)

以上介绍了CNTs在聚合物基复合材料健康监测中的研究进展,目前主要利用CNTs微观导电网络对宏观形变的优异电学响应特性来实现对聚合物基复合材料的健康监测,但仍处于科研初期。从CNTs到CNTs涂层纤维、碳纳米线,再到碳纳米纸,研究人员致力于将CNTs推向工程化应用,未来CNTs聚合物基复合材料的工艺兼容性和工程实用性将得到更好的解决。将CNTs与其他先进技术(如微机电系统(MEMS)技术,无线通讯技术和集成电路设计等)结合起来,有可能带来其他产业的革命性变化。随着难题的不断攻克,CNTs将在聚合物基复合材料健康监测领域得以更广泛的应用。

[1]LEUNG C K Y,YANG Z L,XU Y,et al.Delamination detection in laminate composites with an embedded fiber optical interferometric sensor[J].Sensors and Actuators A:Physical,2005,119(2):336-344.

[2]XU D Y,CHENGX,HUANGSF,etal.Identifying technology for structural damage based on the impedance analysis of piezoelectric sensor[J].Construction and Building Materials,2010,24(12):2522-2527.

[3]RABIEI M,MODARRES M.Quantitative methods for structural healthmanagementusing in situ acoustic emission monitoring[J].International Journal of Fatigue,2013,49:81-89.

[4]HAMDISE,DUFF A L,SIMON L,etal.Acoustic emission pattern recognition approach based on Hilbert-Huang transform for structural health monitoring in polymer-compositematerials[J].Applied Acoustics,2013,74(5): 746-757.

[5]OLIVEIRA R D,MARQUES A T.Health monitoring of FRP using acoustic emission and artificial neural networks[J].Computers&Structures,2008,86(3/5):367-373.

[6]RATHOD V T,MAHAPATRA D R.Ultrasonic lamb wave based monitoring of corrosion type of damage in plate using a circular array of piezoelectric transducers[J].NDT&E International,2011,44(7):628-636.

[7]IIJIMA SH.Microtubules of graphitic carbon[J].Nature,1991,354:56-58.

[8]JOURDAIN V,BICHARA C.Current understanding of the growth of carbon nanotubes in catalytic chemical vapour deposition[J].Carbon,2013,58:2-39.

[9]MEYSAMISS,KOÓS A A,DILLON F,et al.Aerosolassisted chemical vapour deposition synthesis of multi-wall carbon nanotubes II:an analytical study[J].Carbon,2013,58:159-169.

[10]CASTRO C,PINAULTM,PORTERATD,etal.The role of hydrogen in the aerosol-assisted chemical vapor deposition process in producing thin and densely packed vertically aligned carbon nanotubes[J].Carbon,2013,61:585-594.

[11]ZHANGY L,HOUPX,LIUC,etal.De-bundling of singlewall carbon nanotubes induced by an electric field during arc discharge synthesis[J].Carbon,2014,74:370-373.

[12]HUANG L P,WU B,CHEN JY,et al.Synthesis of single-walled carbon nanotubes by an arc-dischargemethod using selenium as a promoter[J].Carbon,2011,49(14): 4792-4800.

[13]KOKAIF,NOZAKI I,OKADA T,et al.Efficient growth ofmulti-walled carbon nanotubes by continuous-wave laser vaporization of graphite containing B4C[J].Carbon,2011,49(4):1173-1181.

[14]SCHAUERMAN C M,ALVARENGA J,LANDI B J,et al.Impact of nanometal catalysts on the laser vaporization synthesis of single wall carbon nanotubes[J].Carbon,2009,47(10):2431-2435.

[15]SALVETAT-DELMOTTE J P,RUBIO A.Mechanical properties of carbon nanotubes:a fiber digest for beginners[J].Carbon,2002,40(10):1729-1734.

[16]COLEMAN JN,KHAN U,BLAUW J,et al.Small but strong:a review of the mechanical properties of carbon nanotube-polymer composites[J].Carbon,2006,44(9): 1624-1652.

[17]TREACY M M J,EBBESEN T W.Exceptionally high Young'smodulus observed for individual carbon nanotubes[J].Nature,1996,381(6584):678-680.

[18]YU M F,LOURIE O,DYER M J,et al.Strength and breaking mechanism ofmulti-walled carbon nanotubes under tensile load[J].Science,2000,287(5453):637-640.

[19]THESSA,LEER,NIKOLAEV P,etal.Crystalline ropes of metallic carbon nanotubes[J].Science,1996,273 (5274):483-487.

[20]POHLS JH,JOHNSONM B,WHITEM A,etal.Physical properties of carbon nanotube sheets drawn from nanotube arrays[J].Carbon,2012,50(11):4175-4183.

[21]SRIVASTAVA R K,VEMURU V SM,ZENG Y,et al. The strain sensing and thermal-mechanical behavior of flexible multi-walled carbon nanotube/polystyrene composite films[J].Carbon,2011,49(12):3928-3936.

[22]POLIMENO U,MEO M.Detecting barely visible impact damage detection on aircraft composites structures[J]. Composite Structures,2009,91(4):398-402.

[23]DIAMANTI K,SOUTIS C.Structural health monitoring techniques for aircraft composite structures[J].Progress in Aerospace Sciences,2010,46(8):342-352.

[24]SHINDO Y,KURONUMA Y,TAKEDA T,et al.Electrical resistance change and crack behavior in carbon nanotube/polymer composites under tensile loading[J].Composites Part B:Engineering,2012,43(1):39-43.

[25]NOFAR M,HOA SV,PUGH M D.Failure detection and monitoring in polymermatrix composites subjected to static and dynamic loads using carbon nanotube networks[J]. Composites Science and Technology,2009,69(10):1599 -1606.

[26]LIC Y,CHOU TW.Modeling of damage sensing in fiber composites using carbon nanotube networks[J].Composites Science and Technology,2008,68(15/16):3373-3379.

[27]ZHAO JH,DAI K,LIU C G,et al.A comparison between strain sensing behaviors of carbon black/polypropylene and carbon nanotubes/polypropylene electrically conductive composites[J].Composites Part A:Applied Science and Manufacturing,2013,48:129-136.

[28]OLIVA-AVILÉSA I,AVILÉSF,SOSA V.Electrical and piezoresistive properties of multi-walled carbon nanotube/ polymer composite films aligned by an electric field[J]. Carbon,2001,49(9):2989-2997.

[29]KANG I,KHALEQUE M A,YOO Y,et al.Preparation and properties of ethylene propylene diene rubber/multi walled carbon nanotube composites for strain sensitivematerials[J].Composites Part A:Applied Science and Manufacturing,2011,42(6):623-630.

[30]KANGM H,CHOIJH,KWEON JH.Fatigue life evaluation and crack detection of the adhesive joint with carbon nanotubes[J].Composite Structures,2014,108:417-422.

[31]KURONUMA Y,TAKEDA T,SHINDO Y,et al.Electrical resistance-based strain sensing in carbon nanotube/polymer composites under tension:analytical modeling and experiments[J].Composites Science and Technology,2012,72(14):1678-1682.

[32]GAO LM,THOSTENSON E T,ZHANG ZG,etal.Coupled carbon nanotube network and acoustic emission monitoring for sensing of damage development in composites[J].Carbon,2009,47(5):1381-1388.

[33]GAO LM,CHOU TW,THOSTENSON E T,et al.In situ sensing of impact damage in epoxy/glass fiber composites using percolating carbon nanotube networks[J].Carbon,2011,49(10):3382-3385.

[34]COSTA P,SILVA J,ANSÓN-CASAOSA,etal.Effectof carbon nanotube type and functionalization on the electrical,thermal,mechanical and electromechanical properties of carbon nanotube/styrene-butadiene-styrene composites for large strain sensor applications[J].Composites Part B: Engineering,2014,61:136-146.

[35]KARIMOV K S,CHANIM T S,KHALID F A,et al. Strain sensors based on carbon nanotubes-cuprous oxide composite[J].Physica E:Low-Dimensional Systems and Nanostructures,2012,44(4):778-781.

[36]PHAM G T,PARK Y B,LIANG Z Y,et al.Processing and modeling of conductive thermoplastic/carbon nanotube films for strain sensing[J].Composites Part B:Engineering,2008,39(1):209-216.

[37]NJUGUNA M K,YAN C,HU N,et al.Sandwiched carbon nanotube film as strain sensor[J].Composites Part B: Engineering,2012,43(6):2711-2717.

[38]VEGA A D L,KINLOCH IA,YOUNG R J,etal.Simultaneous global and local strain sensing in SWCNT-epoxy composites by Raman and impedance spectroscopy[J]. Composites Science and Technology,2011,71(2):160-166.

[39]FERRREIRA A,ROCHA JG,ANSÓN-CASAOS A,et al.Electromechanical performance of poly(vinylidene flu-oride)/carbon nanotube composites for strain sensor applications[J].Sensors and Actuators A:Physical,2012,178:10-16.

[40]ZHANG R,DENG H,VALENCA R,etal.Strain sensing behaviour of elastomeric composite films containing carbon nanotubes under cyclic loading[J].Composites Science and Technology,2013,74:1-5.

[41]WANG L H,XU CG,LIY L.Piezoresistive response to changes in contributive tunneling film network of carbon nanotube/silicone rubber composite under multi-load/unload[J].Sensors and Actuators A:Physical,2013,189: 45-54.

[42]OLIVA-AVILÉSA I,AVILÉSF,SEIDELG D,etal.On the contribution of carbon nanotube deformation to piezoresistivity of carbon nanotube/polymer composites[J].Composites Part B:Engineering,2013,47:200-206.

[43]HWANG SH,PARK HW,PARK Y B,etal.Electromechanical strain sensing using polycarbonate-impregnated carbon nanotube-graphene nanoplatelet hybrid composite sheets[J].Composites Science and Technology,2013,89:1-9.

[44]LIM A S,AN Q,CHOU TW,et al.Mechanical and electrical response of carbon nanotube-based fabric composites to Hopkinson bar loading[J].Composites Science and Technology,2011,71(5):616-621.

[45]KU-HERRERA J J,AVILÉS F.Cyclic tension and compression piezoresistivity of carbon nanotube/vinyl ester composites in the elastic and plastic regimes[J].Carbon,2012,50(7):2592-2598.

[46]KIM K J,YUW R,LEE JS,et al.Damage characterization of3D braided composites using carbon nanotube-based in situ sensing[J].Composites Part A:Applied Science and Manufacturing,2010,41(10):1531-1537.

[47]HU N,KARUBE Y,ARAIM,etal.Investigation on sensitivity of a polymer/carbon nanotube composite strain sensor[J].Carbon,2010,48(3):680-687.

[48]LIU C X,CHOI JW.Analyzing resistance response of embedded PDMS and carbon nanotubes composite under tensile strain[J].Microelectronic Engineering,2014,117:1-7.

[49]NAGHASHPOUR A,HOA S V.In situ monitoring of through-thickness strain in glass fiber/epoxy composite laminates using carbon nanotube sensors[J].Composites Science and Technology,2013,78:41-47.

[50]WANG Y Z,WANG A X,WANG Y,et al.Fabrication and characterization of carbon nanotube-polyimide composite based high temperature flexible thin film piezoresistive strain sensor[J].Sensors and Actuators A:Physical,2013,199:265-271.

[51]FERREIRA A,MARTINEZM T,ANSÓN-CASAOSA,et al.Relationship between electromechanical response and percolation threshold in carbon nanotube/poly(vinylidene fluoride)composites[J].Carbon,2013,61:568-576.

[52]CHEN H Y,JACOBSO,WUW,et al.Effect of dispersion method on tribological properties of carbon nanotube reinforced epoxy resin composites[J].Polymer Testing,2007,26(3):351-360.

[53]SANDLER JKW,KIRK JE,KINLOCH IA,et al.Ultra-low electrical percolation threshold in carbon-nanotubeepoxy composites[J].Polymer,2003,44(19):5893-5899.

[54]ZHANG R,DENG H,VALENCA R,etal.Carbon nanotube polymer coatings for textile yarns with good strain sensing capability[J].Sensors and Actuators A:Physical,2012,179:83-91.

[55]LIU L,MA P C,XU M,et al.Strain-sensitive Raman spectroscopy and electrical resistance of carbon nanotubecoated glass fibre sensors[J].Composites Science and Technology,2012,72(13):1548-1555.

[56]FAN QQ,QIN ZY,GAO SL,etal.The use of a carbon nanotube layer on a polyurethanemultifilamentsubstrate for monitoring strains as large as 400%[J].Carbon,2012,50(11):4085-4092.

[57]RAUSCH J,MÄDER E.Health monitoring in continuous glass fibre reinforced thermoplastics:tailored sensitivity and cyclic loading of CNT-based interphase sensors[J]. Composites Science and Technology,2010,70(13):2023 -2030.

[58]SEBASTIAN J,SCHEHL N,BOUCHARD M,et al. Health monitoring of structural composites with embedded carbon nanotube coated glass fiber sensors[J].Carbon,2014,66:191-200.

[59]ZHUANG R C,DOAN T T L,LIU JW,et al.Multifunctional multi-walled carbon nanotube-jute fibres and composites[J].Carbon,2011,49(8):2683-2692.

[60]CRAVANZOLA S,HAZNEDAR G,SCARANO D,et al. Carbon-based piezoresistive polymer composites:structure and electrical properties[J].Carbon,2013,62:270-277.

[61]MISAK H E,ASMATULU R,SABELKIN V,et al.Tension-tension fatigue behavior of carbon nanotube wires[J]. Carbon,2013,52:225-231.

[62]ALEXOPOULOSN D,BARTHOLOME C,POULIN P,et al.Structural health monitoring of glass fiber reinforced composites using embedded carbon nanotube(CNT)fibers[J].Composites Science and Technology,2010,70(2): 260-271.

[63]ALEXOPOULOSN D,BARTHOLOME C,POULIN P,et al.Damage detection of glass fiber reinforced composites using embedded PVA-carbon nanotube(CNT)fibers[J]. Composites Science and Technology,2010,70(12):1733 -1741.

[64]ABOT JL,SONG Y,VATSAVAYA M S,et al.Delamination detection with carbon nanotube thread in self-sensing compositematerials[J].Composites Science and Technology,2010,70(7):1113-1119.

[65]ABOT JL,ALOSH T,BELAY K.Strain dependence ofelectrical resistance in carbon nanotube yarns[J].Carbon,2014,70:95-102.

[66]LEE D,HONG H P,LEE M J,et al.A prototype high sensitivity load cell using single walled carbon nanotube strain gauges[J].Sensors and Actuators A:Physical,2012,180:120-126.

[67]LUO S,LIU T.Structure-property-processing relationships of single-wall carbon nanotube thin film piezoresistive sensors[J].Carbon,2013,59:315-324.

[68]REIN M D,BREUER O,WAGNER H D.Sensors and sensitivity:Carbon nanotube buckypaper films as strain sensing devices[J].Composites Science and Technology,2011,71(3):373-381.

[69]LI S,PARK JG,WANG S K,et al.Working mechanisms of strain sensors utilizing aligned carbon nanotube network and aerosol jet printed electrodes[J].Carbon,2014,73:303-309.

[70]KARIMOV K S,KHALID F A,CHANIM T S.Carbon nanotubes based strain sensors[J].Measurement,2012,45(5):918-921.

[71]SU C C,LIU T,CHANG N K,et al.Two dimensional carbon nanotube based strain sensor[J].Sensors and Actuators A:Physical,2012,176:124-129.

[72]LIW K,YUAN J K,DICHIARA A,et al.The use of vertically aligned carbon nanotubes grown on SiC for in situ sensing of elastic and plastic deformation in electrically percolative epoxy composites[J].Carbon,2012,50 (11):4298-4301.

[73]QIUW,LIQ,LEIZ K,et al.The use of a carbon nanotube sensor formeasuring strain by micro-Raman spectroscopy[J].Carbon,2013,53:161-168.

[74]卢少微.一种基于碳纳米管三维网络薄膜的应变传感器制备方法:中国,201210436811.7[P].2012-11-06. (LU SW.A preparationmethod of the strain sensor based on three dimensional network carbon nanotubes film:China,201210436811.7[P].2012-11-06.)

[75]卢少微,冯春林,聂鹏,等.喷射吸滤成型法制备碳纳米纸及其应变/温度传感特性研究[J].航空学报,2014. doi:10.7527/S1000-6893.2014.03071. (LU SW,FENG C L,NIE P,et al.Fabrication ofmultiwalled carbon nanotube buckypaper by spray-vacuum filtrationmethod and characterization of its strain and temperature sensing properties[J].Chinese Journal of Aeronautics,2014.doi:10.7527/S1000-6893.2014.03071.)