Si和316L基片上TiN薄膜微观结构和应力的对比分析

赵升升,程毓,张小波,常正凯

Si和316L基片上TiN薄膜微观结构和应力的对比分析

赵升升1,程毓1,张小波2,常正凯2

(1.深圳职业技术学院 机电工程学院,广东 深圳 518055;2.深圳市速普仪器有限公司,广东 深圳 518000)

比较Si和316L基片上TiN薄膜的微观结构和应力,分析基片材料和基片初始曲率对薄膜应力的影响。采用电弧离子镀技术在Si基片和316L基片上制备了TiN薄膜,实测了薄膜应力,通过XRD、SEM、TEM等方法对薄膜的微观结构进行了分析。运用有限元分析技术,以结构力学为原理,分别对不同初始曲率的Si基片和316L基片上的薄膜应力测试进行了计算和校正应用。相同工艺条件下,316L基片上TiN薄膜的应力比Si基片上的大。TiN薄膜应力随偏压的增大而增大。薄膜生长至近表面都形成了柱状晶结构,316L基片与TiN薄膜的膜基界面处出现较多的半共格生长结构,而Si基片的膜基界面结合以纳米晶混合为主。基片的初始曲率半径会导致薄膜应力测试产生误差,初始半径越小,引起的误差越大。偏压作用下,316L基片上薄膜会产生更大的压应力。316L与TiN薄膜的膜基界面结合更好,有利于其承受更高的薄膜应力。316L基片的初始曲率半径显著小于Si基片,由此引起的薄膜应力测试误差较大,有必要对316L基片上的薄膜应力测试结果进行校正。

基片弯曲法;应力测试;残余应力;基片初始曲率;基片材料

扫码查看文章讲解

薄膜应力问题是薄膜制备和应用过程中一个长期存在的问题,薄膜应力状态将影响其使役性能[1]。由物理气相沉积技术制备的硬质薄膜,因其优异的力学特性,被广泛应用于切削刀具及机械零部件表面,其膜基结合力[2]、抗摩擦磨损[3]和抗腐蚀[4]等性能都受到薄膜应力的显著影响。已有大量研究专注于改善和控制薄膜应力,包括改进沉积工艺[5]、调节合金成分[6]、制备多层膜[7]、采用成分梯度[8]、引入过渡层[9]以及沉积后进行退火处理[10]等。

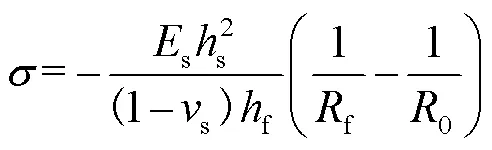

准确测定薄膜应力是相关研究开展的首要条件,当前应用最广泛的薄膜应力测试方法有X射线衍射法和基片弯曲法两种[11]。尽管X射线衍射法测量块体材料应力的应用中被认为是很可靠的方法之一,但薄膜材料普遍存在织构,引起-sin2非线性问题,导致应力数据分散。此外,X射线衍射法测量应力需要用到薄膜的弹性模量数据,薄膜的弹性模量受制备工艺的影响很大,且难于测定,这将对应力计算结果产生直接影响。薄膜的厚度在微米量级甚至更薄,使得掠射法不得不被采用,这将导致测试角度受限。以上这些因素表明,X射线衍射法在薄膜应力测试中受到很大限制[12]。基片弯曲法是基于Stoney公式的薄膜应力测量技术[13],采用特定方法(如激光杠杆技术)测出基片在单面镀膜前后曲率半径的变化量,就可计算薄膜应力值。此技术的核心关键,在于精确地测定基片的曲率半径值。为减小基片初始曲率对应力测试的影响,大量的研究都采用了初始曲率很小的Si基片[14-17],但考虑到硬质薄膜的应用基片多为金属材料,金属基片上的薄膜应力结果更能反映实际情况,也有许多研究选用了不锈钢或高速钢等材料作基片[7-8,18-19]。即使薄膜的制备工艺完全相同,基片材料不同,必然导致薄膜应力状态的不同。

前期工作中,笔者基于基片弯曲法设计了一种薄膜应力测试仪,并开展了大量研究[8,10,12],发现用于薄膜制备的基片总是存在一定的初始曲率。Savchuk等[20]和Pandey等[21]的研究指出了这个现象。基片初始曲率状态对于薄膜应力测试结果必然存在影响,分析并校正这个误差,对于提高薄膜应力测试的准确性有十分重要的意义,但相关研究鲜有报道。

本工作采用电弧离子镀技术分别在Si基片和316L基片上制备了TiN薄膜,通过分析薄膜的生长结构,研究了两种基片材料对薄膜微观结构和应力的影响。考虑到两种基片的初始曲率半径差异较大,采用有限元分析,计算了系列基片初始曲率半径对薄膜应力测试结果引起的误差,提出对Stoney公式引入校正因子,并对实测应力进行了校正。

1 实验

1.1 薄膜的制备和表征

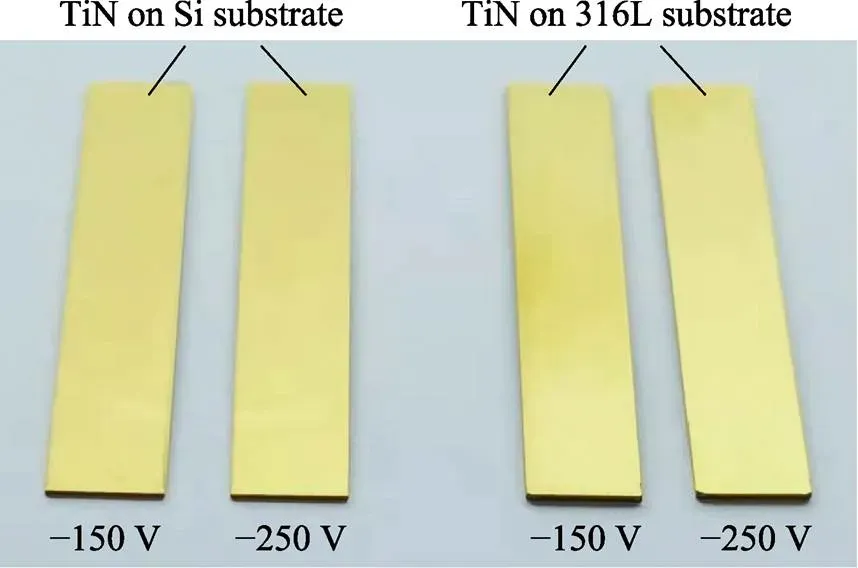

基片材料分别选用达到镜面反射的Si基片和经过研磨抛光的316L不锈钢,Si的弹性模量和泊松比分别为132 GPa和0.27,尺寸为50 mm×10 mm× 0.5 mm;316L的弹性模量和泊松比分别为195 GPa和0.3,尺寸为50 mm×10 mm×0.8 mm。采用PVD7590型电弧离子镀膜机,选用纯度为99.99%的Ti靶,靶基距为200 mm,工作室本底真空为5.0×10‒3Pa,加热至400 ℃,Ar离子刻蚀60 min后,通入N2,保持真空1.0 Pa,Ti靶弧流100 A,脉冲偏压分别设定为‒150 V(占空比60%)和‒250 V(占空比60%),单面沉积制备TiN薄膜样品,样品实物图见图1。

利用ZEISS生产的SUPRA55型扫描电镜(SEM)测定薄膜厚度,TiN薄膜厚度分别为3.09 (Si基片,‒150 V)、2.23(Si基片,‒250 V)、2.95(316L基片,‒150 V)、2.57 μm(316L基片,‒250 V),薄膜应力和基片曲率半径采用速普仪器生产的FST1000型薄膜应力仪进行测试。选用Rigaku smartlab 9KW diffractometer,以掠入射角度1.2°,对薄膜进行了XRD相结构分析,Gatan 695型离子减薄仪和FEI Talos F200X型热场发射的透射电子显微镜(TEM)结合,用于TiN薄膜生长结构的观察与分析。

图1 Si基片和316L基片上TiN薄膜的样品

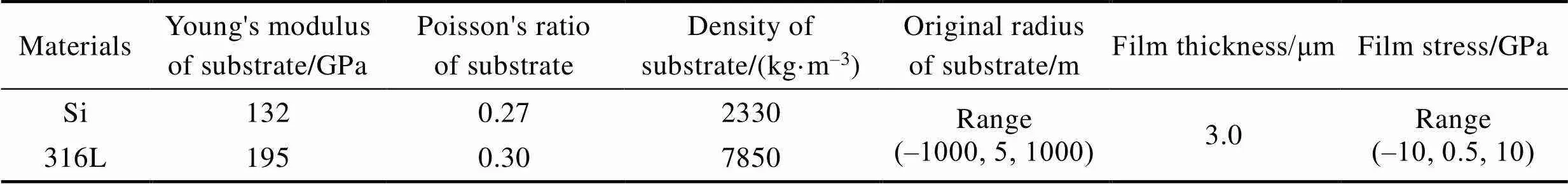

1.2 计算分析条件

采用有限元分析技术,以结构尺寸为边界条件,

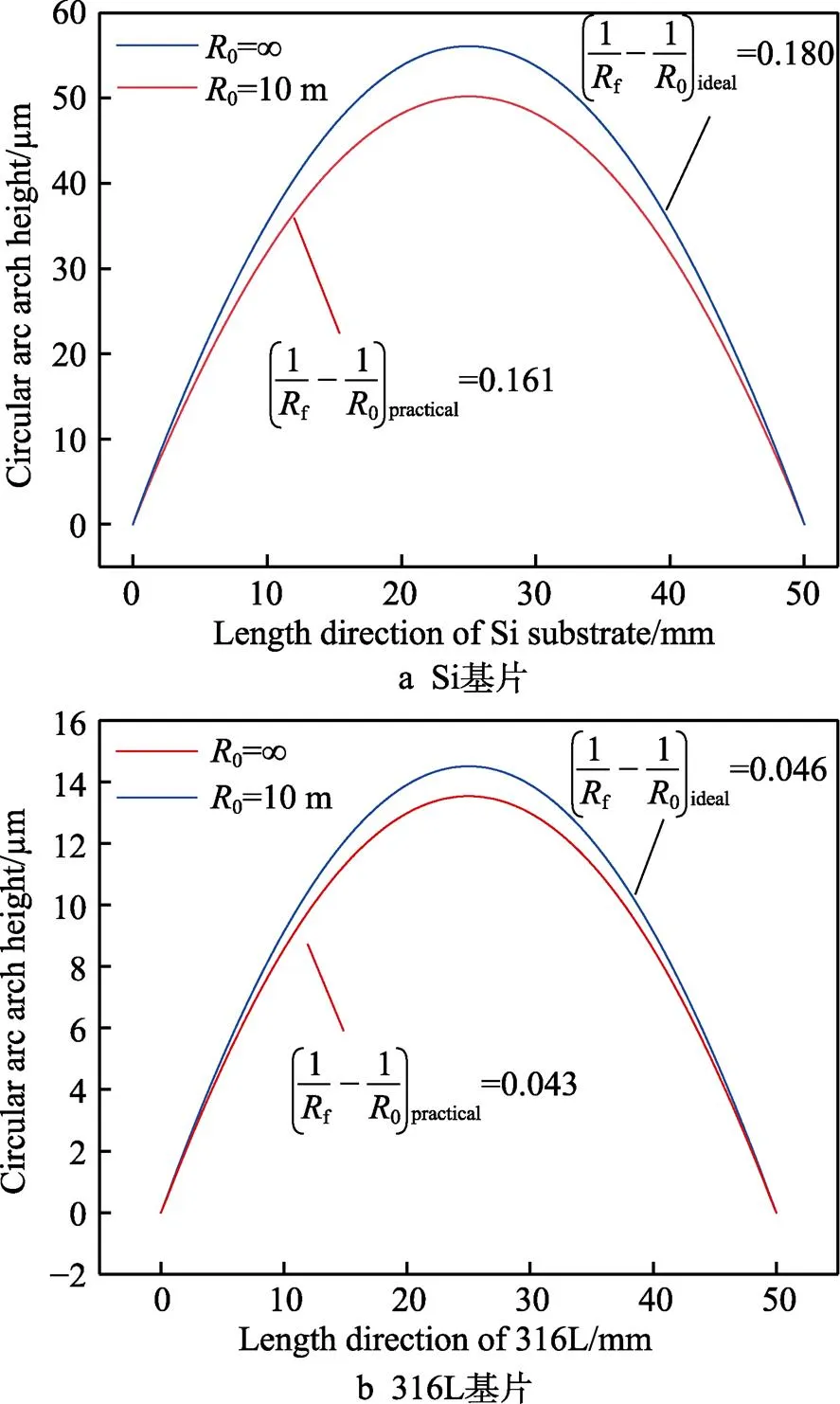

基片的短边为固定约束,设定薄膜和基片之间为刚性连接(无分层和剥离现象),且基片变形始终处于弹性变形范围内,利用结构力学基本原理对薄膜应力导致的基片曲率变形状态进行计算。为了对实测样品应用计算结果,模型中预设的基片尺寸和力学性能参数与实测样品保持一致,具体参数和基片初始曲率半径值等相关计算参数见表1。其中,实测样品的TiN薄膜厚度与分析模型的预设值略有差异,但由于薄膜厚度远远小于基片厚度(Si/TiN厚度比为166倍,而316L/TiN厚度比为266倍),薄膜厚度的微小差异对计算结果实际应用的影响可以忽略。

表1 计算参数[22-23]

Tab.1 Calculation parameters[22-23]

2 结果与讨论

2.1 薄膜的微观结构

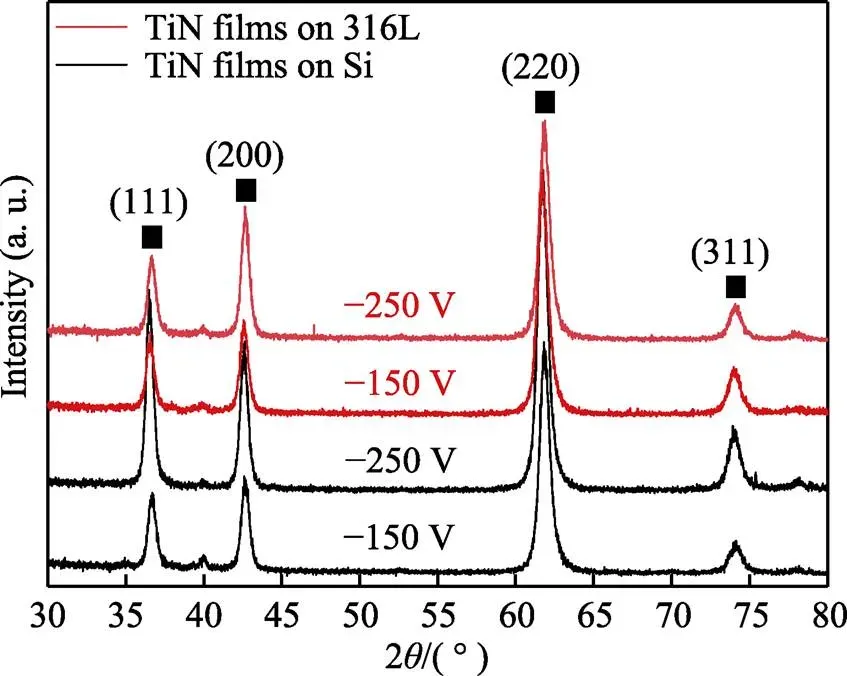

图2为Si基片和316L基片上TiN薄膜的XRD衍射图。可以看到,在两种基片上薄膜的相结构相似,晶面(220)都是最强衍射峰,表明薄膜具有择优取向性。当偏压增大时,晶面(220)的峰都相应地增强,择优取向更明显。在物理气相沉积技术中,薄膜的择优取向可由热力学和动力学效应来分析[24]。热力学效应主要是表面能和应变能的最小化,TiN 薄膜具有面心立方结构,晶面(200)具有最低表面能,而晶面(111)具有最低的应变能。动力学效应主要与不同晶面的择优溅射有关,晶面不同对应的溅射率不同,其中晶面(220)具有最低的溅射率。显然,两种基片上的TiN薄膜的择优取向,动力学效应起了主导作用。

图2 Si基片和316L基片上TiN薄膜的XRD衍射图

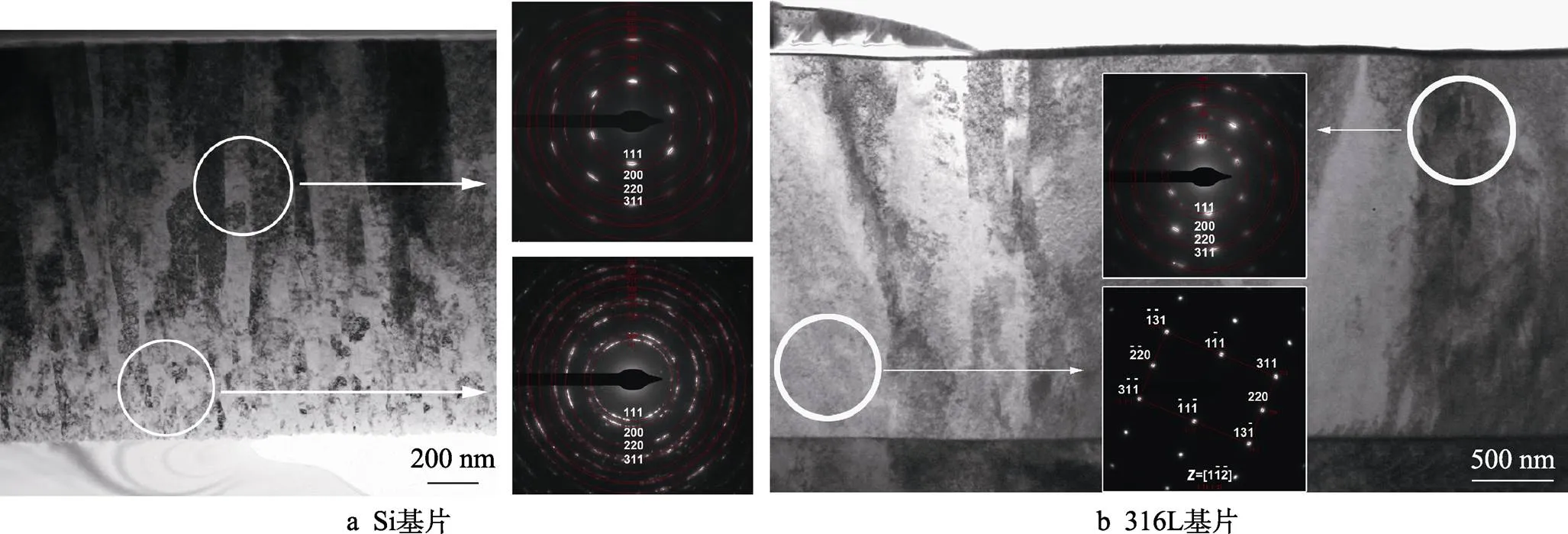

图3为Si基片和316L基片上TiN薄膜的TEM截面形貌。可以看到,Si基片上TiN薄膜的生长过程为纳米晶—等轴晶—柱状晶,晶粒相对较小,柱状晶宽度分布在50~100 nm。316L基片上薄膜的晶粒形态也是柱状晶,但晶粒较粗大,柱状晶宽度分布在200~500 nm。衍射结果表明,两种基片的薄膜都存在较强的择优取向,结果与XRD相一致。

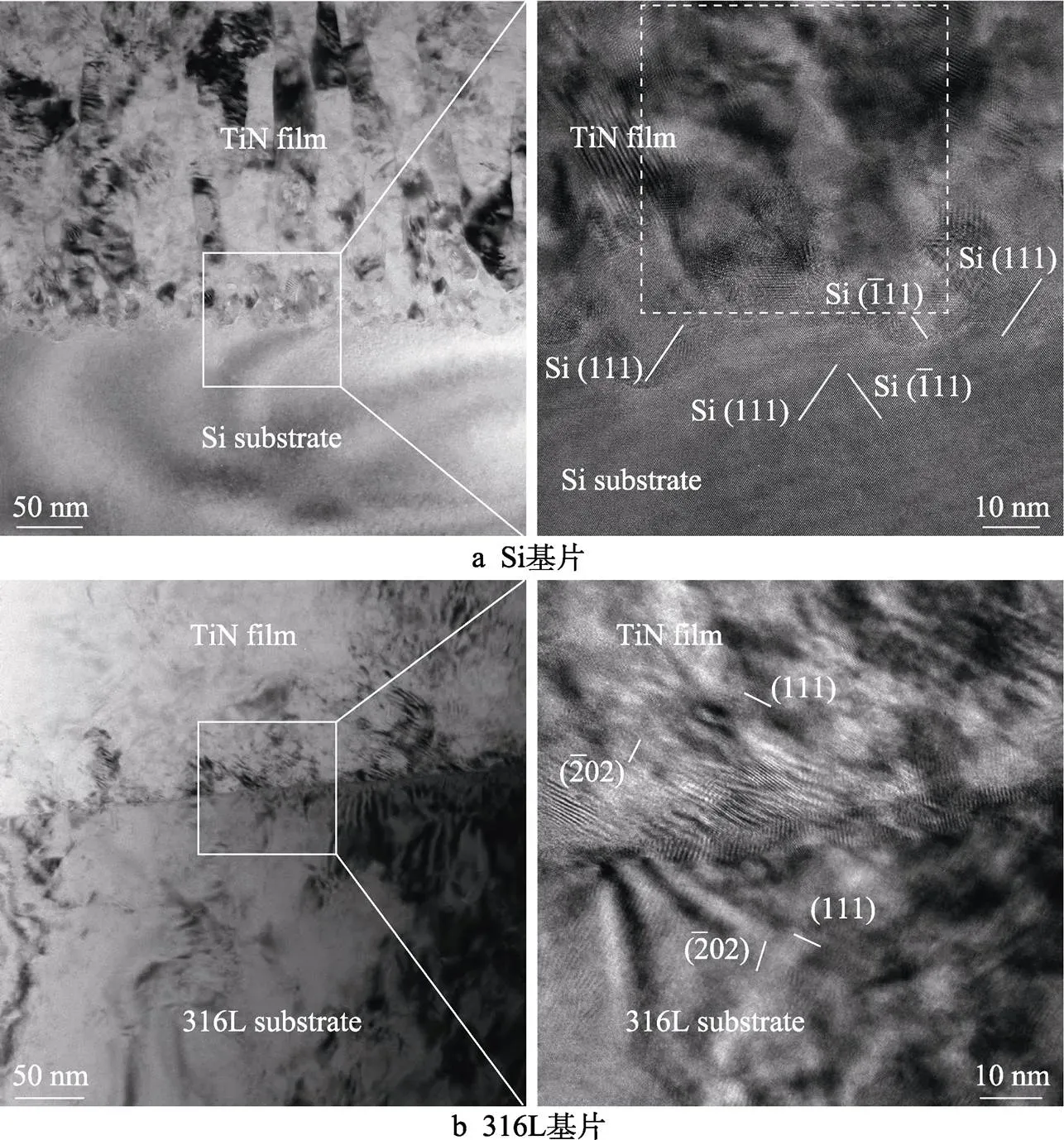

图4是Si基片和316L基片上TiN薄膜的膜基界面处高分辨照片。如图4a所示,TiN薄膜与Si基片的膜基界面,TiN一侧为纳米晶结构,Si一侧为大单晶结构。通过晶面标定,发现TiN侧的纳米晶区域中有Si纳米晶的存在。TiN与Si虽然都是面心立方结构,但晶格常数存在较大差别,Si的晶格常数为0.541 nm× 0.541 nm×0.541 nm,TiN的晶格常数为0.424 nm× 0.424 nm×0.424 nm,这不利于共格界面的形成,纳米晶混合晶区的界面结构有利于降低界面能。观察图4b可以发现,TiN薄膜与316L基片的膜基界面处存在共格生长的现象。虽然二者同为面心立方晶体结构,取向均为[112]晶带轴,但存在7°的夹角,而且晶格常数也有一定差异,316L的晶格常数为0.343 nm× 0.343 nm×0.343 nm,TiN的晶格常数为0.424 nm× 0.424 nm×0.424 nm,所以此界面的共格结构可认定为半共格结构。

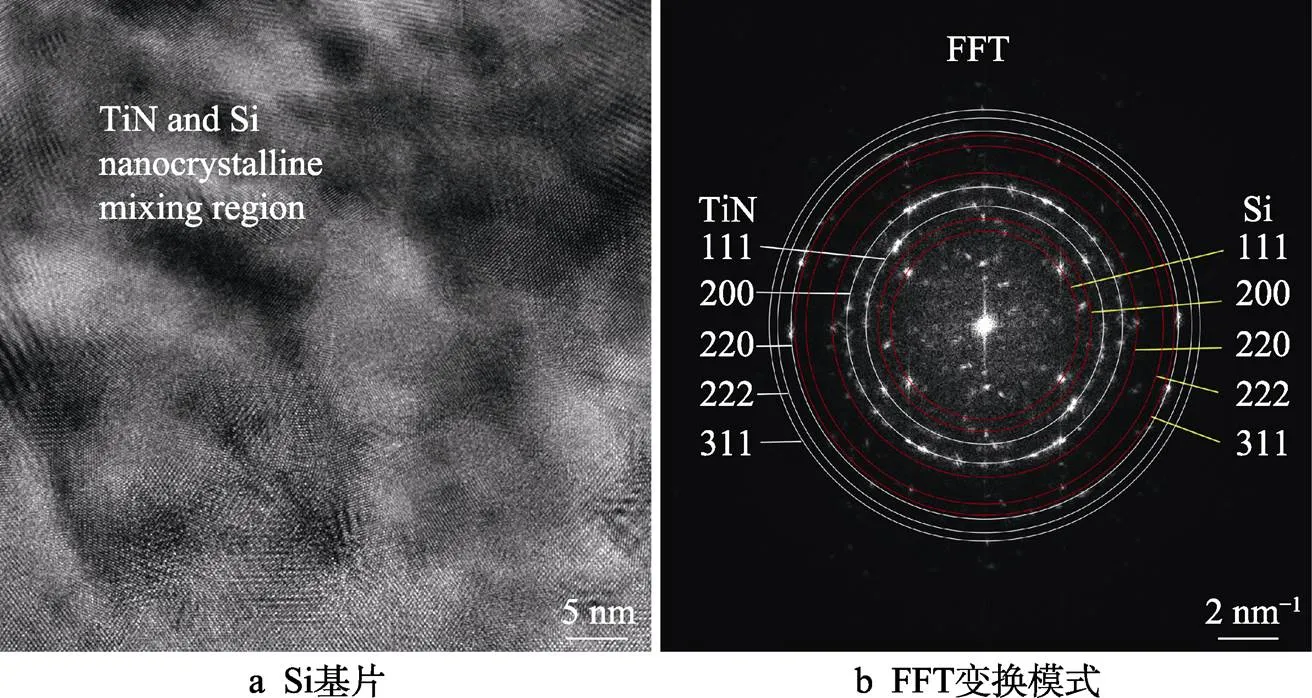

为了进一步分析TiN与Si的界面情况,对图4a虚线区域进行傅里叶(FFT)变换分析。图5为TiN/Si膜基界面纳米晶混合区高分辨照片和对图5a的FFT变换模式。容易发现,在纳米晶区同时存在Si和TiN晶粒,两种纳米晶混杂生长在一起。Si和TiN 的晶格常数差异较大,使得Si与TiN晶粒以无固定取向的纳米晶互相结合,更有利于界面能的降低。

图3 Si基片和316L基片上TiN薄膜的截面形貌

图4 Si基片和316L基片上TiN薄膜的膜基界面处高分辨照片

图5 TiN/Si膜基界面纳米晶区高分辨照片和对a图FFT变换模式

2.2 薄膜应力与校正

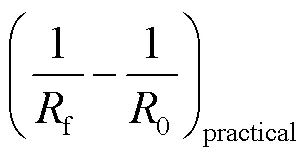

薄膜应力的测试采用基片弯曲法,应用Stoney公式计算薄膜应力值,见式(1)。

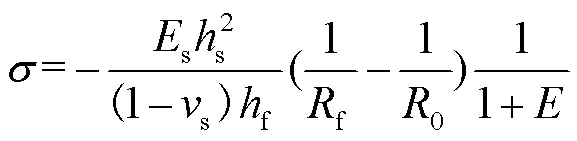

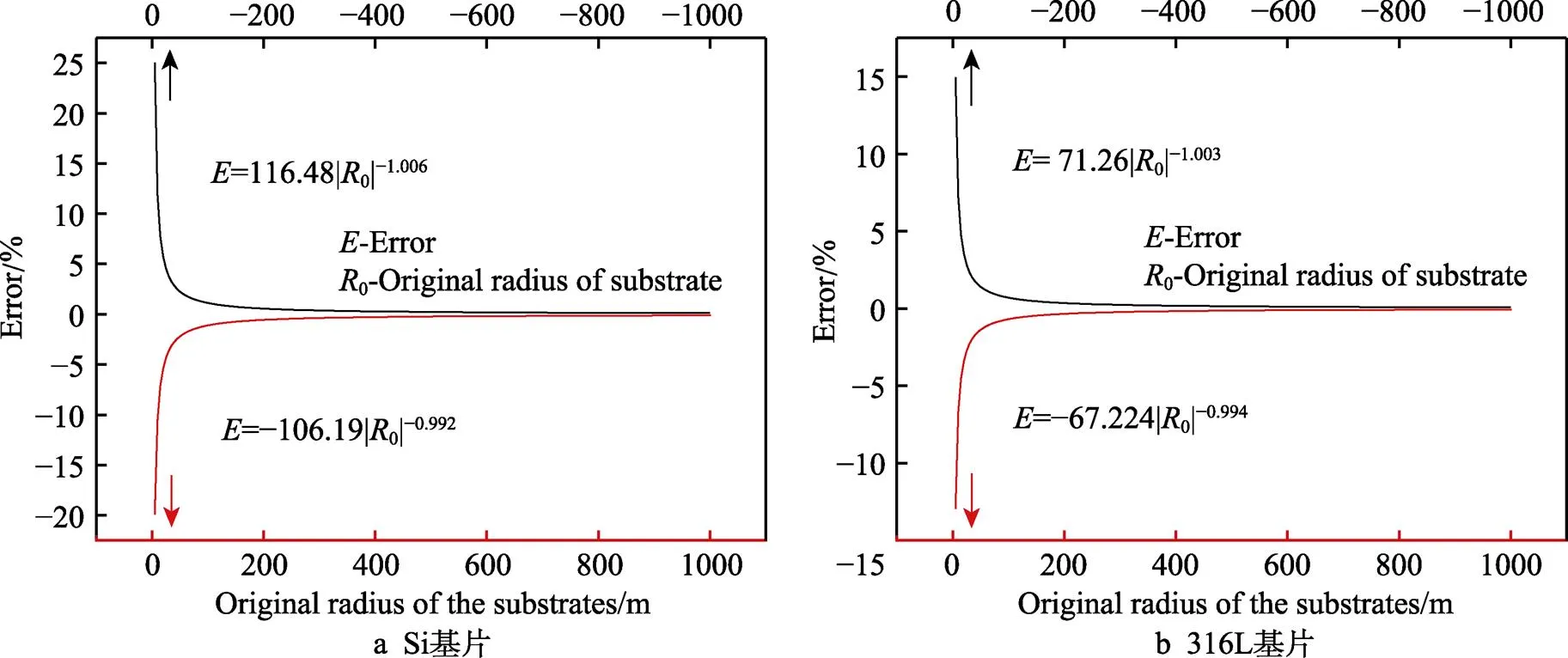

图7展示了Si基片和316L基片在系列初始曲率半径0和薄膜应力条件下的曲率误差值的变化。如图7所示,对于这两种基片材料,首先,在相同的基片初始曲率半径(0相同)条件下,随着薄膜应力的变化,曲率误差值的变化很小,即薄膜应力大小对曲率误差值的影响可以忽略;其次,随着基片初始曲率半径0的变化,曲率误差值变化显著,|0|越大,基片初始曲率越小,基片越接近于理想状态(0=∞),相应的曲率误差值越小;反之,|0|越小,曲率误差值越大。容易发现,0为负值(基片上凹,上表面镀膜)时,曲率误差值为正值,导致实测的薄膜应力值偏大;而0为正值(基片上凸,上表面镀膜)时,曲率误差值为负值,导致实测的薄膜应力值偏小。

图6 在‒1 GPa薄膜应力作用下基片初始曲率半径为∞与10 m时Si和316L基片的变形情况

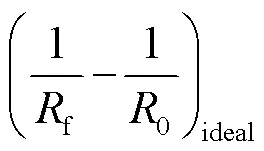

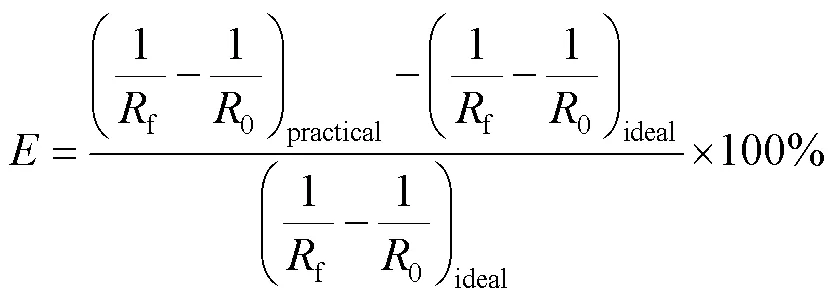

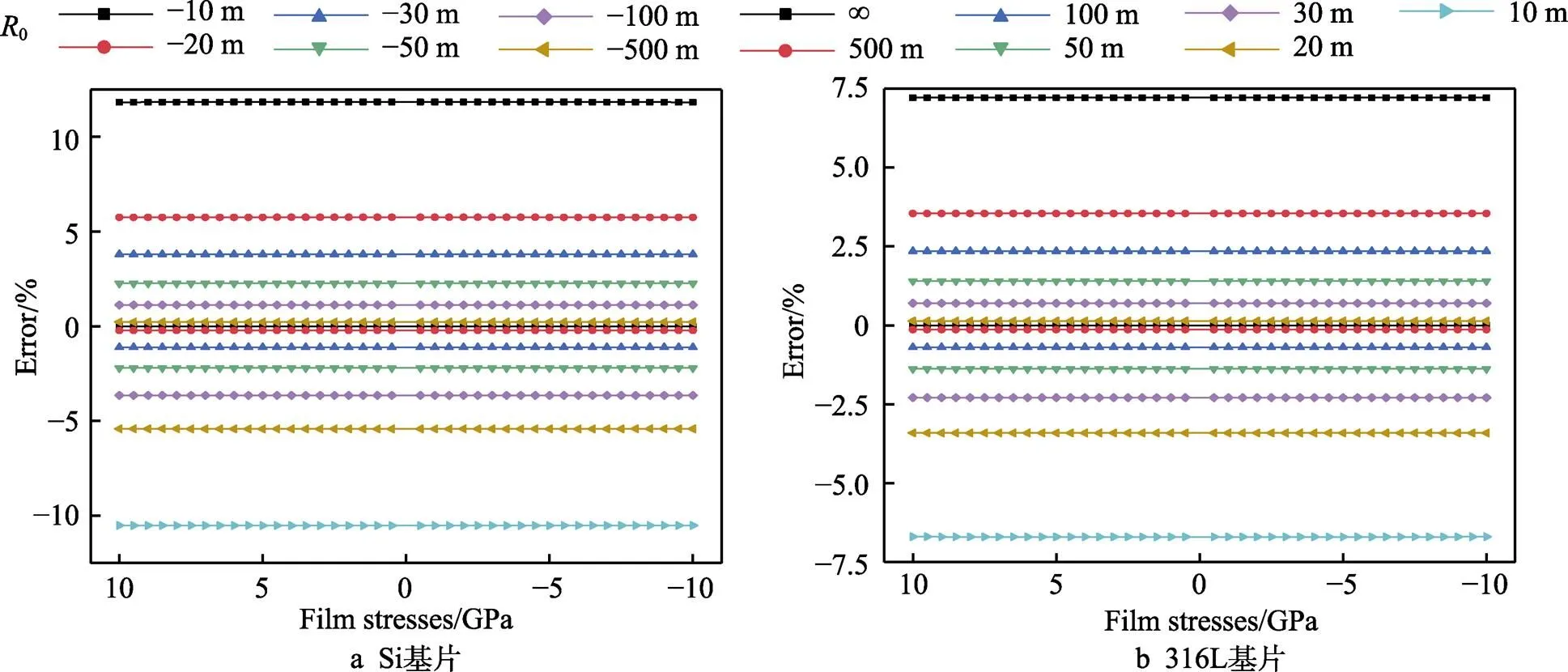

图8是在‒1 GPa薄膜应力下,Si和316L基片初始曲率半径0与曲率误差值的关系曲线。对图中所有数据点进行曲线拟合,发现与0存在清晰的幂函数关系。图中4种情况下,曲线对应的幂函数运算系数存在一定差异,但运算形式是一致的,可归纳得到与0的关系式:

式中:为曲率误差值;0为基片初始曲率半径;和为运算系数。0为正值时公式取“‒”,0为负值时公式取“+”。和的具体值需要根据基片材料的形状尺寸和力学参数确定。根据以上分析,有必要根据基片初始曲率半径0对Stoney公式进行校正,以提高薄膜应力测试结果的精度。引入曲率误差值得到校正公式如下:

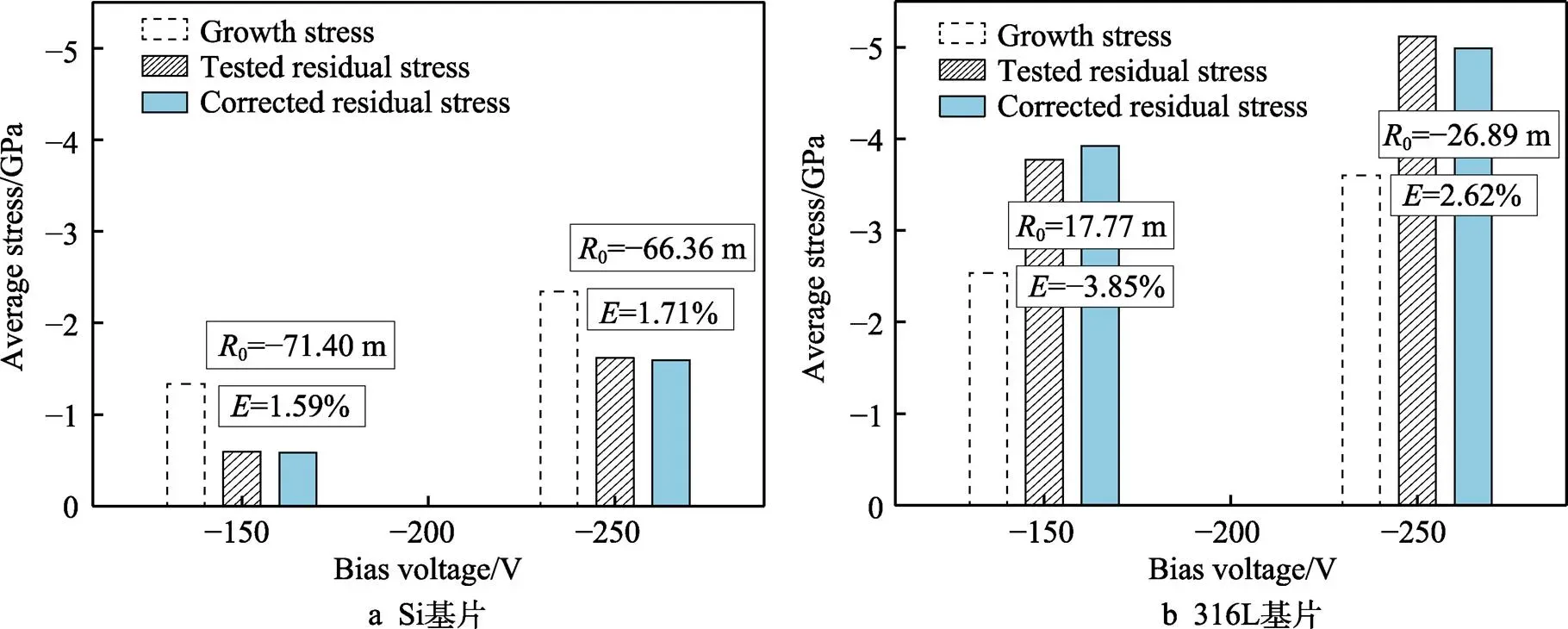

图9为Si基片和316L基片上TiN薄膜的应力实测和校正结果。如图9所示,第一,两种基片都存在一定的初始曲率(0≠0),Si基片的初始曲率半径绝对值比316L基片的大2~3倍,根据图8中的公式,316L基片应力测试的曲率误差值明显更大,即316L基片上的薄膜应力值误差更大,最大达到3.85%(0=17.77 m)。第二,相同工艺条件下,Si基片上的TiN薄膜应力明显小于316L基片,而随偏压增大,两种基片上薄膜应力都随之增大。第三,由校正应力扣除热应力后的薄膜生长应力可知,两种基片上薄膜的生长应力比其最终的残余应力值更加接近。

图7 Si基片和316L基片在系列的初始曲率半径和薄膜应力条件下的曲率误差值

图8 Si基片和316L基片的基片初始曲率半径R0与基片曲率误差值E的关系曲线

图9 Si基片和316L基片上TiN薄膜的应力实测和校正结果

2.3 应力分析

两种基片上的TiN薄膜都是柱状晶形态,偏压引起的高速粒子的钉扎效应会更加显著地导致薄膜压应力增大,而柱状晶在横向的竞争生长也会增大薄膜压应力[8]。通常认为,晶界滑移可以部分释放晶粒间的压应力,显然柱状晶尺寸越大,晶界滑移越困难。所以,316L基片上的薄膜更容易产生高的压应力。

薄膜应力主要由生长应力和热应力两部分组成[19]。一方面,电弧离子镀制备薄膜过程中,偏压电场会导致金属正离子在薄膜生长过程中撞击基片(薄膜)表面产生钉扎作用,进而增加薄膜压应力[25],基片的导电性对于偏压施加的有效性会产生一定影响,显然Si的导电性不如316L,所以Si基片上薄膜在生长过程中产生的压应力偏低。增大偏压时,基片表面受到的离子钉扎作用增强,所以偏压增加对薄膜压应力的影响都是正相关。另一方面,薄膜制备时真空腔室恒温400 ℃,出炉后冷却至室温(25 ℃),因薄膜和基片材料的热膨胀系数差异必然导致热应力。根据热应力公式和相关参数[19,26-27],Si基片和316L基片上的TiN薄膜所产生的热应力分别为0.75 GPa和‒1.385 GPa,前者为拉应力,而后者为压应力。综上分析,Si基片上的TiN薄膜应力,由较小的生长应力(压应力)和热应力(拉应力)组成;而316L基片上的TiN薄膜应力,由较大的生长应力(压应力)和热应力(压应力)组成。前者拉压应力部分抵消,后者压压应力叠加增强,最终结果必然导致Si基片上薄膜的残余应力明显小于316L基片上的。

图8和图9的界面结构分析表明,TiN/Si界面结合为两相混合的纳米晶区,而TiN/316L界面为半共格结构,很显然,TiN/316L界面有利于薄膜生长中柱状晶粒的长大,柱状晶互相竞争进一步推高薄膜压应力。同时,TiN/316L的半共格结构,相比于TiN/Si的纳米晶界面,更有利于提升膜基结合强度,使其膜基体系可以承受更高的薄膜应力。

3 结论

采用电弧离子镀技术在Si基片和316L基片上制备了TiN薄膜,对薄膜的微观结构和应力状态进行了对比分析。结果表明,不同基片的TiN薄膜的相结构及其随偏压变化规律一致;相同工艺条件下,316L基片上TiN薄膜的应力比Si基片上的更大;TiN薄膜的应力都随偏压的增大而增大,此规律与基片材料无关;薄膜生长至近表面都呈柱状晶形态,316L基片上的TiN膜的晶粒更粗大,柱状晶的宽度分布在200~500 nm,且在膜基界面出现了半共格生长结构,这种结构对膜基结合有利,可使其承受更高的薄膜应力。

通过有限元分析发现,基片的初始曲率半径对基片弯曲法应力测试结果存在一定的影响,基片的初始曲率半径绝对值越小,引起的薄膜应力测试误差越大;反之,基片越接近理想状态(0=∞),引起的误差越小。为了去除此误差,在Stoney公式增加一个曲率误差值因子,提出了一个校正公式。对实验制备的两种基片上TiN薄膜的应力测试,进行了应用。结果表明,两种基片都存在一定的初始曲率,316L基片的初始曲率半径显著小于Si基片,所以引起的误差更大,有必要对其进行误差校正。

[1] ABADIAS G, CHASON E, KECKES J, et al. Review Article: Stress in Thin Films and Coatings: Current Status, Challenges, and Prospects[J]. Journal of Vacuum Science & Technology A: Vacuum, Surfaces, and Films, 2018, 36(2): 020801.

[2] YIN De-qiang, PENG Xiang-he, QIN Yi, et al. Impact of Residual Stress on the Adhesion and Tensile Fracture of TiN/CrN Multi-Layered Coatings from First Principles[J]. Physica E: Low-Dimensional Systems and Nanostructures, 2012, 44(9): 1838-1845.

[3] OLADIJO O P, VENTER A M, CORNISH L A. Correlation between Residual Stress and Abrasive Wear of WC-17Co Coatings[J]. International Journal of Refractory Metals and Hard Materials, 2014, 44: 68-76.

[4] ZHAO Xiao-li, MUNROE P, HABIBI D, et al. Roles of Compressive Residual Stress in Enhancing the Corrosion Resistance of Nano Nitride Composite Coatings on Steel [J]. Journal of Asian Ceramic Societies, 2013, 1(1): 86-94.

[5] CEMIN F, ABADIAS G, MINEA T, et al. Tuning High Power Impulse Magnetron Sputtering Discharge and Substrate Bias Conditions to Reduce the Intrinsic Stress of TiN Thin Films[J]. Thin Solid Films, 2019, 688: 137335.

[6] ZHOU Xu-yang, THOMPSON G B. The Influence of Alloying Interactions on Thin Film Growth Stresses[J]. Applied Surface Science, 2019, 463: 545-555.

[7] JIANG C L, ZHU H L, SHIN K S, et al. Influence of Titanium Interlayer Thickness Distribution on Mechanical Properties of Ti/TiN Multilayer Coatings[J]. Thin Solid Films, 2017, 632: 97-105.

[8] 赵升升, 程毓, 常正凯, 等. (Ti,Al)N涂层应力沿层深分布的调整及大厚度涂层的制备[J]. 金属学报, 2012, 48(3): 277-282.

ZHAO Sheng-sheng, CHENG Yu, CHANG Zheng-kai, et al. Modification of Stress Distribution along the Thickness of (Ti,Al)N Coatings and Preparation of the Coatings with Large Thickness[J]. Acta Metallurgica Sinica, 2012, 48(3): 277-282.

[9] HUANG Jia-hong, MA C H, CHEN H. Effect of Ti Interlayer on the Residual Stress and Texture Development of TiN Thin Films[J]. Surface and Coatings Technology, 2006, 200(20-21): 5937-5945.

[10] 赵升升, 周晟昊, 曾德长. 退火对大厚度TiAlN涂层力学性能影响的研究[J]. 真空科学与技术学报, 2017, 37(2): 182-187.

ZHAO Sheng-sheng, ZHOU Sheng-hao, ZENG De-chang. Synthesis and Characterization of TiAlN Thick Films with Top-down Decreasing Gradient of Nitrogen[J]. Chinese Journal of Vacuum Science and Technology, 2017, 37(2): 182-187.

[11] 冉春华, 金义栋, 祝闻, 等. 应力对薄膜结构与性能影响的研究现状[J]. 材料导报, 2013, 27(5): 139-142.

RAN Chun-hua, JIN Yi-dong, ZHU Wen, et al. Study Status on the Impact of Stress on Structure and Properties of Films[J]. Materials Review, 2013, 27(5): 139-142.

[12] 赵升升, 程毓, 张小波, 等. 全自动薄膜应力仪[J]. 真空科学与技术学报, 2016, 36(1): 98-102.

ZHAO Sheng-sheng, CHENG Yu, ZHANG Xiao-bo, et al. Novel Device for Automatic Evaluation of Thin- Film Residual Stress[J]. Chinese Journal of Vacuum Science and Technology, 2016, 36(1): 98-102.

[13] STONEY G G.. The Tension of Metallic Films Deposited by Electrolysis[J]. Proceedings of the Royal Society of London Series A, Containing Papers of a Mathematical and Physical Character, 1909, 82(553): 172-175.

[14] CHENG Guo-an, HAN Dong-yan, LIANG Chang-lin, et al. Influence of Residual Stress on Mechanical Properties of TiAlN Thin Films[J]. Surface and Coatings Technology, 2013, 228: S328-S330.

[15] ZHANG Li-qiang, YANG Hui-sheng, PANG Xiao-lu, et al. Microstructure, Residual Stress, and Fracture of Sputtered TiN Films[J]. Surface and Coatings Technology, 2013, 224: 120-125.

[16] 唐鑫, 马东林, 陈畅子, 等. 高功率脉冲磁控溅射制备的TiN薄膜应力释放及其结合稳定性研究[J]. 表面技术, 2019, 48(9): 245-251.

TANG Xin, MA Dong-lin, CHEN Chang-zi, et al. Stress Release and Adhesion Stability of TiN Films Deposited by High Power Pulsed Magnetron Sputtering[J]. Surface Technology, 2019, 48(9): 245-251.

[17] DAI Wei, LI Xu, WU Liang, et al. Influences of Target Power and Pulse Width on the Growth of Diamond- Like/Graphite-Like Carbon Coatings Deposited by High Power Impulse Magnetron Sputtering[J]. Diamond and Related Materials, 2021, 111: 108232.

[18] MEI Hai-juan, DING Ji cheng, XIAO Xiao-lan, et al. Influence of Pulse Frequency on Microstructure and Mechanical Properties of Al-Ti-V-Cu-N Coatings Deposited by HiPIMS[J]. Surface and Coatings Technology, 2021, 405: 126514.

[19] 邱龙时, 乔关林, 马飞, 等. TiN薄膜的残余应力调控及力学性能研究[J]. 机械工程学报, 2017, 53(24): 42- 48.

QIU Long-shi, QIAO Guan-lin, MA Fei, et al. Study on Residual Stress Modulation and Mechanical Properties of Titanium Nitride Coatings[J]. Journal of Mechanical Engineering, 2017, 53(24): 42-48.

[20] SAVCHUK O, VOLINSKY A A. Nonparametric Estimation of SiC Film Residual Stress from the Wafer Surface Profile[J]. Measurement, 2021, 177: 109238.

[21] PANDEY A, DUTTA S, PRAKASH R, et al. Growth and Evolution of Residual Stress of AlN Films on Silicon (100) Wafer[J]. Materials Science in Semiconductor Processing, 2016, 52: 16-23.

[22] MEI Hai-juan, ZHAO Sheng-sheng, CHEN Wei, et al. Microstructure and Residual Stress of TiN Films Deposited at Low Temperature by Arc Ion Plating[J]. Transactions of Nonferrous Metals Society of China, 2018, 28(7): 1368-1376.

[23] RESNIK D, VRTAČNIK D, ALJANČIČ U, et al. Influence of Mechanical Stress on Adhesion Properties of DC Magnetron Sputtered Ti/NiV/Ag Layers on n+Si Substrate[J]. Microelectronic Engineering, 2008, 85(7): 1603- 1607.

[24] 赵彦辉, 郭朝乾, 杨文进, 等. 轴向磁场对电弧离子镀TiN薄膜组织结构及力学性能的影响[J]. 中国表面工程, 2015, 28(1): 56-61.

ZHAO Yan-hui, GUO Chao-qian, YANG Wen-jin, et al. Effects of Axial Magnetic Field on Microstructure and Mechanical Properties of TiN Films Deposited by Arc Ion Plating[J]. China Surface Engineering, 2015, 28(1): 56-61.

[25] 赵升升, 周晟昊, 余红雅, 等. 厚度对TiN薄膜力学性能的影响[J]. 真空科学与技术学报, 2016, 36(3): 291- 295.

ZHAO Sheng-sheng, ZHOU Sheng-hao, YU Hong-ya, et al. Effect of TiN Films Thickness on Mechanical Properties of Stainless Steel[J]. Chinese Journal of Vacuum Science and Technology, 2016, 36(3): 291-295.

[26] ZHU Xiao-min, YU Jia-kang, WANG Xin-yu. Microstructure and Properties of Al/Si/SiC Composites for Electronic Packaging[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(7): 1686-1692.

[27] 陈勇国, 张东明, 刘晶, 等. 钛合金基体上TiN涂层的残余热应力分析[J]. 人工晶体学报, 2009, 38(1): 251- 254.

CHEN Yong-guo, ZHANG Dong-ming, LIU Jing, et al. Thermal Residual Stress Analysis of TiN Coating on Titanium Alloy Substrate[J]. Journal of Synthetic Crystals, 2009, 38(1): 251-254.

Comparative Study on Stress and Microstructure of TiN Films on Si and 316L Substrates

1,1,2,2

(1. School of Mechanical and Electrical Engineering, Shenzhen Polytechnic, Shenzhen 518055, China; 2. Shenzhen Supro Instruments Co., Ltd., Shenzhen 518000, China)

TiN films on Si substrate and 316L substrate were compared to study the effects of different substrate materials and initial curvature on the film stresses. TiN films were prepared on Si and 316L substrates by arc ion plating. The film stresses was measured. The microstructures of the films were analyzed by XRD, SEM and TEM. Based on the principle of structural mechanics, The finite element analysis technique was used to calculate and correct the stress on Si substrate and 316L substrate with different initial curvature. Under the same deposition process, the stress of TiN film on 316L substrate was larger than that on Si substrate. The film stresses increase with the increase of bias voltage. The columnar crystal structure was formed near the surface of the films. There were many semi-coherent growth structures at the interface between the 316L substrate and TiN film, while nanocrystalline mixing was the main bonding at the interface of the Si substrate and TiN film. The initial radius of curvature of the substrate would cause some errors during film stress testing. The smaller the initial radius was, the greater the errors would be caused. Under the effect of bias, the films on 316L substrate would induce more compressive stress. The bond between 316L and TiN film was better, which was beneficial to bear higher film stresses. The initial radius of curvature of the 316L substrate was significantly smaller than that of the Si substrate, which caused a large error during film stress testing. It is necessary to be corrected for the stress of the films on the 316L substrate.

substrate curvature technique; stress test; residual stress; substrate original curvature; substrate material

2021-04-21;

2021-09-07

ZHAO Sheng-sheng (1979—), Male, Doctor, Associate professor, Research focus: mechanical properties of hard films.

赵升升,程毓,张小波,等. Si和316L基片上TiN薄膜微观结构和应力的对比分析[J].表面技术, 2022, 51(3): 278-285.

TG174.444

A

1001-3660(2022)03-0278-08

10.16490/j.cnki.issn.1001-3660.2022.03.030

2021-04-21;

2021-09-07

深圳职业技术学院重点项目(6020310007K);深圳市基础研究项目(JCYJ20190809150001747)

Fund:Supported by the Key Project of Shenzhen Polytechnic (6020310007K); Science and Technology Project of Shenzhen (JCYJ20190809150001747)

赵升升(1979—),男,博士,副教授,主要研究方向为硬质薄膜的力学性能。

ZHAO Sheng-sheng, CHENG Yu, ZHANG Xiao-bo, et al. Comparative Study on Stress and Microstructure of TiN Films on Si and 316L Substrates[J]. Surface Technology, 2022, 51(3): 278-285.